燃料破损情况下大修停堆过程放射化学控制研究

史慧梅,蔡金平,赖宏宇

(福建福清核电有限公司,福建 福清 350318)

核电压水堆机组与冷却剂接触的金属材料的腐蚀及磨蚀产物经堆芯辐照后转化成放射性活化产物,机组停堆过程中,一回路冷却剂温度和pH值的降低、溶解氢含量下降、空气进入以及主泵的扰动,使放射性腐蚀产物溶解度增加,沉积的腐蚀产物不断剥落、溶解、迁移使腐蚀活化产物的释放率大幅度跃升[1],采取氧化运行即在冷停堆时注入双氧水,使水中和设备内壁的腐蚀活化产物快速溶解,并在金属表面形成致密的氧化膜,减缓活化腐蚀产物的进一步溶解和剥落[2],同时对主冷却剂进行净化及过滤,减少腐蚀活化产物在系统表面的沉积,降低设备、管道的辐射水平。

燃料破损的情况下,裂变产物通过破损的包壳间隙向一回路冷却剂释放,使冷却剂中的总放射性及放射性核素活度增加[3],在功率运行期间,包壳破损将影响到机组效率和机组安全运行,但由于某核电本次燃料破口微小,功率运行时一回路温度压力相对稳定,水中的放射性核素释放达到一个基本平衡的状态,总体可控。而反应堆停堆期间,一回路温度、压力急剧变化,燃料包壳中的气态放射性核素释放加速,甚至有裂变碎片反冲通过包壳间隙进入一回路冷却剂[4],使一回路冷却剂中的放射性核素监测和控制存在一定的不可预测性。

近年来,国内新投运的M310机组首循环运行阶段出现燃料包壳破损情况,某核电在首循环运行阶段也出现燃料包壳破损。本文通过对某核电燃料包壳破损下首次大修停堆过程水化学放射性参数控制效果进行了总结,针对主要阶段关键核素种类和比活度变化、控制手段及效果进行分析,并对遇到的异常现象进行了初步原因分析,提出了优化建议。为后续同类核电厂提供经验借鉴,对燃料包壳破损下反应堆停堆过程中核安全控制、降低集体剂量、缩短大修工期、提高换料大修经济效益等方面均有重要指导意义。

1 燃料破损情况下大修停堆主要放射性化学参数

1.1 裂变产物

燃料元件破损时,堆芯中的裂变产物会通过破口进入冷却剂,通过对冷却剂的取样分析检测其中裂变产物的种类和数量变化,主要是碘核素、惰性气体(Xe)核素[3],裂变产物的监测能指导化学控制手段,同时为换料期间破损燃料检查提供依据。

131I、133Xe是机组运行期间裂变产物的主要成分也是破损燃料最先释放进主系统的裂变产物[3]。当燃料包壳存在缺陷时,133Xe的放射性增加会很快被发现,故133Xe是一种很好的燃料包壳密封性指示核素。在燃料包壳破损时,133Xe占主系统中裂变气体总数的70%。131I对工作人员的辐射毒性强,主要损害器官是甲状腺,以气体分子形式存在气相,同时以化合物形态存在于液相中。某核电对133Xe以及以气体分子形式存在的131I主要通过扫气和除气去除;对于以碘离子形式存在的131I通过除盐床来净化。

1.2 腐蚀产物

核电厂机组功率运行期间,金属材料腐蚀产物58Ni(n,p)58Co反应,使58Co在一回路系统内大量存在,因此成为了腐蚀产物控制的主要核素。对于腐蚀活化产物主要通过氧化运行的手段进行控制。通过向主系统添加双氧水,使冷却剂还原性环境向氧化性环境转变,快速溶解腐蚀产物,并通过净化系统去除;同时,也使主系统相关管线上形成氧化膜保护层,抑制或大幅减缓基体金属的释放,从而控制有效可溶性氧化物的溶解。

2 某核电厂燃料破损情况下大修停堆过程水化学控制

本文对机组降功率前(稳压器汽腔吹扫)至汽腔淹没、氧化净化、主泵停运到稳压器人孔打开、反应堆水池充水,这四部分主要放射性核素趋势及控制情况做详细分析,并提出相应的优化建议。

2.1 机组降功率前(稳压器汽腔吹扫开始)至汽腔淹没阶段

此阶段的主要水化学参数为133Xe和131I,稳压器汽腔吹扫到稳压器灭汽腔阶段133Xe和131I变化趋势如图1所示。

从图1可以看出,从机组解列至次临界再至开始降温降压期间,出现明显的133Xe与131I峰,机组降温降压同样使133Xe与131I裂变产物明显增长,验证了破损燃料的存在,并说明破损燃料存在时裂变产物的释放受功率、温度、压力变化而明显变化。

从①可以看出稳压器汽腔吹扫使133Xe明显降低,而131I无明显影响,从②硼回收系统除气器投运后133Xe下降明显增快,131I未明显下降,反受之后的降温降压影响而增加,稳压器灭汽腔后使133Xe明显增加;在稳压器汽腔吹扫前,随着投运第二组下泄孔板,下泄流量增大后,131I下降明显,133Xe有不降反增的趋势,说明131I绝大部分为离子态主要以除盐床净化。

综上所述,建议此阶段如下优化措施:1)持续保持稳压器汽腔吹扫和化学和容积控制系统容控箱吹扫,以去除气相中放射性核素133Xe;2)热停堆后尽早使用硼回收系统除气器除气,并尽可能使用,提高效率,以去除气相中放射性核素,如133Xe;3)需将化学和容积控制系统下泄净化流量调整至该工况下最大,并保持除盐床有效性,以去除水中放射性核素。

图1 稳压器汽腔吹扫到稳压器汽腔淹没阶段133Xe与131I变化趋势Fig.1 Change trend of 133Xe and 131I during the purge phase to the submerged phase of pressurizer

2.2 氧化净化阶段

氧化净化主要是通过加入双氧水氧化运行,并经过除盐床进行净化,目的是使腐蚀活化产物集中释放,快速溶解并净化,为后续检修工作争取时间;同时,在管道上形成氧化膜,阻止活化产物的进一步溶解和剥落,以减少检修人员的受照剂量。

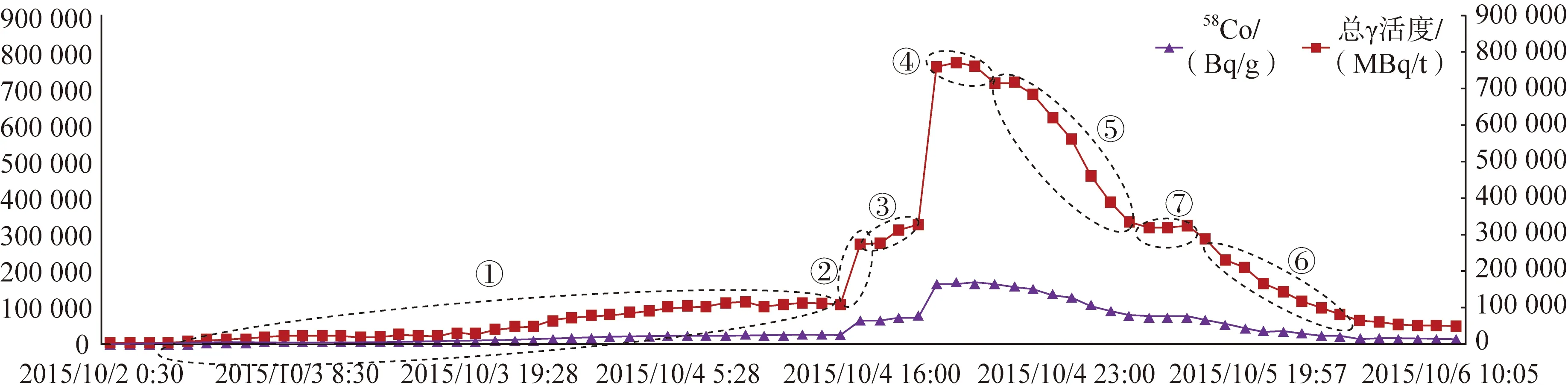

主要腐蚀活化产物为58Co。在加入双氧水进行氧化运行后,主系统中58Co的比活度约增至氧化前的10倍,加入18 L浓度30%的双氧水后35分钟,58Co出现峰值。随着净化的进行,58Co比活度逐渐下降,具体如图2所示。

图2 氧化净化阶58Co和总γ段变化趋势Fig.2 Change trend of 58Co and totalγ in oxidation and purification stage

从图2看出,降温降压至加入双氧水除氢①阶段总伽马上升趋势明显,58Co基本稳定,说明破损燃料裂变产物的释放受温度、压力变化较腐蚀活化产物58Co明显;②处58Co和总γ出现一次阶跃,是由于溶解氢反弹后采取注入7 L双氧水进行化学除氢操作,溶解氢很快下降至3 ml/kg(STP),腐蚀产物被部分氧化释放。③处出现一个平台,建议若必需化学除氢,溶氢合格后尽快加入足量双氧水进行氧化,可以减小此平台,缩短大修工期。

氧化阶段,如上图一回路氧化效果良好,氧化出现58Co和总γ峰值较高,与同类机组首次换料大修相当,但④处下降缓慢58Co和总γ峰顶较宽,初步分析与化学和容积控制系统净化流量调至最大时间延迟有关,建议出现峰值后溶氧>1 mg/kg即调至最大净化流量。但58Co和总γ的最高值出现时间较同存在破损燃料的机组首次换料大修稍早,与溶解氢反弹后加入双氧水化学除氢有关,也与吸收了同类电厂的经验反馈增加了双氧水的加入量有关。

净化阶段,此次净化因硼回收系统除盐床(氢型混合树脂)无法投运,使用化学和容积控制系统除盐床(锂型混合树脂),从上图看出⑤阶段与⑥阶段下降斜率相当,此净化期化学和容积控制系统除盐床净化效率达90%以上(含1RCV001FI的过滤效率)。⑦处出现平台,因1RCV001FI堵塞,旁路除盐床达6 h之久,直接拉长了净化时间,影响大修工期。优化建议为:提高对1RCV001FI的关注度,提前检查过滤效率,并作好更换的风险预案。因化学和容积控制系统除盐床较硼回收系统除盐床容量小,且锂型树脂较氢型树脂贵,交换效率理论上相对较弱,结合同类电厂经验建议优先使用硼回收系统除盐床。

2.3 主泵停运到稳压器人孔打开阶段

此阶段的主要水化学参数为133Xe,主泵停运到稳压器人孔打开期间133Xe变化趋势如图3所示。

图3 主泵停运到稳压器开人孔期间133Xe变化趋势Fig.3 Change trend of 133Xe during shutdown of primary pump to manhole opening of pressurizer

从图3可以看出133Xe、131I出现回升及波动,主要是因为主系统压力的变化导致。还可以看出133Xe的波动幅度比131I大,说明主系统压力变化对133Xe的释放影响更大。图示133Xe每次反弹后133Xe下降斜率不同。主要是由化学和容积控制系统容控箱的吹扫流量不同所致,吹扫流量越大下降越快。131I的下降斜率仅受化学和容积控制系统净化流量的影响。

在停堆过程中,主系统降温降压会导致破损燃料棒内部压力变化,从而造成裂变产物从破口中释放出来。为了确保主系统降压到开口时,131I、133Xe等裂变产物不出现较大反弹导致超过稳压器开人孔的控制限值,某核电101大修在主系统降压到2.5 MPa平台后反复进行了数次升降压,直到131I、133Xe释放比较充分后才进行稳压器开人孔。避免了主系统开口后放射性核素反弹到超过系统开口的放射性核素限值要求的情况。

根据上述分析,建议该阶段应在保证核安全的前提下,尽量提高化学和容积控制系统容控箱的吹扫流量或硼回收系统除气器除气量。同时,在主系统降压到2.5 MPa平台后应考虑进行数次升降压,直至133Xe、131I释放充分,以免主系统开口后出现大量反弹的情况。

2.4 反应堆排水至换料水池充水前

如图4所示。

图4 反应堆排水至换料水池充水前58Co、133Xe变化趋势Fig.4 Change trend of 58Co and 133Xe during the reactor draining to the refueling tank filling

反应堆开始排水至法兰面10.5 m过程中,一回路总γ、58Co、133Xe均明显上涨。其主要原因是:1)稳压器及主系统过渡段未充分净化的水随RRA泵的带入;2)一回路水循环方式被打破,因一回路下泄流随经过化学和容积控制系统除盐床净化直接排至硼回收系统,而非回到一回路。

建议在堆池排完水后,尽快恢复上充流量,形成一回路水循环,稳定温度压力环境。

3 燃料破损情况下大修停堆过程水化学控制优化建议

3.1 裂变产物的控制

131I、133Xe是破损燃料在停堆过程中释放的裂变产物主要成分,为了确保在停堆后安全壳空气中活度尽量低,避免大修人员接收不必要的剂量。主要措施有:

1)提前进行稳压器汽腔吹扫;2)尽早投用硼回收系统除气器;3)持续容控箱吹扫;4)尽可能保持除盐床以最大流量净化;5)在主泵停运后至稳压器开人孔前阶段133Xe、131I出现反弹,考虑在2.5 MPa平台后进行反复升降压,直至133Xe、131I释放充分,以免主系统开口后出现较大反弹的情况。

3.2 腐蚀活化产物控制

核电厂腐蚀产物控制的主要核素为58Co,本次大修监测到的主要腐蚀产物还包括60Co、51Cr等,主要通过氧化停堆和系统净化的手段进行控制,优化建议如下:

1)稳压器灭汽腔后可通过控制稳压器抬水位速率在一个较低水平控制溶氢反弹,一旦出现反弹,为节约主线工作时间,考虑进行化学除氢,氢含量合格后及时加入足量双氧水;

2)氧化停堆时双氧水的加入量应充足,首次大修因系统杂质较多,应适当提高双氧水的加入量;

3)氧化停堆过程58Co峰值出现且溶氧>1 mg/kg后,需尽快调整排污至最大净化流量以缩短净化时间,同时净化过程中需考虑树脂床前过滤器的堵塞,提前检查更换。