瞬态泄压条件下不同喷口结构的底部排气弹尾部流场特性

周书培, 余永刚

(南京理工大学 能源与动力工程学院, 江苏 南京 210094)

0 引言

弹丸在飞行过程中,来流气体在弹底拐角处转折、膨胀,与底部气流相互作用,在弹丸底部产生引射现象并形成一个低压回流区,在这一过程中弹体前后的压差导致底部阻力生成。在马赫数为2~3的飞行速度下,圆柱形弹的底部阻力占总阻离力的30%以上[1]。在弹底附加排气装置的弹丸称为底部排气(简称底排)弹。通过底排装置内底排药剂的燃烧向弹底低压区注入低动量的高温气体,底排弹可显著改变弹底低压区的流场特性,使弹丸底部阻力减小约75%,射程增大25%~30%[1].

在底排弹稳定飞行过程中,底排减阻效率不仅与弹身外形、运动参数和底排药剂性能等相关,也与底排喷口结构有关。通过优化底排喷口结构可以提高底排弹的减阻性能。丁则胜等[2]和陈少松等[3]对不同尺寸圆孔喷口的底排装置进行了试验研究,发现在实用排气参数范围内,热排气时喷口尺寸对底压无明显影响。由于底排弹底部产生的二次回流区会降低底压,Mathur等[4]提出可通过采用多孔喷口或环型喷口的结构来削弱二次回流区,使底排弹达到更好的减阻效果。卓长飞等[5]建立了底排弹底部流动与二次燃烧模型,发现当排气参数较大时,喷口面积越大,底压比越大。余文杰等[6]通过数值模拟方法研究了稳态条件下不同喷口对底排尾部流场的影响,发现在热排气时环型喷口比圆孔型喷口具有更好的增压减阻效果。卓长飞等[7]研究发现当底部存在二次燃烧时,相同排气参数下环型喷口比圆孔型喷口的底压比更高,流场结构更加稳定。

在底排弹离开膛口时,底排燃烧室会经历一个快速降压的强非稳态过程,对底排药剂燃烧和尾部流场产生强烈扰动,从而影响弹丸减阻性能、飞行稳定性和射程散布等。对此,国内外学者已开展大量试验研究和数值研究工作。Jackson等[8]采用超声波技术,通过试验研究了瞬态泄压条件下燃烧室内高氯酸铵/端羟基聚丁二烯(AP/HTPB)复合推进剂的燃速变化。张领科等[9]基于不同装填密度的底排药剂,利用密闭爆发器燃烧试验模拟底排药剂在膛内的燃烧,优化计算得到内弹道过程中底排药剂燃速模型。Yu等[10]采用高速摄影仪试验研究了快速降压下底排燃烧室内点火具的燃烧特性。曹永杰等[11]建立了瞬态泄压条件下AP/HTPB底排推进剂的二维轴对称非稳态燃烧模型,数值研究了底排装置内的流场特性。Zhuo等[12]采用高分辨率压力权函数修正的迎风型矢通量分裂(AUSMPW+)格式和详细反应动力学模型,数值研究了圆孔喷口底排弹出膛口过程中的流场特性。Xue等[13]通过8组分12步基元反应对圆孔型喷口底排装置泄压过程中的尾部流场二次燃烧组分展开详细分析,并研究了底排燃烧室初始压力对泄压过程的影响。Ma等[14]采用试验和数值模拟方法对圆孔型底排装置泄压过程进行研究,发现在泄压过程中,底排燃气羽流逐渐从高度欠膨胀的超音速流转变为亚音速流,其中波系结构从马赫反射转变为规则反射。同时,随着初始压力增加,推进剂表面温度降低,二次点火延迟时间增加。周书培等[15]采用数值模拟方法研究了泄压过程中二次燃烧对圆孔型底排装置尾部流场的影响,发现二次燃烧可以加快泄压过程,同时显著提高底部压力、降低底阻。

由此可见,稳态条件下通过改进底排弹喷口结构能够提高底排弹减阻性能。但在底排弹出膛口时的强非稳态过程中,目前的研究主要集中于燃烧室内底排药剂燃烧机理和尾部二次燃烧特性两方面,而喷口结构对底排弹尾部流场演化的影响机制研究未见报道。为此,本文针对环型和圆孔型两种喷口,采用数值模拟方法研究底排弹出膛口时瞬态泄压过程中喷口结构对尾部流场的影响,所得研究结果可为底排喷口结构优化设计提供参考。

1 理论模型

假设尾部流场轴向对称,湍流模型选用SSTk-ω[16]湍流模型,则守恒形式下含湍流模型的二维轴对称Navier-Stokes(N-S)[17-18]方程为

(1)

U=[ρ,ρu,ρv,e,ρk,ρω],

(2)

F=[ρu,ρu2+p,ρuv,(e+p)u,ρku,ρωu],

(3)

G=[ρv,ρuv,ρv2+p,(e+p)v,ρkv,ρωv],

(4)

(5)

(6)

W=[0,0,0,0,Sk,Sω],

(7)

(8)

式中:U为守恒向量;F、G为非黏性矢通量;Fv、Gv为黏性矢通量;W为湍流源项;Q为轴对称源项;t为时间;x、y分别表示轴向长度和径向长度;ρ为密度;u、v分别为轴向速度和径向速度;k为湍动能;ω为湍动能比耗散率;p为压力;τxx、τxy和τyy为剪切应力张量;μl、μt分别为层流黏性系数和湍流黏性系数;σk、σω分别为SSTk-ω湍流模型中的系数;Sk、Sω为湍流源项,其计算式见文献[16];e为单位体积总能,

(9)

γ为比热比;qx、qy分别为轴向和径向的导热热流,

(10)

λ为热传导系数,T为气体温度。

2 数值模拟

2.1 计算模型

环型喷口的排气形式是燃烧室生成的燃气从底排装置底部边缘的环型喷口排出,圆孔型喷口的排气形式是燃烧室生成的燃气从底排装置底部中心圆孔型喷口排出。两种形式的底排装置都是含船尾的旋成体轴对称结构,具有相同的喷口面积,其半截面示意图如图1所示。图1中:R为模型最大半径;Ma∞、p∞、T∞分别为来流马赫数、来流静压、来流静温;pj0、Tj0分别为燃烧室初始总压、初始总温。船尾长和模型最大半径相同,船尾角为5°;环型喷口模型的喷口外径为0.863R,内径为0.777R;圆孔型喷口模型的喷口半径为0.375R. 具体参数值在表1中给出。

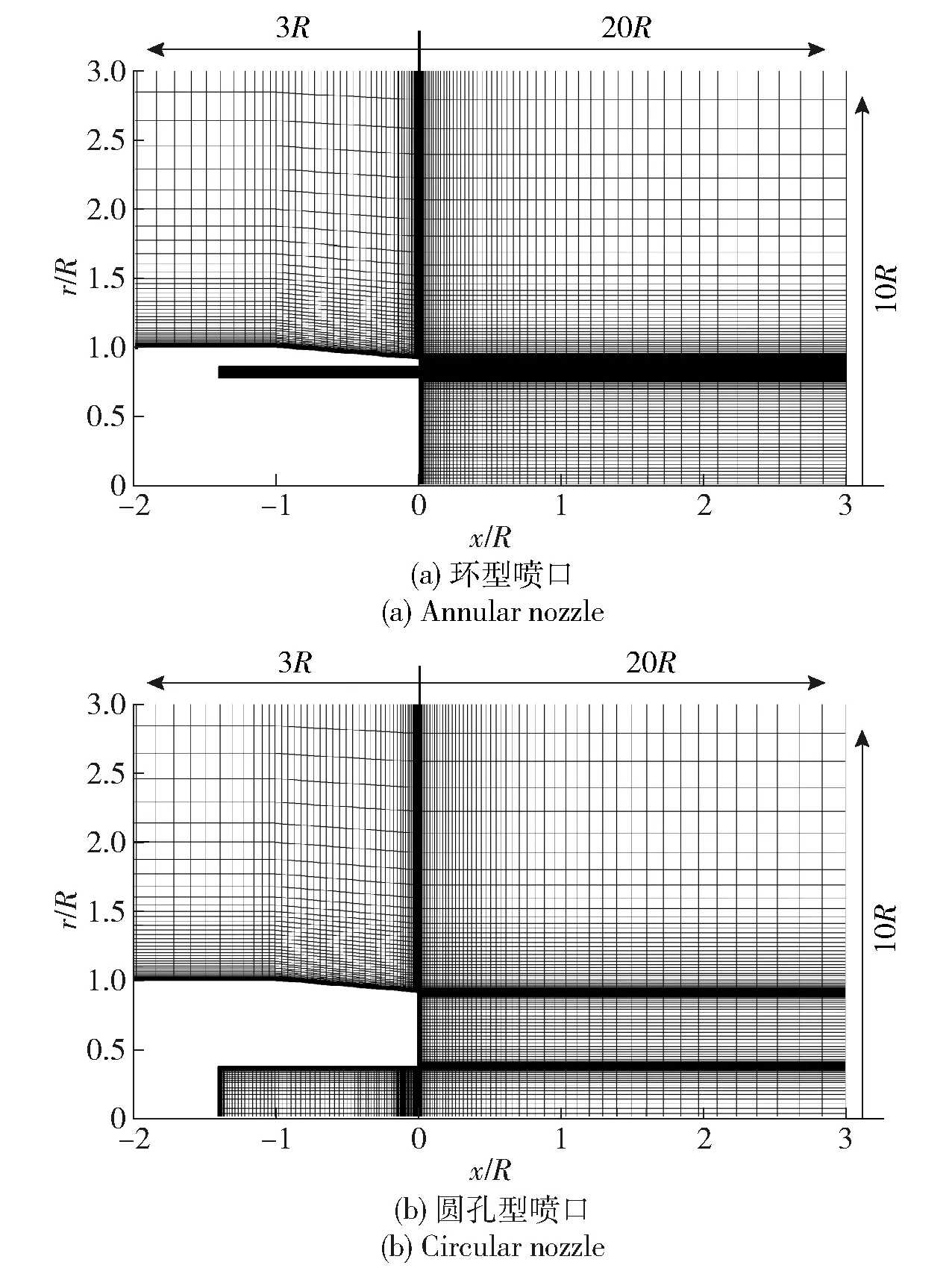

底排模型尾部区域网格采用弧长法生成[19]。两种喷口条件下的网格如图2所示,图2中r为径向坐标。

图2 底排装置计算网格示意图Fig.2 Calculation grid of base bleed device

由图2可见,由于在喷口和船尾拐角处湍流特性较强,进行了网格加密。壁面第1层网格处y+控制在2以内,远场采用基于一维Riemann不变量的无反射边界条件,固壁采用无滑移、绝热、压力梯度为0的边界条件,中心轴线上采用对称边界条件。燃烧室内初始时刻没有轴向流动,推进剂燃面处径向速度vj给定见文献[20]。

2.2 数值计算格式

采用有限体积法,通过Fortran软件编程求解N-S方程。对流项通过结合改进的对流迎风矢通量分裂(AUSM+)格式和3阶单调迎风格式(MUSCL),并加入van Leer限制器离散[21],以提高计算精度。黏性项通过采用局部坐标变换法来消除中心差分格式中奇偶失连现象;时间离散通过LU-SGS隐式时间推进法[22]来实现。

2.3 网格无关性验证

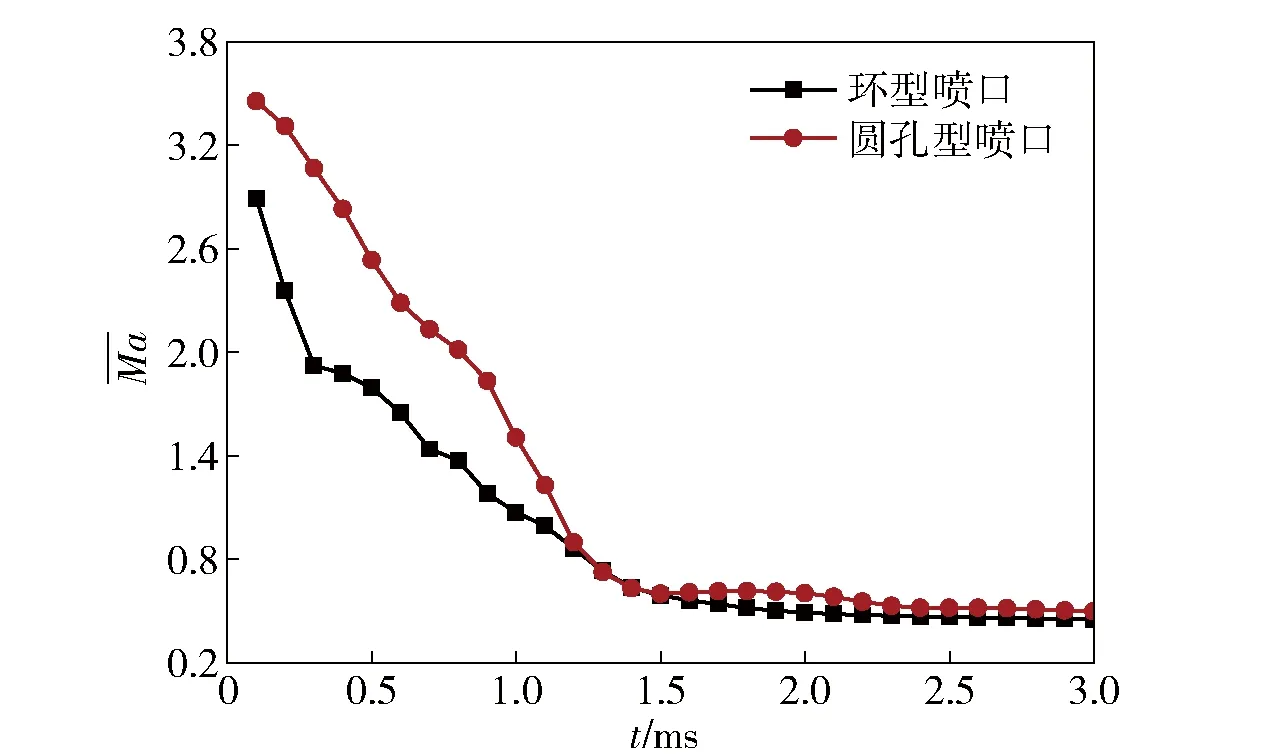

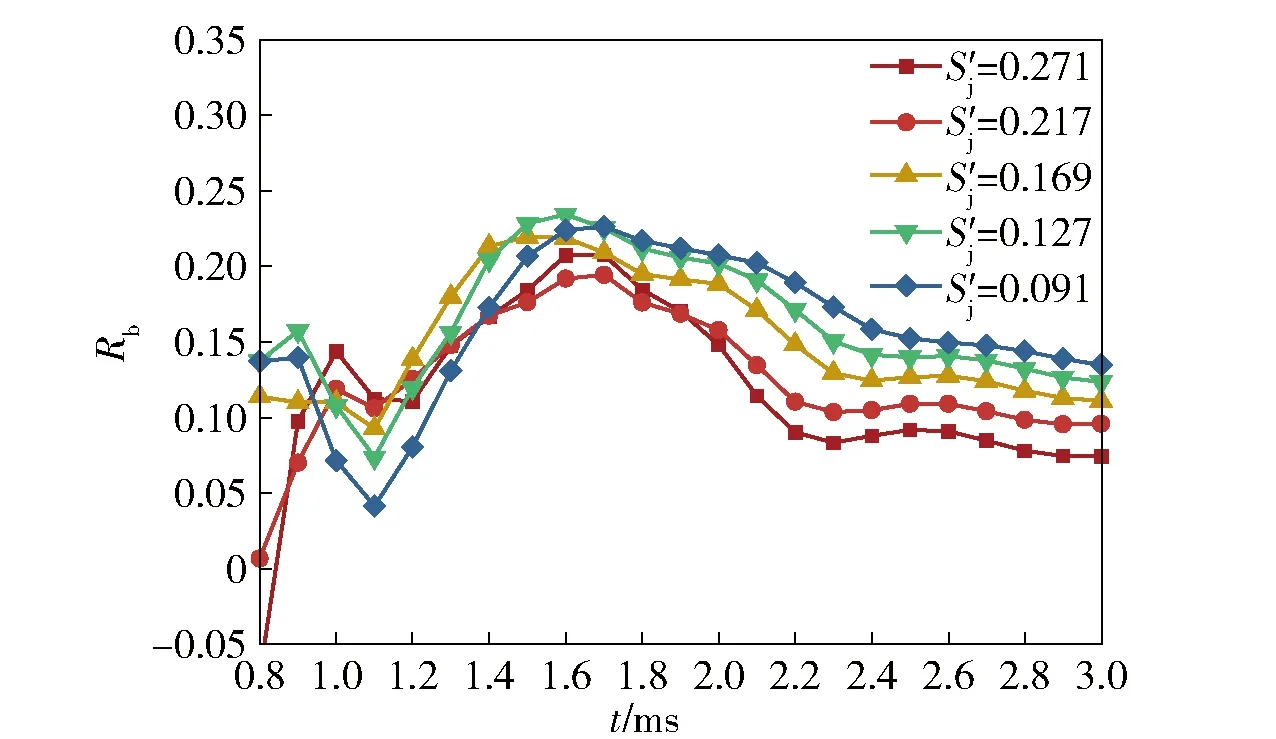

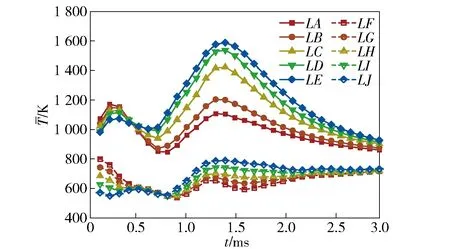

在数值计算前,选取多套网格进行比较,以减小流场计算对网格的依赖性。针对环型喷口模型,选取网格节点数分别为5.3万、3.4万、2.3万的3套网格进行计算。由于喷口附近湍流强度大,压力波动剧烈,选取喷口附近的监测点Am(0.2R,0.7R)处的压力进行比较;针对圆孔型模型,选取网格节点数分别为5.3万、3.5万、2.2万的3套网格,对喷口附近的监测点Bm(0.2R,0.4R)处的压力进行比较(见图3)。由图3可见:环型喷口条件下,节点数对监测点在0.5 ms 图3 不同喷口监测点处压力Fig.3 Pressures at monitoring points of different nozzles 为验证数值模型的合理性,以Ma等[14]的底排装置瞬态泄压试验作对比验证。图4所示为计算区域示意图。图4中,AB为底排燃气出口,BC、CD、DE、EF、FG、GH、HI、IJ为半密闭爆发器壁面,JKLM为远场,MN为对称轴,NO为点火具出口,PA为壁面。当试验开始时,通过脉冲放电点燃点火药包,进而引燃弧厚为0.4 mm的7孔单基药(简称为4/7单基药),在流域Ⅰ中产生大量高温燃气。此时爆发器内温度和压力急剧升高,直到压力达到剪切膜片的破膜压力时,喷口打开,高温高压燃气迅速从喷口喷出并进入流域Ⅱ,近似再现了弹丸出炮口时底排装置内快速泄压的过程。 图4 半密闭爆发器计算区域示意图Fig.4 Schematic diagram of semi-closed bomb 由于试验过程中点火具的燃烧对燃烧室内压力影响很小,假设4/7单基药燃烧完全、不考虑底排燃气二次燃烧,数值模拟初始总压为56.4 MPa时高温高压发射药燃气的泄压过程。以压力传感器探头处为监测点,并将数值计算结果与试验结果进行对比验证,结果如图5所示,可见燃烧室内压力随时间逐渐减小,计算得到的压力随时间变化曲线和试验结果吻合较好。 图5 燃烧室内压力随时间变化曲线Fig.5 Variation of pressures in combustion chamber over times 图6 环型喷口底部流场压力云图(上部)和密度等值线分布图(下部)Fig.6 Pressure contours (upper) and density distributions (lower) for the annular nozzle 泄压过程中,高压燃气从底排燃烧室迅速喷出、形成高度欠膨胀射流,随着燃烧室压力降低,逐渐转变为亚音速欠膨胀射流。这一过程中,由于排气结构的不同,环型和圆孔型两种喷口的流场结构呈现完全不同的特征。下面通过对比分析泄压过程中两种喷口条件下流场中的波系结构和流场特征,来研究喷口结构对底排弹尾部流场的影响。 4.1.1 环型喷口 图6所示为环型喷口底部流场压力云图(上部)和密度等值线分布图(下部)。由图6可见,泄压开始时,高温、高压底排燃气迅速从燃烧室进入外界低压环境,形成不断膨胀的环形壳状初始冲击波。在30 μs时刻,随着初始冲击波不断扩大,在船尾拐角处由于超声速外流的挤压作用,形成一道斜激波和射流激波组成的λ型激波。在底部中心轴线上初始冲击波相交、燃气相互挤压,导致中心轴线处压力、密度急剧上升。中心轴线处大部分燃气被挤压后向下游喷出,燃气先快速膨胀,膨胀波系在射流边界反射为一系列压缩波,压缩波系相互叠加为相交激波,此时在中心轴线上呈现出单股高度欠膨胀射流的特性,简称中心射流。同时少量燃气向上游方向运动,遇到弹底的阻碍形成高压回流区。随着初始冲击波的膨胀,中心射流向下游扩展并逐渐膨胀,喷口射流外侧的λ型激波减弱,λ型激波间的接触间断愈发明显。中心射流高压区在150 μs时刻尺度达到最大。在这一过程中,燃气不断沿径向往中心轴线处压缩,导致中心射流压力和密度远高于喷口射流。在(2.8R,1.3R)和(2.8R,-1.3R)两处,喷口射流的相交激波与中心射流的相交激波形成规则反射,导致压力升高,称此处规则反射区域为激波反射Ⅰ区。由于中心射流的压力减小,底部回流区逐渐增大,中心射流核心区向下游移动。 随着喷口压力降低,中心射流核心区压力也逐渐降低,中心射流逐渐衰减。到440 μs时刻,中心射流由于激波相交、反射在中心轴线上x=4.3R处产生典型的规则反射结构,称此处规则反射区域为激波反射Ⅱ区。此时,船尾处λ型激波强度减弱,其激波角变小,来流气体转折角逐渐减小,下游处流线变得平直。到600 μs时刻,中心射流核心区压力逐渐降至来流压力,轴线上的激波反射Ⅱ区逐渐减弱向上游运动到x=1.9R处,同时喷口压力的降低导致激波反射Ⅰ区逐渐向上游移动并逐渐减弱。 由于此时喷口压力高于来流压力,在船尾拐角处存在较弱的弹尾激波,来流气体经过弹尾激波的增压后向上偏折后,遇到下游的底压气体迅速膨胀并向中心轴线偏折,在经过激波反射Ⅰ区和激波反射Ⅱ区的压缩作用后,流线逐渐平行于中心轴线。随后底部区域压力进一步降低,在900 μs时刻底部压力达到最低,中心射流消失,底部回流区进一步扩大,燃气开始向底部区域回流,底部压力缓慢升高。弹底激波转为膨胀波,来流气体经过拐角后开始直接向中心轴线偏移。到1 800 μs时刻,流场结构基本成型,底部回流区尺度基本不变。由于气体黏性的影响,来流气体在弹体表面形成边界层。当通过船尾转角处时,边界层与来流气体一同向下转折并膨胀,边界层发展为剪切层,形成接触间断,在密度等值线图中呈现出一系列密集的曲线。来流气体在中心轴线处相互挤压,流向发生转折,形成较弱的再压缩激波,使流场下游压力略有升高。 4.1.2 圆孔型喷口 图7所示为圆孔型喷口底部流场压力云图(上部)和密度等值线分布图(下部)。由图7可见,在泄压开始时,燃气从喷口迅速喷出,形成球状的初始冲击波,紧随其后的燃气向喷口外膨胀,沿弹底边缘做普朗特- 迈耶膨胀流动,初始冲击波内气流急剧膨胀,压力、密度迅速下降。 在船尾拐角处波系结构与环型喷口相似,都形成一道包含接触间断的λ型激波,导致转角处压力、密度急剧上升。随着射流的膨胀,初始冲击波逐渐衰减,λ型激波逐渐减弱,压力、密度逐渐降低。到500 μs时刻,底排燃气从喷口喷出膨胀,形成膨胀波扇。膨胀波扇在射流边界反射为一系列弱压缩波,弱压缩波间相互叠加形成菱形激波结构,此时在底部中心轴线x=4.5R处由于相交激波形成规则反射,导致压力、密度急剧升高。由于喷口压力降低,导致弹底压力降低,来流气体在弹底拐角处向内折并产生膨胀波,随后由于λ型激波挤压作用形成回流区Ⅰ. 随着喷口压力降低,λ型激波消失,回流区Ⅰ随之消失,轴线上的规则反射区逐渐向上游移动并逐渐膨胀。 图7 圆孔型喷口底部流场压力云图(上部)和密度等值线分布图(下部)Fig.7 Pressure contours (upper) and density distributions (lower) for the circular nozzle 到1 200 μs时刻,底排燃烧室内压力与弹底压力接近,轴线上的规则反射区向上游移动并逐渐耗散,在上游处残存着压力较高区域,燃烧室气体流出喷口后遇到高压区向内折返形成回流区Ⅱ. 回流区Ⅱ后的气体在下游处遇到再压缩激波产生的高压区后发展出回流区Ⅲ. 燃烧室内部分燃气沿着回流区Ⅱ、Ⅲ间流向拐角处,并在来流气体的作用下形成回流区Ⅳ. 此时,弹底压力明显低于来流压力,来流气体经过拐角后即向中心轴线处偏折并膨胀产生膨胀波。到1 400 μs时刻,底部压力逐渐均匀,回流区Ⅲ、Ⅳ逐渐融合成初始回流区。此时,由于弹底压力高于底排燃烧室内部压力,部分气体向燃烧室回流,燃烧室内压力缓慢增大直到与底部压力相等,到1 600 μs时回流现象消失。回流区Ⅱ逐渐减小,并在1 700 μs时消失,初始回流区逐渐扩大,流场结构基本趋于稳定。 图8 底部平均静压(上部)和降压速率(下部)随时间变化曲线Fig.8 Variation of average static pressure in base (upper) and depressurization rate (lower) over time 根据底压系数cpb的定义,有 (11) 图9 底压系数随时间变化曲线Fig.9 Variation of base pressure coefficients over time 图10 底部平均静温随时间变化曲线Fig.10 Variation of average static temperature in base over time 图11 底部平均马赫数随时间变化曲线Fig.11 Variation of average Mach number in base over time 由以上分析可知,在泄压中后期,底部回流区对底部特征参数影响较大。通过回流区的前、后滞止点轴向速度为0的特性,在图12中建立两种喷口不同时刻底部y=0处轴向速度曲线图,来对回流区的变化展开详细分析。由图6和图12(a)可见,在环型喷口条件下,底部回流区一直存在,回流区的前滞止点一直处于x=0处。当0.1 ms≤t≤0.6 ms时,由于中心射流核心区位置几乎不变,后滞止点位置基本不变,维持在x=0.5R左右,这一阶段回流区大小基本不变。当0.6 ms 图12 轴向马赫数随时间变化曲线Fig.12 Variation of axial Mach number over time 表2 不同喷口排气面积比 图13 不同S′j下底部平均静压随时间变化曲线Fig.13 Variation of average static pressure in base over time for different S′j 为了更直观地比较两种喷口的减阻效率,通过相对减阻率对减阻效率进行分析。相对减阻率Rb的计算公式为 (12) 式中:cpbo、cpbc分别为圆孔型喷口和环型喷口的底压系数;pbo、pbc分别为圆孔型喷口和环型喷口条件下的底压。由于泄压前期底部压力大于常压,泄压气体主要起推进作用,Rb主要表现泄压中底部排气减阻状态,故Rb从0.8 ms时刻开始取值。图14所示为不同S′j下相对减阻率随时间的变化曲线。由图14可见,除S′j=0.271外,Rb都在1.1 ms时刻达到极小值,随后逐渐增大。在1.6 ms时刻达到峰值后,逐渐减小直至趋于稳定。在1.9 ms 图14 不同S′j下相对减阻率随时间变化曲线Fig.14 Variation of relative drag reduction rate over time for different S′j 图15 不同S′j下底部平均静温随时间变化曲线Fig.15 Variation of average static temperature in base over time for different S′j 图16 不同S′j下底部平均马赫数随时间变化曲线Fig.16 Variation of average Mach number in base over time for different S′j 本文通过Fortran软件编程求解二维轴对称N-S方程,采用数值模拟方法分析了燃烧室内初始压力为60 MPa的瞬态泄压条件下不同喷口结构底排弹的尾部流场特性。得到如下主要结论: 1)在底排弹出膛口时底排燃烧室的瞬态泄压过程中,喷口结构对底排弹尾部流场演变有很大影响。圆孔型喷口底排燃烧室的泄压过程是高度欠膨胀射流转化为亚音速射流的过程,泄压中后期的回流效应对底部流场的扰动较大。环型喷口由于喷口射流的相互作用,在底部由单股高度欠膨胀中心射流转化为环型亚音速射流。t>0.6 ms后,环型喷口能有效削弱拐角处的膨胀波,降低波阻,使来流气体在拐角处转折角更小,流线更为平滑。

3 数值模型的试验验证

4 数值模拟结果与分析

4.1 尾部流场结构分析

4.2 尾部流场特征参数分析

4.3 不同排气面积比对尾部流场的影响

5 结论