矿用变频器在乳化泵负载突变状态的应用分析

孙磊

(山西潞安环保能源开发股份有限公司设备租赁站 山西省长治市 046204)

随着科技的进步,煤炭开采技术逐渐丰富起来。可持续发展的战略要求背景下,传统的单纯以提升产能为目的的产业改革已经不适应当前经济社会发展的需要,随着安全发展理念和绿色发展理念逐渐深入人心,节能减排成为发展主流。近年来,国家根据“上大关小、产能置换、优化结构”的原则,逐步加快大型煤炭矿区的总体规划,持续优化煤炭开发布局。国内各个煤企在做好资源综合利用、促进煤炭加工转化项目、提高节能减排水平等方面做了许多积极的尝试。与此同时,国内煤企普遍存在先进与落后生产能力并存、安全基础薄弱、资源综合利用程度不够等问题。出于安全成产、绿色发展的的需要,国家对防爆行业的技术升级改造越来越重视,防爆技术在资金、项目等大力支持下发展迅速。变频器作为综采工作非常重要的自动化设备,由于它具有性能稳定,节电性好的特点开始快速应用到煤炭行业。

1 变频技术应用在乳化泵设备的必要性

乳化泵是整个采煤工作面的核心设备,他的正常运行对于保障煤企效益和安全生产具有十分重要的作用。作为一种高效的在线分散设备,它一般以电能作为动力来源,通过带动转定子高速旋转产生强大的剪切力将电能转化为动能,使物料狭窄的空间内离心挤压、碰撞、摩擦等作用下相互均匀分布,将本来互不相溶的两种物质瞬间均匀乳化,实现对物料连续性处理,最大化消除批次间的品质差异。

在实际生产过程中,受制于工业现代化水平,过去改变供液流量,主要依靠人为控制阀门大小或挡板闭合程度等方法来增减阻力达到调解压力的目的。一般来说,企业选择乳化泵都是按照最不利条件下、最大时流量及相应压力来确定型号,当工作面需要注小流量时,大量能量就会损失在阀门上。一方面,设备长期处于运转状态,无法及时根据工作面开采条件来实时调节乳化液的流量与压力,极大的加快了机械损耗。长期不间断的运行加大了对电网的冲击压力,浪费巨大的电力。另一方面,恶劣的井下环境和缺少周期性保养得分问题容易使设备产生各种故障,轻者造成供液压力不足重者造成乳化液泵泵头劈裂损毁,为安全生产埋下隐患。对此,国内煤企普遍采用具备可靠的安全性能、便于操作、使用寿命较长的矿用变频器来保证工作面供液的供需平衡,实现压力、流量的自动控制,使得在环境多变的煤矿井下作业能够顺利开展,达到降低能耗增加效益的目的,减少环境的污染,从而使企业成本降低最大化的获得收益。

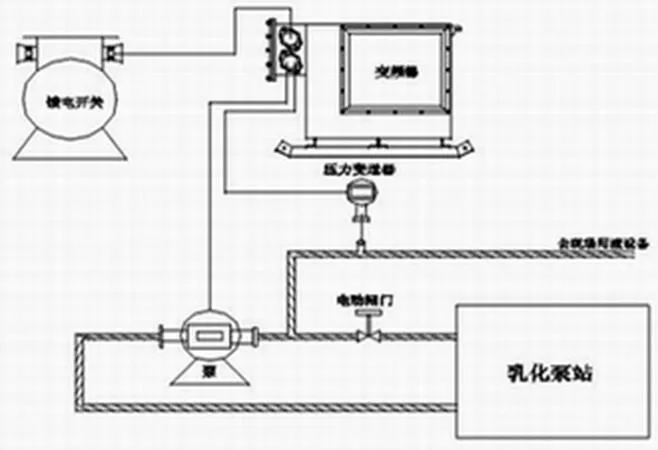

图1:乳化液泵站配置图

2 矿用变频器技术的发展现状

乳化泵的工作原理和汽车发动机原理大同小异,大致都是由电动机驱动曲轴旋转,再经曲柄连杆装置带动柱塞往复运动,柱塞的运动使泵内容积产生变化,泵头中的乳化液由吸液阀的吸入经排液阀转为高压液体输出,为液压支架提高充足的工作压力和工作流量,保证液压系统的安全运行。近年来,随着计算机技术、自动控制技术和电力电子技术的迅速发展,人们开始转向结构简单、运行可靠、维护方便、价格低廉的异步电动机,交流传动与控制技术成为目前发展最为迅速的技术之一。

变频器企业在配置上为了使产品达到高效实时控制计算的目的主要采用数字化的信号处理器,可以配套各类变送器满足闭环控制系统的要求,设备内置现代化的调节器和先进的无速度传感器进行矢量控制。当使用矿用变频器配备多台乳化泵时,PLC 自动化控制器上配备了多个类型的启动顺序,一台电机被设定为为主机正常进行供液工作,剩下的电机作为从机备用满足功率需要。PLC 控制器自动设置工作循环顺序及作工作方式,保证每台乳化液泵可以顺利、平稳地完成作业,当主机出现故障或者功率不能达到生产要求时,可通过变频器发送信号直接起动备用电机投入工作,实现多台设备联动运转。为了有效抑制谐波干扰,采用载波频率范围(2~16kHz)的低电感母线技术,自动优化调整转矩降低了机器运行时产生的噪音。配备的防爆壳体为了方便现场维护和修理采用快开形式,可以根据现场条件调整。电子触摸液晶编程屏幕(CCS)技术提升了用户的体验、热插拔设计和热管自然散热方式极大地兼顾了安全与便利。

3 变频器技术应用到乳化泵的优势

矿用隔爆兼本质安全型交流变频器,适用于交流50Hz、额定电压1140V 的异步电动机,用于变频三相电动机的连续变速控制,能实现正反两方向运行。作为实现变频调速的装置,它最主要的作用是控制速度,起动时对电流需求较小、具有速度稳定、性能可靠的特点,起动曲线一般分为两种,可根据现场实际情况调整切换,大大的减少了对设备的张动力。目前煤矿中使用的变频器有交一直一交和交一交变频器二种,这两种变频器的调速原理都是从根据电机的工作特性特点设计的,即在额定电压的供电系统中对交流感应电机进行调频软启动、调速、换向、调节电机功率输出、惯性停车、软停车等控制。同时采用数字化设计、自动化控制能及时控制偏差,具有控制精度高,速度响应快的优势。当原电机直接由工频驱动时,满载时功率因数为0.8 左右,实际运行功率因数远低于0.7。采用变频调速系统后,电源侧的功率因数可提高到0.9 以上,无需无功补偿装置就能减少无功功率,大大提高了网侧功率因数,减少了能量损耗。同时,可对电机实现软启动,启动时电流不超过电机额定电流的1.2 倍,适应电网电压波动能力强,电压工作范围宽,电网电压在-15%~+10%之间波动时,系统可正常运行对电网无任何冲击。通过接收乳化泵的反馈信号自动调节输出频率,调节电动机的转速,达到高效节能的效果,延长了电机使用寿命。泵站卸压的次数减少,延长了管路的使用寿命,降低设备出现“爆管”等故障的几率和各种液压管路阀门,密封等液压系统配件的冲击波磨损程度。它兼有的过流、短路、过压、欠压、缺相、过热等多项保护功能,在整个运行过程中可保证电机运行平稳,温升正常,噪音值与传统技术相比较小,极大的改善了工人的施工环境。

4 矿用变频器在乳化泵负载突变状态的应用分析

变频技术投入到泵站改造后,它对管网压力与压力设定信号进行实时动态检测,控制变频电机维持在一定的频率下运行,调整变频器的输出频率使管网的实际压力与设定压力一致,达到系统恒压供液的效果。以BRW400/37.5 型乳化液泵站为例,公称流量为400L/min,公称压力为37.5MPa,配用电动机功率为315kW,工作电压1140V,运行过程中自动计算出变频恒压供液所需参数并自动写入,始终保证乳化泵处于恒压供液最佳状态。为了保证系统压力波动的最小化及系统瞬间供液最大化,始终检测乳化液支架进液口处的系统压力和流量。当压力降低、流量减少时乳化泵进入升速过程,大量乳化液迅速供往支架,系统压力随之提升。压力满足要求时乳化泵电机开始逐渐降频降速,降速时间15S,运行曲线保持在16-50hz 之间;当工作面支架不需要大流量时,泵组在保证电机散热与柱塞润滑的前提下维持在一个较低转速,3 分钟内无变化时自动转为待机监控状态。当工作面系统压力低于26Mpa 时,泵组迅速自动软启动提速,提速时间6S,切换回恒压供液状态。当工作面因特殊原因需要大量用液时,未工作泵组会自动起动进行压力补偿,系统压力满足后该泵组自动停止。

液压支架需要大量乳化液时,乳化泵迅速提高转速,在高速区域工作;即能迅速响应支架实际用液都需要,又可以避免大电流低转速下电机发热量无法有效散发的弊端。此时卸载阀关闭,排液阀长期打开,乳化泵与变频器处于良性闭环控制过程。当支架一个动作周期内各项行程完毕后,在进入下一个新的动作周期期间是不需要乳化液的。此时乳化泵电机仍在高速运转状态,多余的乳化液不能迅速消耗,必定会推高乳化泵输出的系统压力,导致卸载阀在短时间内往复卸载,负载电流会出现巨大波动,变频器主电容会瞬间产生电压叠加,以1140V 工作电压举例,正常工况直流母线电压为V2=1140×1.414=1612V,实际在负载突变时电压瞬间可以达到3-5倍,极大考验主电容的耐压能力。在负载突变过程中,变频器工作压力瞬间产生巨大波动,平时稳定的升频和降频的状态被打破,迅速提速或者迅速降速的过程对电容,IGBT 模块等都会产生冲击,对电路瞬间耐压都要有严酷考验,其直流母线必须要消化这种巨大波动产生的电压提升。

为了解决这个问题,许多企业采用为程序控制中强化控制环节的算法、增加时间过渡的滤波环节、做好支架压力波动的趋势算法等方式保证乳化泵响应的提前量,减小对电器元件带来的压力。解决负载突变的根本办法是乳化泵转速降低前单位时间内避免卸载阀频繁卸载。主要有两种途径,第一种是乳化泵采用电磁卸载。变频器工作频率从高速向低速切换过程中产生下降沿时控制乳化泵卸载阀卸载后不再恢复供液输出,直至变频器触发预设的低频报警后方可允许乳化泵高压力输出。这个过程中因为支架没有持续的流量需求,所以系统压力是不会降低的;此时卸载阀只需卸载一次后不产生其它动作,等待变频器发出已经进入低频区的信号后恢复正常排液、卸载过程。如果无法实现电磁卸载,可以对控制环节进行优化。预先设定一个满足系统压力最低要求的压力数值,在变频器进入下降沿但同时系统压力保持在最低数值之上时,控制系统短时间内退出恒压供液环节,直至变频器发出到达低频区域信号,此时恢复恒压供液状态。