基于相似工序的船用柴油机机身加工质量控制

景旭文, 赵 聪, 谢占成, 赵晨华

(1.江苏科技大学机械工程学院, 镇江 212003; 2.陕西柴油机重工有限公司工艺研究所, 兴平 713105)

近年来,海上船舶、水下航行器、潜航器等海洋装备的开发和利用加速了人们对海洋的探索,改善船用柴油机的质量具有非常重要的意义。机身作为柴油机基础零件,其质量的优劣对柴油机的性能和使用寿命具有重要影响。因此,研究船舶柴油机机身的质量管控方法具有重要意义。统计过程控制(statistical process control,SPC)是全球范围内制造业所信赖和采用的质量管理控制技术,其强调全过程监控、全系统参与,并且强调用科学方法(主要是统计技术)来保证全过程的质量控制。国内外学者通过SPC对工序质量控制问题展开不同研究,宋承轩等[1]提出了“采集—监测—预警”三层技术的工序质量控制方法,实现了电梯零部件的加工过程质量控制;郑玉巧等[2]提出了改进田口法的轮毂装配过程关键工序识别,构建成组工序相似性评定指标和评定系统,实现SPC对轮毂的装配质量的控制;张根保等[3]利用相似元理论,扩大样本容量对工序进行质量控制以及工序能力分析;刘祚时等[4]提出“动态控制图”的概念,建立不断变换的控制界限模型,增强控制图检出能力;郑辉等[5]建立常见多元动态控制图性能对比模型和相应的选择策略,提高控制图的灵敏度;刘伟等[6]提出工艺相似性产品构建方法,提出了生产系统的利用率,减低企业成本;王丽颖等[7]建立工序质量的分类编码系统,运行相似理论构造虚拟工序,实现对虚拟工序的质量控制;Celano等[8]研究累计和控制图和指数加权移动平均控制图在数据样本未知的情况下对数据异常的检出效果,提出这两个控制图各自适合的情况;Ming等[9]提出可变抽样区间的控制方法优化Hotellingt2控制图;Steiner[10]等提出使用同一工序的不同零件的相似特性数据扩大样本容量来绘制控制图。

柴油机机身加工过程中孔系(缸孔、曲轴孔、凸轮轴)加工工序繁多且复杂,同时机身加工符合小批量生产模式,上述各方法不能完全适用于机身孔系加工的质量控制问题。结合机身加工的实际情况,提出通过直觉模糊集的孔系加工工序的相似性判定方法,构建成组工序以扩大机身孔系质量特性数据样本容量,进而实现SPC方法对柴油机机身加工质量的控制。

1 基于模糊集的相似工序评定

1.1 工序质量因素分析

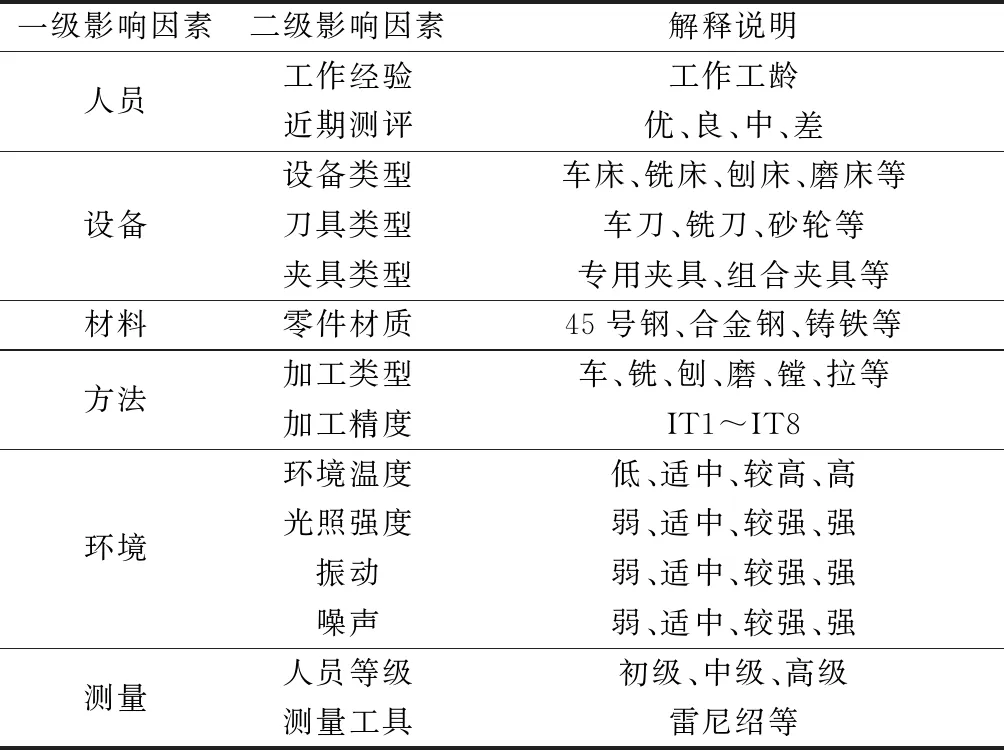

为了研究船用柴油机机身孔系镗削工序间的相似性,为柴油机机身统计过程控制的应用提供理论支持,须对影响孔系镗削工序质量的所有因素进行全面、系统的分析与研究。影响加工制造质量的因素有许多,通常情况下可以将众多的因素归结为六大方面,即工序加工过程主要受设备、材料、方法、人员、测量和环境六种因素影响(即一级影响因素)。在机身生产中通过对影响因素的分析来判定孔系镗削工序的相似性,孔系镗削工序影响因素如表1所示。

表1 机身孔系镗削工序影响因素

将三大孔系(缸孔、凸轮轴孔、曲轴孔)的加工工序记作A、B、C。影响工序的一级因素记作U1、U2、…、Ui;二级因素记作U11、U1j、U21、U2j、…、Ui1、Uij;最后通过专家打分、历史数据统计、现场勘察等方式对各种影响进行赋值。

1.2 层次分析法评价模型建立

层次分析法(analytic hierarchy process, AHP)通过将影响机身孔系加工工序的各类因素分成,建立各类影响因素指标体系,确定各因素权重,在此之上,建立影响因素集及评价指标集,结合层次分析法进行综合评价,确定各个因素对工序影响的程度,为各因素配置一个权重。

1.2.1 建立判断矩阵

根据AHP法[11]的权重确定,在前期项目合作过程中通过询问企业现场工作人员和技术专家进行评分,将影响因素分别列于表格的横纵坐标,然后对任意两个影响的相对重要程度进行评分。采用标度法在相对应的表格内评分,评估规则参考表2,从而构建各个因素的判断阵。

表2 标度评分表

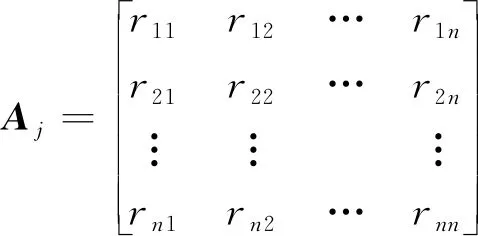

根据表2建立判断矩阵为

(1)

式(1)中:Aj为判断矩阵;元素rij为评分情况。

1.2.2 判断矩阵一致性检验

当判断矩阵构造完成后,计算各个一级影响因素的权重和各个二级影响因素的权重。首先,须计算每个判断矩阵的最大特征根,称为λmax;并且求得最大特征根所对应的一个特征向量,称为ω。特征向量ω进行归一化处理后得权重向量。若要验证所求权重向量是否符合要求,须检验判断矩阵的一致性,只有判断矩阵通过一致性检验后方可认为所求得的权重向量的每一行的值对应为每一个影响因素的权重。验证判断矩阵的一致性,须引入一致性比例CR。

(2)

式(2)中:CI为一致性指标;RI为同阶平均随机一致性指标。

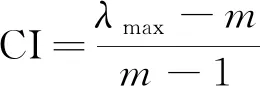

一致性指标CI计算公式为

(3)

式(3)中:λmax为判断矩阵的最大特征根;m为判断矩阵的维数。

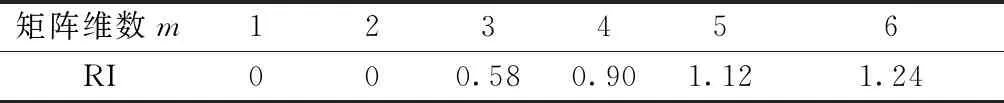

查询表3同阶平均随机一致性指标。当CR≥0.1时,则不接受判断矩阵的一致性结果,须重复上述步骤,直至CR<0.1,这时所求得权重向量每一行的值就是每一个影响因素所对应的权重。

表3 判断矩阵RI值

1.3 相似工序评定

1.3.1 建立因素集并确定权重值

1.3.2 构建直觉模糊集评定工序相似

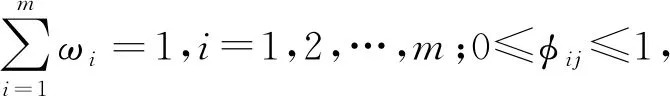

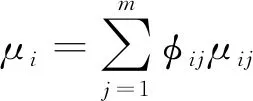

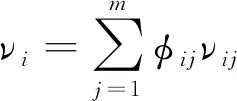

相似工序相似性评定可根据一级因素和二级因素建立相应的指标集,每一个参评工序的二级因素可以构成一个直觉模糊集[12],记作Uij<μij,υij,πij>,其中μij、vij、πij表示第i个一级因素对应的第j个两级因素的隶属度、非隶属度、直觉指数。每个直觉模糊数都是通过现场考察和专家评分等多种方式结合完成直觉模糊集赋值[13],一级因素构成的直觉模糊集,记作Ui<μi,υi,πi>,其中μi是第i个一级因素的隶属度,同样υi表示非隶属度,πi表示直觉指数,一级因素组成的模糊集通过其对应的二级因素加权求和所得,计算公式为

(4)

(5)

πi=1-μi-νi

(6)

通过直觉模糊集赋值之后,可进行工序相似评定。W(A,B)表示工序A、B的相似性度表达式为

(7)

νB(xi)]2+[πA(xi)-πB(xi)]2}

(8)

2 数据转换与控制图

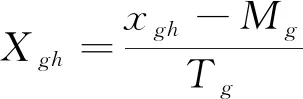

2.1 基于相对公差法的数据处理

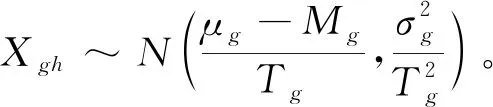

(9)

式(9)中:Xgh为标准化数据;Mg为第g个相似工序的公差中心;Tg为第g道工序的公差值。

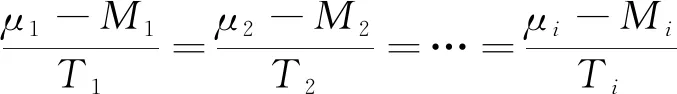

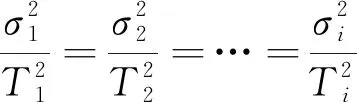

若所有工序的尺寸公差均处于同一精度等级时,则式(10)、式(11)成立:

(10)

(11)

为了保证数据有一定的随机性且符合统计标准,须进行数据一致性检验,检验统计数据符合正态分布。在此基础上,须对符合正态分布的数据再进行均值、方差的一致性检验。

2.2 单值移动极差控制图建立

使用满足要求的数据建立单值移动极差控制图[14]。单值极差控制图参数计算如下。

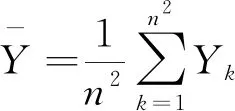

(1)控制图均值计算。

(12)

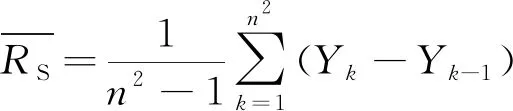

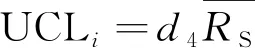

(2)控制图移动极差平均值计算。

(13)

(3)估计总方差计算。

(14)

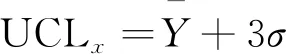

(4)均值控制限计算。

(15)

(16)

(17)

式中:UCLx为均值控制图上控制线;CLx为均值控制图中心线;LCLx为均值控制图下控制线。

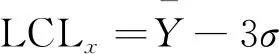

(5)移动极差控制限计算。

(18)

(19)

(20)

式中:UCLi为移动极差控制图上控制线;CLi为移动极差控制图中心线;LCLi为移动极差控制图下控制线。

查看控制图控制限计算的系数表得d2=1.128,d3=0,d4=3.267。

3 实例分析

3.1 船用柴油机机身孔系镗削工序相似性评定

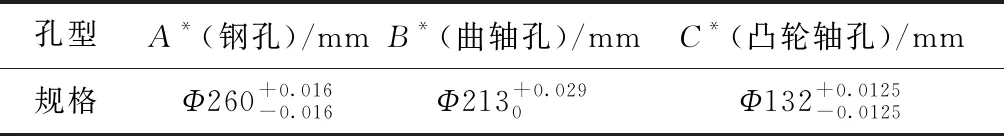

以陕柴某型号柴油机机身为例进行研究。船用柴油机机身为薄壁多孔的箱体类零件,结构复杂,生产批量小,其性能直接影响柴油机的质量和寿命。孔系(A*、B*、C*)分别表示工序(A、B、C)。由于属于同一机身,毛坯材料相同均为铸铁。以A工序为主工序,其他工序分别与A工序进行相似比较,计算三个工序的相似性度量,加工孔系的尺寸规格如表4所示。

首先通过专家评分获得矩阵[式(1)],计算矩阵最大特征根和其对应的特征向量,将结果代入式(2)、式(3),检验判断矩阵一致性,将所得特征向量归一化后配置一级影响权重ωi和二级因素的权重φij,通过打分分别确定二级因素相对于工序A、工序B、工序C的隶属度、非隶属度、直觉指数,将结果代入式(4)~式(6)计算可得:一级因素相对于工序A、工序B、工序C的隶属度、非隶属度、直觉指数,将所得结果代入式(7)、式(8),计算可知W均大于0.9,说明孔系之间加工工序相似,结果如表5所示。

表4 三类孔系的尺寸规格

表5 3种孔系的加工工序相似度

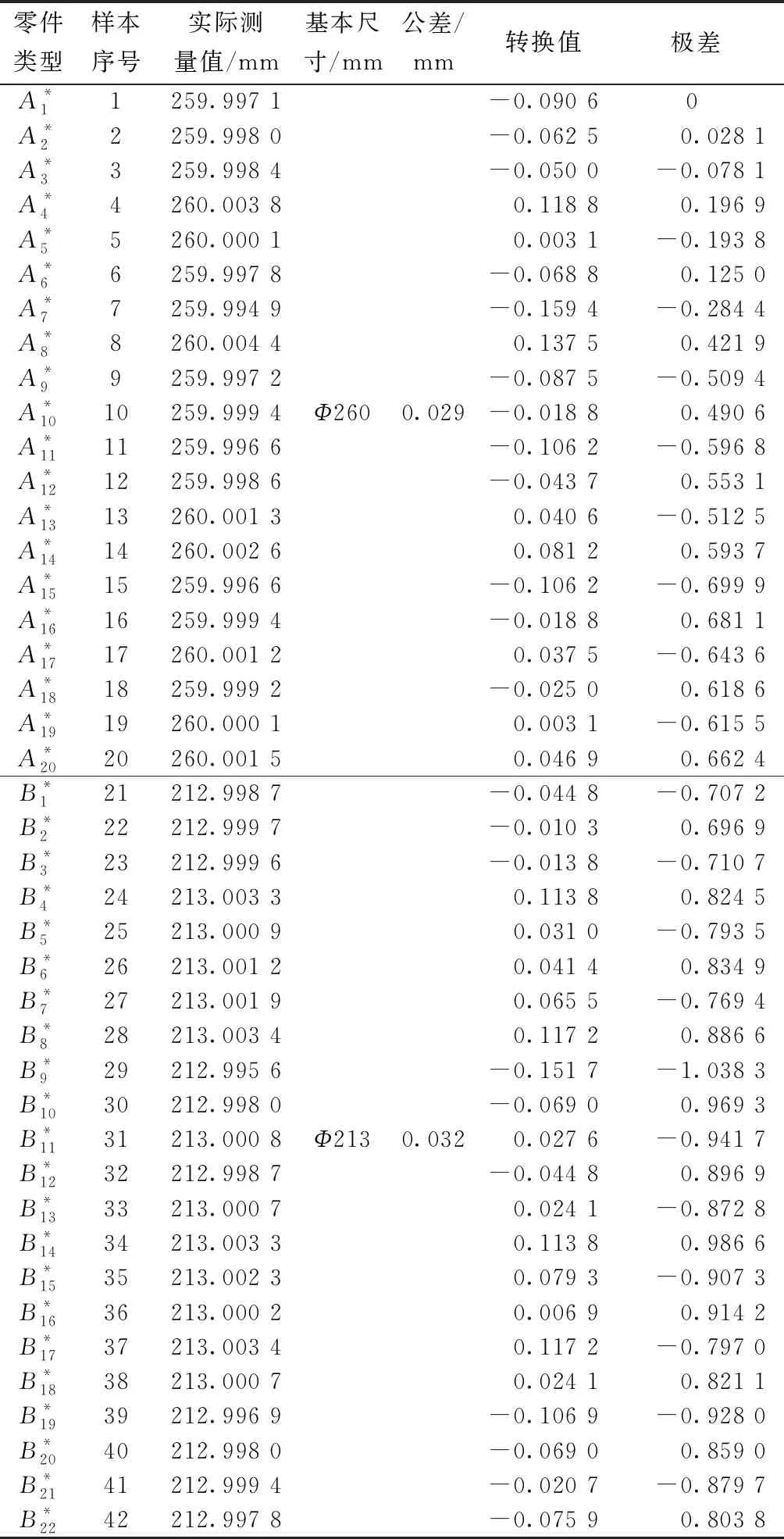

3.2 样本数量的采集与处理

“机身复杂空间孔系精度SPC控制技术开发”应用项目研究的目的就是应用SPC技术提高机身孔系加工的质量技术水平,保证产品质量的稳定性,为以后进一步提升机身加工质量提供量化指导依据。针对柴油机制造过程在线检测的硬件系统,为达到高精度的测试要求,优选传感器,基于信号调理模块对所得到的测量信号进行放大和噪声分离处理,并转化成数据采集能够识别的数据信号,获取有效样本数据。样本数据使用式(9)~式(11)进行数据转换,采集的数据及转换结果如表6所示。

表6 三类孔系加工数据样本值及转换值

续表6

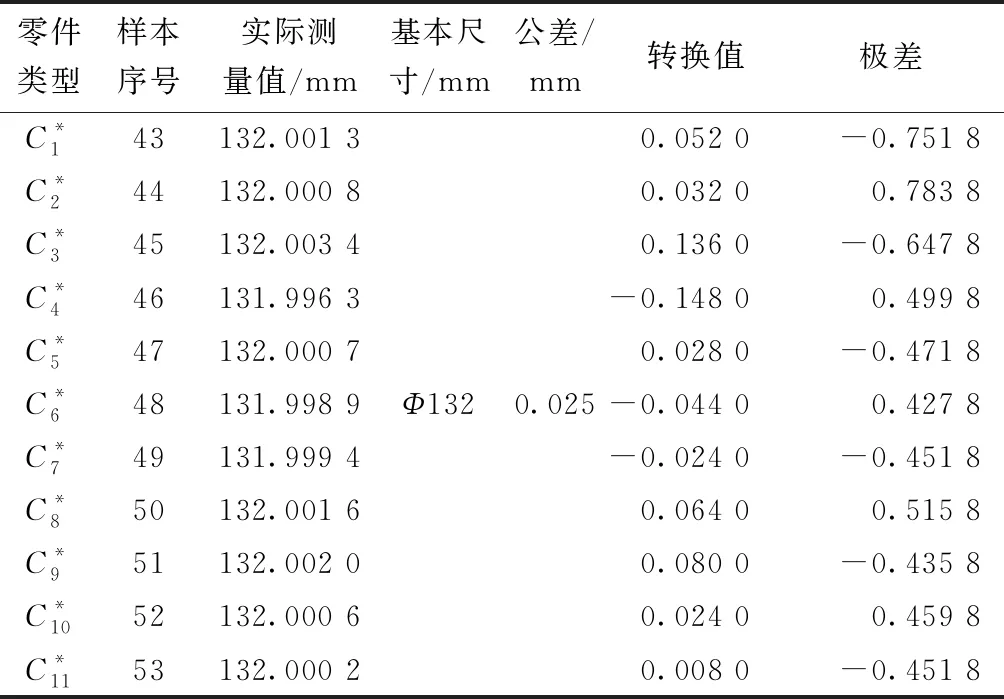

3.3 转换数据的正态检验

通过Minitab软件对转换后的数据进行正态检验,保证数据有一定的随机性且符合统计标准,检验统计数据符合正态分布。检验结果根据P值大小判别处理后的数据是否服从正态分布,如果P>0.05即服从正态分布,反之则认为不服从。由图1可知,正态检验的P=0.766>0.05,因此处理后的数据服从正态分布。

图1 正态检验Fig.1 Normal test

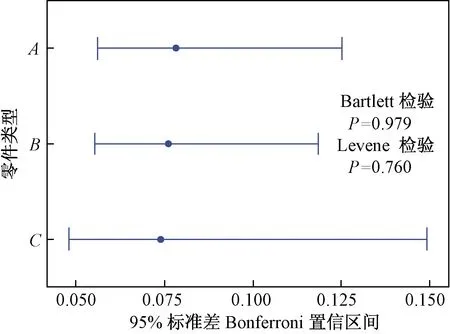

图2 多样本方差检验Fig.2 Multisample variance test

图3 单因子方差分析Fig.3 One-way analysis of variance

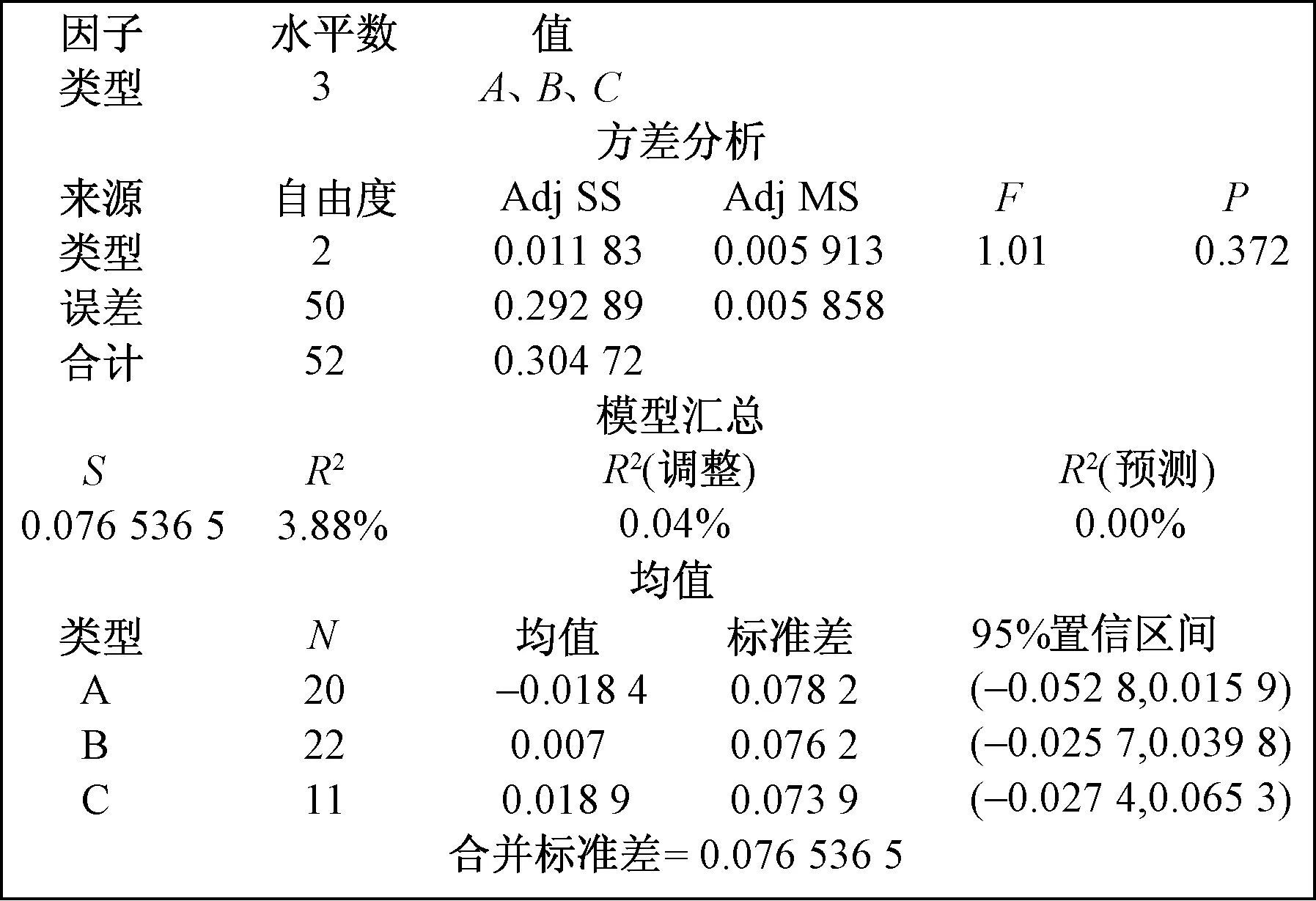

虽然对转化后的数据进行了正态性检验,符合正态分布,但是由于收集的数据来自不同的工序,可能导致数据的均值和方差有所不同,在此基础上,需对符合正态分布的数据再进行均值、方差的一致性检验,其中方差一致性检验使用多样本方差检验方法,同理均值一致性检验使用单因子方差分析方法,检验结果如图2、图3所示。通过Minitab软件分析结果如图2所示,Levene检验P=0.760>0.1和Bartlett检验P=0.979>0.1,则表明各工序方差没有显著性差异。同理,由图3可知,P=0.372>0.1表明标准化后各工序质量特性数据不存在均值显著性差异。因此,转换后的样本数据可以应用SPC进行质量管控,改变传统工艺利用人工经验分析的模式,使柴油机高精度机身工艺稳定性与尺寸一致性取得突破,全面提升船舶柴油机的可靠性水平。

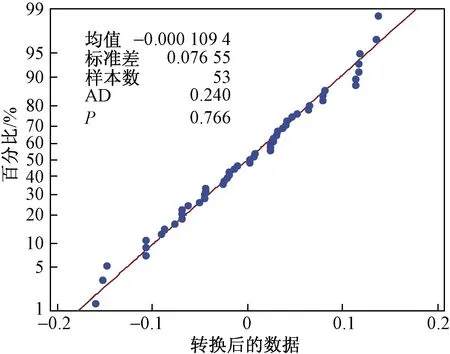

3.4 建立控制图

通过上述数据的转换和检验,根据X-Rs控制图的控制线计算方法,可以对处理好的数据进行质量管控。将转换后样本数据代入式(12)~式(20)进行控制图控制线的计算,利用Minitab绘制控制图,结果如图4所示。综合分析绘制的质量控制图,依据控制图的八项判断准则可以判定在控制图中制造过程无异常,表明机身3种孔系加工工序加工质量稳定,符合实际生产状况。所以,当前加工过程稳定可控。

图4 单值-移动极差控制图Fig.4 Single value-movement range chart

4 结论

针对船用柴油机机身的质量管控问题,探讨了柴油机机身生产的质量统计过程控制方法。首先,研究工序相似性原理及模糊集理论判定柴油机机身孔系加工工序相似,给出了船用柴油机机身孔系加工工序相似度的计算过程,通过相似度的值判断机身孔系加工工序能否相似,经过数据转换扩大样本容量,运用传统的休哈特控制图进行质量控制。最后,对转换后的机身孔系特性质量数据进行了正态分布检验以及方差、均值一致性检验,绘制机身孔系的质量控制图。实例证明,柴油机机身孔系加工工序质量管控方法切实可行,能够实现柴油机机身制造过程质量管制,改善企业的柴油机品质和提高企业竞争力。