隧道围岩极限平衡分析及失稳处置

尚玺,袁越,廖孟光,秦坚,苏海波

(1.湖南科技大学 资源环境与安全工程学院, 湖南 湘潭 411201;2.南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室, 湖南 湘潭 411201;3.煤矿安全开采技术湖南省重点实验室, 湖南 湘潭 411201;4.地理空间信息技术国家地方联合工程实验室,湖南 湘潭 411201;5.广州云舟智慧城市勘测设计有限公司,广东 广州 511400)

地铁的开发极大地缓解了城市交通压力,然而,地铁隧道开挖对围岩的扰动制约着隧道的安全掘进.盾构法已成为我国城市地铁隧道施工的主流施工方法,盾构施工不可避免地会对隧道周围土体产生扰动形成地层损伤,一方面改变受扰动岩土体的应力应变状态;另一方面改变岩土体力学特性,致使作用在管片结构上的荷载发生变化,产生附加内力[1].国内一些专家学者通过引入损伤力学,推导出节理岩土的损伤本构模型,从宏观力学效应上对围岩土稳定性进行分析[2].我国幅员辽阔,地质构造在不同地区有着很大的差别,应对不同环境下隧道掘进的问题需要有不同的解决方案.

近年来众多专家学者对地铁隧道施工进行了大量的研究.郦亮[3]应用FLAC3D模拟研究了北京地铁10号线盾构施工对周边的影响,通过理论模拟、数值分析计算等对地表沉降做出模拟监测;朱训国等[4]根据大连地铁建设构建物理模型试验,并对岩土块进行施压试验,分析隧道施工中辅助设施的位移变化,以此推测地层的移动情况;高健等[5]分析研究了隧道掘进过程中的多种稳定问题;姚华彦等[6]比较了工程地质判别法、理论解析解、数值解法等对岩土体稳定性评价的方法,采用数值模拟技术分析合肥地铁1号线穿过南淝河处的地质情况,为隧道在盾构掘进过程中的加固支护提供了依据;李杰等[7]应用围岩松动压力理论计算浅埋洞室的应力,并利用有限元分析模拟确定支护方式,保障隧道安全稳定掘进.

本文针对长沙地铁6号线东湖-韶光区间隧道上覆岩层失稳问题,采用极限平衡理论对岩层应力情况变化及失稳诱因进行研究,通过水泥-水玻璃双液注浆维稳处置并配合水准测量监测,使隧道上覆岩层稳定,保障了施工与路面行车安全.

1 工程概况及地质条件

1.1 工程概况

长沙地铁6号线东湖—韶光线路出东湖站后,沿人民东路向东北方向前行进入韶光站,如图1所示.该路段采用盾构法施工,路段左、右线为分修的单线隧道,右线全长782.02 m,左线全长784.24 m.左右隧道间距15.2~17.2 m,隧道埋深11.12~13.49 m,隧道设计直径6.2 m.在施工行进到320 m处出现上覆岩土失稳现象,导致盾构机出土量大,路面岩土松软,裂隙明显增多,并出现失稳冒水现象,威胁路面行车安全.

图1 施工线路失稳位置

1.2 工程地质及水文

东湖—韶光段自上而下地层分别为沥青路面、杂填土、素填土、粉质黏土、细砂、圆砾、强风化泥质粉砂岩、中风化泥质粉砂岩,岩土信息见表1.隧道主要穿行于中风化泥质粉砂岩层.

本工点线路与浏阳河最近距离约1.4 km.由于浏阳河为湘江支流,平水期浏阳河补给湘江,丰水期易形成湘江“倒灌”浏阳河现象.本场地透水性地层与浏阳河透水性地层虽距离较远但仍存在水力联系.工程场地包含松散土层孔隙水(上层滞水、孔隙承压水)及基岩裂隙水2大类,但由于大部分地段圆砾层与基岩含水层直接连通,由此,孔隙承压水与基岩裂隙水可视作同一层地下水.

表1 隧道上覆岩土信息

2 盾构隧道软弱围岩稳定的极限平衡分析

考虑隧道围岩体间滑动阻力对围岩自身重力的影响,可依据围岩的极限平衡理论进行分析[8].根据项目实况绘制截面理论模型(假设岩体厚度为0),如图2所示.

图2 隧道围岩压力计算示意图

三角体岩土下滑对正上方围岩产生的阻力T为

T=T1+T2.

(1)

式中:T1为岩体ABF下滑阻力;T2为侧向未扰动围岩的阻力.

AF与DE为假定破裂面,抗剪强度取决于滑面的摩擦角与黏结力,为简化计算采用岩土的似摩擦角φ0.而上覆岩土BCIG与三角体的摩擦角θ与φ0是不同的,因为BG与CI并未发生破裂,所以它应介于零和岩土似摩擦角之间.θ值与岩体的物理力学性质有着密切的关系,在计算时可以取一个经验数字.

基于上述假定,根据力学平衡条件,作用在隧道顶部总垂直压力Q为

Q=W1-2T1sinθ.

(2)

式中:W1为岩体BCIG的重量.

图3 围岩摩擦阻力计算示意图

为分析三角体岩土对上方土体的挟制力,对岩体ABF的受力分析如图3所示.

根据力的平衡条件得

(3)

按正弦定理有

(4)

令

(5)

得出

(6)

由极限平衡理论可知,因为T为BF面的带动下滑力,则τ为其侧压力系数,因此可得出

(7)

(8)

得出总垂直压力

Q=W1-γh2τtanθ.

(9)

隧道平均埋深H=14 m,荷载高度h=9.9 m,局部破坏长度L=10 m.根据东湖-韶光段上覆岩土类型和工程经验取值,东湖-韶光段上覆岩土多数为泥质充填,呈石夹土状或土夹石状,围岩的物理力学指标标准可取φ0为40°~50°,θ为φ0的0.5~0.7倍,围岩重度γ的取值范围是17~20 kN/m3.结合工程参数,为便于计算取似摩擦角φ0=45°,计算得出W1=11 048.4 kN,垂直应力为11 143.67 kN.根据极限平衡理论得出的结果分析,在施工进程中两侧摩擦阻力无法对垂直应力进行阻动,给项目施工造成了围岩剪切滑移、路基失稳、掘进难度加大等问题.根据维稳前计算结果可得在局部范围内摩擦阻力相较于围岩自重差值较小,当失稳长度加大时(例如此项目失稳长度延伸值大于30 m),隧道上覆岩土极易出现垮落,因此,需加强围岩稳定强度.

注浆支护可使破碎的围岩连接成块,从而加大围岩强度与围岩等级.根据注浆加固体强度估计[9],维稳后可按照Ⅳ级围岩等级计算,即似摩擦角φ0取60°,围岩重度取22 kN/m3,垂直应力可达到14 212.55 kN,增加了原围岩重力的28%,隧道管片能够支撑的上覆岩层应力加大,提高了隧道掘进的稳定性.

3 隧道围岩局部失稳现场处置

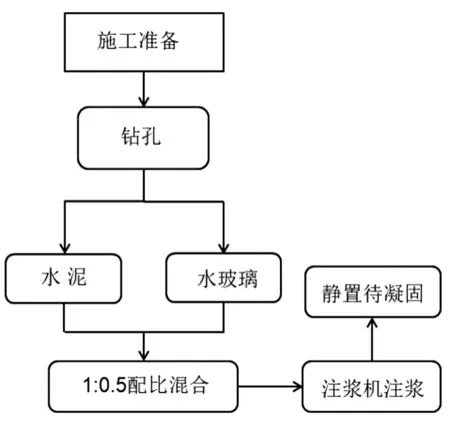

图4 注浆施工流程

根据围岩极限平衡理论,加强上覆岩层围岩等级,增大围岩之间摩擦力,能够有效防止岩土垮落、路基失稳等工程问题.隧道工程的维稳方法常用的有锚杆支护、管棚钢架支护和注浆支护.其中管棚钢架支护多用于隧道内对拱顶的支护;锚杆支护需利用巷旁围岩减弱围岩压力,进而稳定巷道应力;混合浆体注入到围岩含水层与隔水层之间的溶洞与裂隙中,能够迅速填充其空隙,并使含水层与隔水层粘结凝固为一体,双液注浆可以对松散地层进行凝固,使其固结为同一整体,改善施工条件,可阻隔地下含水层对垂直应力的影响[10].混合注浆技术更适合解决该类工程失稳问题,施工流程如图4所示.

隧道上覆岩层失稳后,便进行维稳处置.首先在失稳的路面钻孔,嵌入注浆管道.注浆孔位置如图5所示.再在路面上将水泥-水玻璃注浆液按比例混合好后使用注浆机将其注入失稳的岩层中,增加围岩强度.在注浆过程中要防止因为注浆机压力过大而出现跑浆的情况,因为浆体在注入时成液状,未凝结时会对路基岩土造成冲击,易使未松动岩土体破损造成路面失稳;当其凝结后体积膨胀,对路面亦会带来安全隐患.注浆参数信息见表2.

图5 注浆孔位置

表2 注浆参数

4 监测及处置效果分析

对隧道上覆岩土垮落区使用精密水准仪进行日常二等水准测量,实时掌控隧道路基地表的沉降情况,以观察注浆对隧道围岩维稳效果.通过沉降监测,准确找出隧道沉降规律,预测变化速率、幅度、范围及可能产生的危害,为采取措施提供准确、科学的监测资料[11].

在距离施工段50 m扰动圈范围外设立基准点,基准点的高程使用GPS-RTK技术或全站仪从高等水准控制网进行支线测量.考虑道路过往车辆的频繁,基准点设立在道路外围的固定设施处,以减小基准点误差.由基准点起点开始进行二等水准测量,对隧道右线中线点着重进行测量,采集失稳范围中心点处的高程变化情况,绘制折线图进行分析,如图6所示.

图6 水准监测数据

从图6可知,隧道掘进过程中在未到达失稳区时(4日—5日)地表隆起,误差在允许范围内.隧道掘进至YDK45+831到YDK45+781范围内即6日位置,路面急剧下沉,超过3 mm误差警戒线,路面出现较大缝隙和失稳现象.随即开始在隧道上覆岩层注入水泥-玻璃水注浆液进行维稳.图中9日—13日监测信息显示,经过一段时间的浆液固化,路基膨胀、地表高程上升.14日—17日之间浆体与岩土充分结合,路面高程逐步趋于稳定.18日之后,经过一段时间固化后的浆体与岩土充分结合,地表沉降值趋于稳定.

5 结论

1)隧道掘进遇到散体或松软岩土地段,隧道侧面滑动阻力受地质条件限制,不足以挟制垂直应力对隧道的作用,为保证此地段掘进安全施工,应考虑增强岩土间的摩擦阻力.

2)采用水泥-水玻璃双液注浆能够快速凝结成固,加速岩土间的结合,适用于隧道围岩条件差、多散体的地段,对隧道突发失稳、交通条件复杂的环境下有利于加强隧道围岩稳定.

3)使用水准测量对地表沉降监测能够反映出隧道维稳前后高程变化,反馈注浆维稳效果.在地质构造简单、围岩强度低的地段施工时,为保障施工安全可考虑降低预警线,降低报警水准高程差值,增大监控强度.