现场混装乳化炸药爆破破岩机理分析及其工程应用

卢军,马元军

(葛洲坝易普力四川爆破工程有限公司,四川 成都 610000)

自1627年,奥地利人葛期帕尔·温德首次将炸药应用于煤矿开采以来,经过几百年的发展,爆破法已成为矿山开采最主要的方法[1].伴随着爆破法的推广应用,工业炸药也陆续更新换代,最初的黑火药,逐步由代那买特、硝铵炸药所替代.硝铵炸药由于安全、可靠、威力大,特别是现场混装乳化炸药生产工艺简单,其制造、运输、使用等环节均为炸药半成品,无雷管、机械等感度,安全可靠,且生产工艺高效、环保,因此广泛应用于露天大型矿山爆破开采.

现场混装乳化炸药流动性大,主要呈耦合装药结构,其配方可以根据矿岩的性质调整,因此研究其与矿岩匹配性对于爆破效果提升至关重要.国内外大量学者分别从现场混装乳化炸药原材料性质[2,3]、配方[4-6]、装药结构[7,8]等方面研究了其对爆破效果的影响,并提出了针对性的措施.但是针对现场混装乳化炸药爆区爆破参数的设计仍采用传统的经验公式[9],对于现场混装乳化炸药破岩机理及影响范围研究较少,相关爆破参数的优选理论支撑不足.基于此,本文以某石灰石矿山为背景,研究现场混装乳化炸药爆破应力波传播规律,分析其破岩机理,为爆破参数的优化提供理论依据.

1 现场混装乳化炸药爆轰冲击性能分析

某石灰石矿山采用现场混装乳化炸药进行爆破作业,工艺简单.首先在地面集中制备站制备水相(硝酸铵水溶液)、油相(柴油及乳化剂)、敏化剂(亚硝酸钠),然后将水相、油相、敏化剂分别装入BCRH-15型现场混装乳化炸药车的不同罐体内,现场混装乳化炸药车进入爆破区域后,通过螺杆泵将水相、油相搅拌均匀,形成W/O型抗水乳胶基质,输入炮孔时添加敏化剂,10~15 min后现场混装乳化炸药在炮孔中敏化发泡,成为具备爆炸性能的乳化炸药.具体配比:水相溶液中w(硝酸铵)∶w(水)=82%∶18%,油相溶液中w(柴油)∶w(SP-80)=80%∶20%,敏化剂中w(亚硝酸钠)∶w(水)=25%∶75%,炸药密度为1.15 g/cm3,水相吸晶点温度为63 ℃.

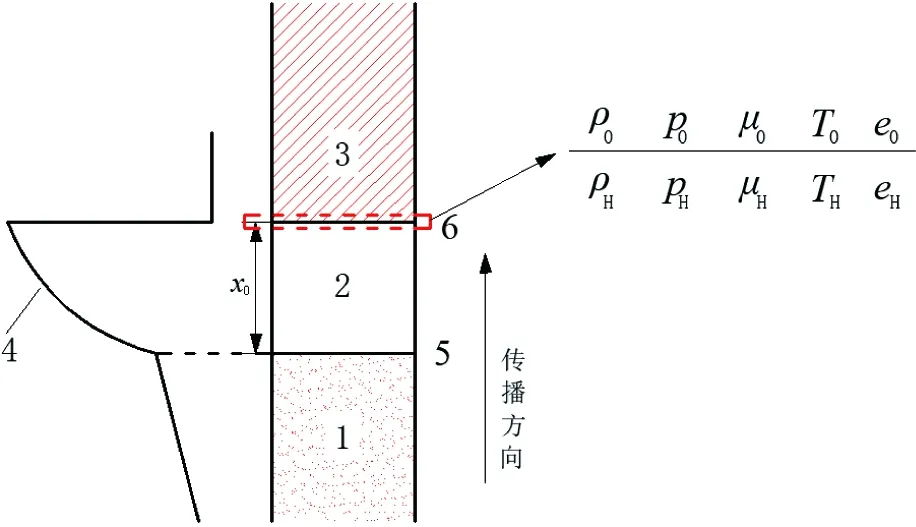

现场混装乳化炸药装药完成后,在起爆具爆炸能作用下,炸药爆炸并以较快的速度达到爆轰,其爆轰波传播过程符合ZND模型,如图1所示.

爆轰波在炮孔传播过程中,以D表示爆轰波速度,以ρH,pH,μH,TH,eH及ρ0,p0,μ0,T0,e0分别表示爆轰产物及炸药的密度、压力、运动速度、温度和比热力学能(如图1所示).在爆轰波传播过程中,爆轰波阵面前后单位质量炸药遵循质量、动量及能量守恒定律[10]:

UH-U0=(eH-e0)+(QH-Q0);

(1)

ρ0(D-μ0)=ρH(D-μH);

(2)

pH-p0=ρ0(D-μ0)(μH-μ0).

(3)

式中:U0,UH分别为炸药、爆轰产物单位质量热力学能,J;Q0,QH分别为炸药、爆轰产物单位质量的化学能,J.

采用Microtrap孔内爆速仪对现场混装乳化炸药爆速进行测试,得到D=6 051.6 m/s.将相关参数代入式(1)~式(3),可得现场混装乳化炸药爆轰压力pH=10.04 GPa.

1—爆轰产物;2—反应区;3—现场混装乳化炸药;4—压力曲线;5—(C-J)面;6—冲击波面

2 现场混装乳化炸药爆破应力波传播特征

2.1 爆轰波对岩体初始冲击荷载

现场混装乳化炸药装入炮孔后呈流体状,根据应力波传播特征,爆轰波在炮孔壁发生透射及反射,透射波向岩体内部继续传播,反射波则在爆轰产物中传播,如图2所示.透射波向岩体深处传播,对周边岩体产生动力扰动,因此,研究爆轰波对岩体的冲击荷载实际上就是研究爆轰波作用于孔壁的透射波的冲击荷载.

1—爆轰产物;2—现场混装乳化炸药;3—炮孔壁;4—爆轰波头;5—入射波;6—反射波;7—透射波

透射波均遵循质量、动量和能量守恒,参照式(1)~式(3),得到透射波压力(岩体初始冲击荷载)为

(4)

式中:p2为爆轰波对岩体初始冲击荷载,MPa;N为比例系数,该石灰石属中风化灰岩,取1.2;ρs为岩体密度,取2 670 kg/m3;D2为岩体中弹性波波速,取4 644 m/s.

将相关参数代入式(4),计算得到p2=13.79 GPa.

2.2 现场混装乳化炸药爆破应力波衰减规律

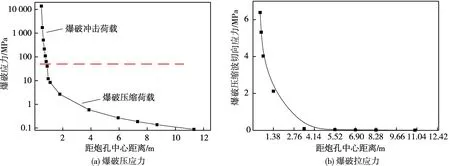

炸药爆炸后,产生大量高温高压气体作用于炮孔周边的岩体,在距炮孔中心较近的范围内(r≤7R0),岩体变形过程复杂,呈类似流体变形状态,在该区域内,高温高压气体的能量快速释放,影响范围较小.在r≈7R0附近,爆轰波产生的冲击波在岩体中很快形成陡峭的波阵面[11],具有较高的冲击压力,冲击波继续传播的过程中,冲击压力开始衰减,当冲击荷载衰减至小于岩体抗压强度时,冲击压力转换为压缩应力,压缩应力对岩体压缩产生拉应力,压缩应力小于岩体抗压强度,不会使岩体产生破坏,但是因压缩产生的拉应力大于岩体抗拉强度,促使岩体出现拉伸破坏.根据文献[10,11]爆破应力波衰减理论公式,分别得到爆破压缩应力p及切向拉应力σt的特征方程:

(5)

(6)

(7)

式中:σt为切向拉应力,MPa;μ为岩石泊松比,取0.28.

将相关参数代入式(5)~式(7),得到爆破压应力、拉应力与距炮孔中心距离的反比关系如图3所示.现场混装乳化炸药爆破后,首先产生爆破冲击压力,爆破冲击波压力p由13.79 GPa迅速衰减至40.20 MPa(图3a所示),衰减的距离为1.0 m,此后爆破冲击波继续衰减形成爆破压缩波,爆破压缩波压应力小于岩体抗压强度,不会对岩体产生破坏,但是压缩产生横向拉应力,导致岩体破坏,拉应力由6.9 MPa逐步衰减至2 .0 MPa时(图3b所示),拉应力对岩体不再产生破坏,拉应力破岩范围为1.1 m,爆破应力破岩范围为2.1 m.

图3 爆破应力衰减规律

3 工程应用

3.1 方案优化

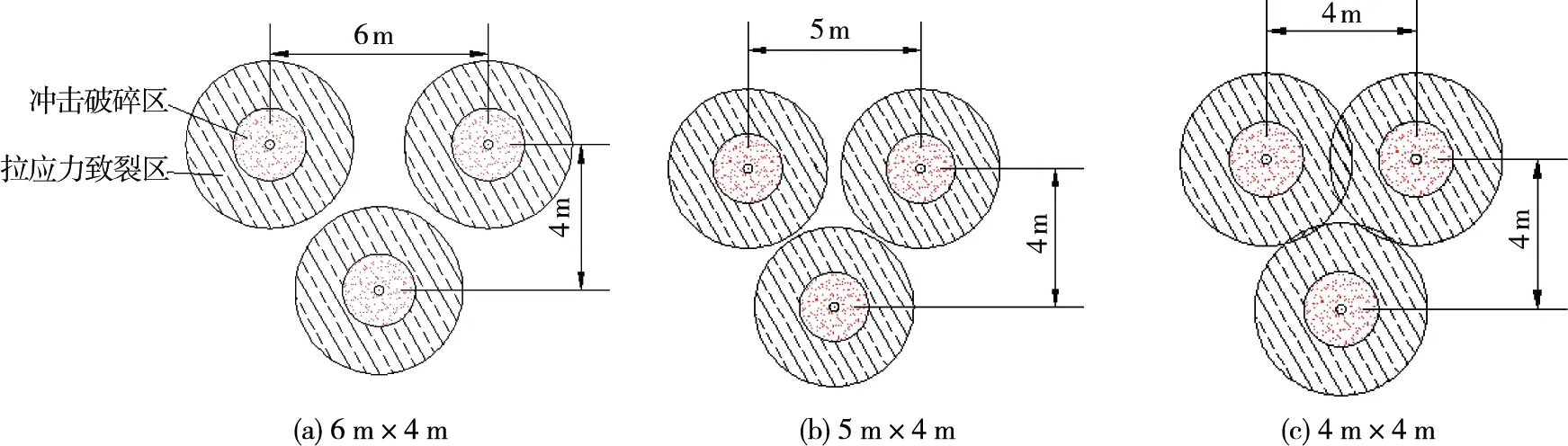

根据经验,某石灰石矿爆破孔排距设计范围为(4~6)m×(3~5)m,为提高爆破效果,一般采用大孔距、小排距.选取几种典型的爆破参数及炮孔布置形式进行混装乳化炸药破岩机理分析.

不同的布孔方式下爆破应力破岩范围如图4所示.当孔排距为5 m×4 m时,梅花形布孔方式对比长方形布孔,相邻炮孔起爆后,中间区域未受冲击,且拉裂的区域较小并呈狭长分布,该区域产生爆破大块率的概率较小,更利于控制爆破块度.

图4 不同布孔方式爆破应力破岩范围

当炮孔采用梅花形布孔时,不同孔排距导致相邻炮孔间未受扰动区域面积各不相同,如图5所示.当孔排距6 m×4 m时(如图5a),相邻炮孔间未受扰动的区域最大,大块率发生概率最大;当孔排距4 m×4 m时(如图5c),相邻炮孔破裂区域重叠,可能导致炮孔爆炸能更多应用于岩石过度破碎,产生大量粉矿,不利于铲装;当孔排距5 m×4 m时(如图5b),能量利用率最高,且炮孔间岩石破碎较充分,发生大块率概率较小.

图5 不同爆破参数爆破应力破岩范围

因此,基于现场混装乳化炸药爆破应力破岩机理,采用孔排距为5 m×4 m的梅花形布孔方式,更利于充分破岩,提高爆破效果.

3.2 应用效果分析

为进一步直观对比分析不同孔网参数条件下混装乳化炸药爆破时,该石灰石矿大块率的分布特征,选取常用的6 m×4 m和优化推荐的5 m×4 m孔网参数进行爆破效果对比分析,爆破单耗均取0.5 kg/m3.进行混装乳化炸药装药并起爆后,利用爆破块度软件对爆堆表面大块率进行分析,如图6所示.

图6 爆破参数优化前后岩石爆破块度

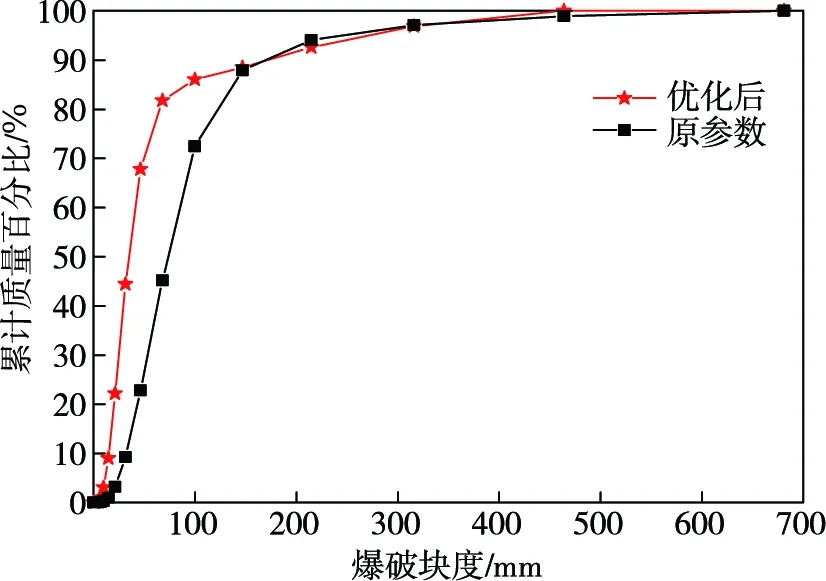

图7 参数优化前后爆破块度对比

对2种爆破参数起爆后大块率进行分析后,其爆破块度累计质量百分比如图7所示.参数优化前后,爆破块度在矿山要求的10~100 mm内所占比例分别为72.13%,82.94%,超过100 mm的所占比例分别为27.57%,14.00%.由此可见,基于现场混装乳化炸药破岩机理,优化爆破孔网参数后,爆破块度分布更集中,大块率降低13.57%.

4 结论

1)分析并计算得到现场混装乳化炸药耦合柱状装药结构爆轰压力及其对周边岩体爆破冲击压力,为现场混装乳化炸药爆轰能定量计算及配方优化提供了思路.

2)现场混装乳化炸药爆破冲击压力随着应力波向外传播,冲击压力逐步衰减为压缩应力,冲击压力对周边岩体产生冲击破碎,压缩产生的拉应力对周边岩体产生拉裂破碎.

3)研究表明梅花形布孔较长方形布孔爆破效果更佳,针对某石灰石矿提出了梅花形布孔适合的孔网参数,有效降低了爆破大块率.