煤矿提升机液压制动装置在线监测系统设计及应用

徐冬

(潞安集团 山西省长治市 046000)

随着我国科学技术的发展,在煤矿生产中自动控制技术应用越来越广泛[1]。而提升机制动系统作为矿井提升机的重要组成部分,可影响提升机的正常工作与运行安全。减少副矿井工作人员工作强度。以我煤矿副矿井提升机为例,其型号为2JK-2.5×1.2/30E,主要采用双滚桶缠绕式以液压制动系统进行制动,提升高度有819.5m,并筒直径为6m。其中制动系统包括制动器与传动机构。由于传统的提升机监测系统存在测量不准确、错误报警等情况,并且不能测量盘式制动器的力矩。由此,重视提升机液压制动装置在线监测系统设计十分必要。

1 煤矿提升机液压制动装置在线监测系统设计方案

1.1 设计构思

该煤矿副矿井提升机提升作为矿井生产的一个重要环节,是整个矿井安全生产的枢纽[2]。在《煤矿安全规程》中对提升机制动系统的要求有专门的规定。为保证提升机安全运输,可在提升机上安装一套KJT2 型提升机液压制动特性在线监测系统,该监测系统由计算机、多种传感器、信号采集卡及相关配套器件组成,可实时监测制动闸的工作情况。其中传感器有油压传感器、匣间隙传感器、正压力传感器,在传感器接收到信后后会将信号传输到信号采集卡中,以此作为计算机处理信号的基础。通过专用监测软件分析信息而获得设备异常故障问题。该监测系统正常工作方法有两点:其一是设置匣间隙监测与过压保护装置以安全回路控制。其二是提升制动系统制动力。

对提升机的制动性能影响参数有3 种,即盘式制动闸的闸瓦与制动盘之间的间隙大小程度、作用于匣盘上制动力带下是否满足静力矩要求的三倍及液压站油压值参数。由于该参数是判断提升机安全标准的主要依据,可保障提升机制动性能的可靠与稳定[3]。根据矿井实际生产情况对该参数的在线监测进行设计。在设计中KJT2型提升机按照两部分进行,如表1 所示。

1.2 设计原理

经以上设计构思,此次设计内容原理依据数据采集、信号预处理及数据分析与检测,具体的内容如表2。

1.3 具体设计内容

1.3.1 液压站油压监测液压站作为制动器的驱动机制,其为所有制动闸提供不同油压的压力油而实现开闸与制动。根据本煤矿在用摩擦式提升机系统安全检测检验规范的要求,液压站最高油温不能超过70℃。对当前的液压站设计改造,设置油压传感器在液压站各个主要回路,经模拟油路流动状态,再对油路压力及回油时间进行监测后判断油路是否发生堵塞。在单片机计时板安装后,其与油压传感器联合使用,可实现监测一级、二级制动的目的,即一级制动回油时间、二级制动延迟时间[4]。此外,在制动闸回油路上进行紧急手动回油阀设置,一组闸可直接进行回油,另一组可通过调节流阀门而实现延时制动,避免制动失灵不能操作的情况。

1.3.2 非接触闸间隙监测

表1:提升机液压制动装置在线监测系统设计内容

表2:提升机液压制动装置在线监测系统设计原理

以提升机制动盘为准,在每个闸瓦上安装上非接触闸间隙传感器而监测匣间隙。由于该传感器与制动盘不接触而延长了自身的使用寿命[5]。在《煤矿安全规定》中闸盘两侧的一对闸闸间隙应调整相等偏差≤0.1 mm,盘形闸的闸瓦与闸盘之间的间隙≤2mm。若超过规定值则需要报警,并闭锁下次开车。由此,在设计时提升装置应设闸瓦间保护器装置,对在线监测闸的偏摆量设计,方法是所有闸差值的平均值在滚筒运行一周后,根据实际情况监测得出每一个闸闸间隙最大值与最小值之间的差值。在对空行程时间监测时,为确定保匣盘动作灵敏,可依据空行程时间,其需要从接受到安全紧急制动信号制动闸开始动作直到闸间隙为0 即可,而盘式制动闸空动时间≤0.3s 为佳。

1.3.3 制动正压力监测

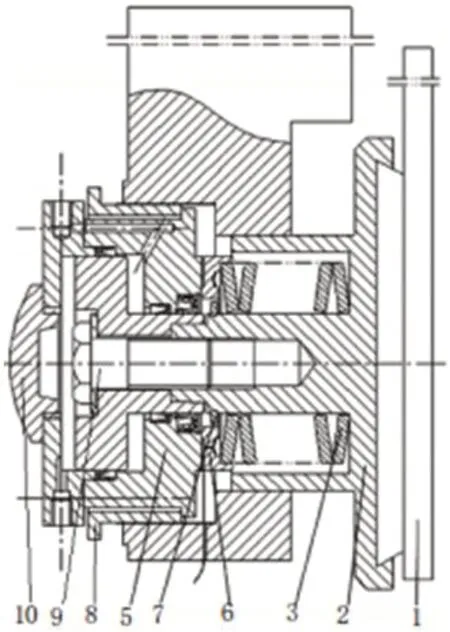

本矿设计后使用的监测正压力的制动器如图1 所示,其中1 是制动盘;2 是闸瓦组件;3 是碟簧;4 是碟簧座;5 是液压缸;6 是碟弹坐传感器;7 是碟弹卡环主要是由碟簧产生,其靠油压松闸,碟闸在变化的力作用下往复运动。由于其长期使用的影响,碟闸产生疲劳后减小制动正压力,由此碟簧断裂后,相应的制动闸发生卡阻问题。在制动器中碟闸作为其中的最关键的一个零件,所发挥的作用明显[6]。根据《煤矿安全规程》规定对盘形闸的贴闸油压进行测试,制动正压力就是贴闸油压与活塞承压面积积。由于在制动状态时油压的数值为0,相应的场所测得的贴闸油压数误差较大,贴闸油压的数值难以实现在线监测。为及时判断碟簧是否疲劳与断裂,给在线制动力矩监测提供了基础,可对制动正压力直接监测来代替贴闸油压。由此,可见自制碟簧座传感器十分重要,其可以直接实现对制动正压力功能的监测。

图1:监测正压力的制动器

1.3.4 制动力矩在线监测

提升机制动器制动成效受制动力矩大小影响。对制动力矩在线监测设计,可根据制动器制动正压力实现。若r为制动盘的制动半径,N 表示制动器的制动压力,f 是制动盘与制动器扎瓦之所产生的摩擦系数,对制动力矩的计算公式就是M=Nfr,而摩擦系数的f 的计算根据监测的数据计算为f=M 与Nr 的比值。经过推算与带入计算出任何一制动阀的制动力矩为Mi,若制动器心有的制动闸有n 个,相应的总制动力矩为从而在线监测每个制动闸的制动力矩与总制动力矩。根据《煤矿安全规程》的规定,总制动力矩套需要满足的要求是大于3 倍的最大静负荷力矩求,这样可以实现控制提升机闭锁,之后在手动调整后,在满足相关要求后方可开车。

1.3.5 软件部分设计

通过LabVIEW 运行引擎系统运行实现煤矿提升机液压制动装置在线监测系统运作。通过利用西门子S7-200 系列可编程控制器与精密传感器,对本矿副矿井提升机的机液压制动装置在线监测,并显示相关的数据,在进入监测界面后直接查看系统的相关参数。在界面内存在调控按钮,通过对系统监测按钮点击而进入主画面,可实现对各个闸瓦的间隙值直接进行检查。若发现不正常的数据可点击报警查询按钮,通过手动查询故障情况。若需要对该系统过程调试,可点击系统调试按钮,以此查看与修改系统中基本设置参数,从而将其符合规定要求为准。

2 设计应用实现够功能与达到的成效

2.1 应用实现功能

经以上设计方法制定后在本煤矿中应用,实现的功能有:

(1)实现制动中回油时间监测。即回油时间板利用油压传感器,将采集到的油压信息统计,计算出各状态下回油时间。其中,油压传感器无充误差小于等于1%,回油计时板时间误差数值一样。

(2)闸间隙实现监测。在该系统中可以将各闸间隙的实际时间及本次提升的最大闸间隙及总开合闸次数显示。其中闸间隙大于系统所设定的数值时则报警或闭锁提升机,其而通过继电器点实现输出,此次所误差的闸间隙传感器在2%以内[7]。

(3)制动正压力实现监测。将原有的弹簧座用正压力传感器代替,通过真压诊断各组弹簧的渐近疲劳及断裂等,当制动正压力数值开闸合闸相应或小于既定的70%情况下产生语音报警,并且提升机将闭锁,经继电器点输出到主控系统,所允许的误差在1%以内。

(4)通过利用该软件方案后,软件所计算出的四对闸同时在制动盘上的总制动力矩上作用,当期小于3 倍最大静负荷力矩时报警,并经继电器点输出。

2.2 应用成效

基于以上煤矿提升机液压制动装置在线监测系统设计,根据应用原理投入运行使用,在使用后2 个月后,看到目前运行情况良好,保证了本矿副矿井的正常运输。其主要优势是:

(1)操作简单方便、系统运算速度快且准确、所测量的数据性能可靠等;

(2)在投入使用期间所有实时监测数据均经过采集卡采集,经过转换后形成结果显示于控制机上,且获得的实施数据集中性高,便于故障查找与分析。

(3)其符合煤矿规程的要求,及时对潜在的故障进行诊断与记录。而该在线监控系统扩展性好,所测得的数据可靠,对日常监测维护具有很好的指导作用。

3 应用过程中存在的问题与解决方法

在该软件方案实施之后,在应用过程中出现的问题有三点:

(1)制动器记录开闸后8s 之内的最大值,修改后可实现提升机运行全程的监测,并且数值可实时更新;

(2)压力传感器无法回零状态,经与产家沟通完善该软件中正压力传感器与油压传感器零位校正后可达到既定状态;

(3)制动器开闸瞬间的闸间隙数值与制动盘偏摆数值较大,经观察发现其中问题所在,其中传感器安装支架过长,由此造成的监测数值失真,经改造后将支架长度缩短,使系统所监测的数值更准确,从而预防事故的发生,进而保障本矿安全生产良好运行[8]。

4 结束语

综上所述,提升机制动系统在线监测装置在煤矿中占据重要的作用。本文通过对煤矿提升机液压制动装置在线监测系统设计,改变了传统提升机因盘式制动器失灵而引发的一系列安全事故,保障了本煤矿副矿井的正常运输的同时,减少副矿井工作人员工作强度,为本矿安全生产良好秩序维持具有积极的作用。