高速机车盘形制动装置故障分析与处理

汪 远,王 磊

(南京铁道职业技术学院,1、学生,2、副教授,江苏 南京 210031)

1 前言

高速机车制动装置是实现列车途中减速或停车的关键部件,其性能好坏直接影响列车行车安全。若制动装置发生故障会使机车的制动性能下降,影响机车车辆的正常制动,使机车不能正常减速或按照规定的制动距离停车,严重的甚至使机车丧失制动性能,造成列车追尾或脱轨的重大事故。

目前,铁路机车车辆主要采用踏面制动和盘形制动两种方式,其中高速机车主要使用盘形制动方式。盘形制动装置中制动夹钳卡滞、制动闸片偏磨和制动盘故障等故障是影响高速机车的典型故障,本文重点分析典型故障产生原因及处理方法。

2 制动装置构成和作用

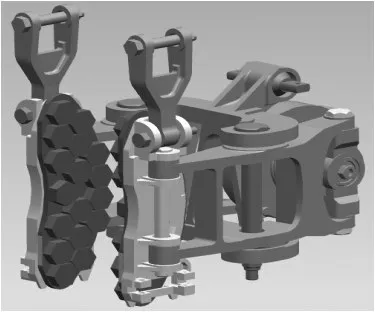

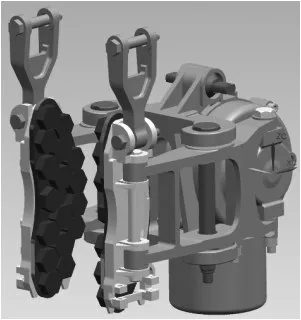

盘形制动装置主要由不带有停放制动的制动夹钳(见图1)、带有停放制动的制动夹钳(见图2)、制动闸片和制动盘等部分组成。

高速机车的盘形制动装置采用的轮装式制动盘,其制动盘通过螺栓固定安装在车轮辐板的两侧,制动夹钳主要由夹钳杠杆机构、制动缸以及闸片托等零件构成(如图3 所示),制动夹钳吊装在转向架上,制动闸片安装在制动夹钳的闸片托上,并有间隙地跨在制动盘摩擦面两侧。当司机施加制动指令后,制动夹钳在空气压力的作用下,带动闸瓦拖上的两个闸片紧紧的压住制动盘侧面,从而通过闸片与制动盘的摩擦而产生制动力,将列车的高速动能转化为制动摩擦热能,使列车减速或停车。

图1 不带停放制动的制动夹钳

图2 带有停放制动的制动夹钳

图3 制动夹钳结构示意图(不含制动缸)

3 制动装置故障类型

高速机车盘形制动装置在制动过程中制动夹钳、制动盘及制动闸片会产生一些故障,如制动缸漏气、制动夹钳卡滞、制动闸片偏磨和制动盘异常磨耗等典型故障[1-5]。

3.1 制动缸漏气制动缸内压缩空气作用于活塞产生推力,并且经过制动夹钳等一系列杠杆机构,最终传递给制动闸片,使闸片与制动盘相互摩擦从而使列车实现制动。制动缸漏气将会导致制动缸内的压缩空气作用在活塞上而产生的推力不够,导致制动闸片不能有效地与制动盘贴合,造成列车制动力下降,影响制动效率。

3.2 制动夹钳卡滞制动夹钳是盘形制动的主要活动部件。如果制动夹钳发生卡滞,将严重影响制动夹钳上的制动闸片压紧制动盘,导致列车制动力不能正常施加,严重影响到列车的正常运行。

3.3 制动闸片偏磨制动闸片是制动夹钳上的关键零件,也可作为单独部件。列车在施加制动时,制动夹钳带动制动闸片一起动作,压紧制动盘摩擦面,使高速运行的机车减速或停止运行。制动闸片在使用过程中,由于需要夹紧制动盘使列车制动,常常会产生磨耗。由于不同制动半径下的线速度差异,对于同一个制动闸片而言常会出现闸片外侧磨耗大于闸片内侧的偏磨现象。按照制动闸片的设计和使用规范,制动闸片一般要求偏磨最薄的地方不得小于5mm,而同一制动闸片的内侧厚度剩余还有20mm左右;偏磨严重的闸片内侧可能达到23mm,而闸片外侧的最薄处仅有3mm。闸片最薄地方的厚度不得小于5mm,如果低于5mm 就需要进行更换,制动闸片偏磨势必造成很大的浪费,增加运营成本。

3.4 制动盘异常磨耗高速机车施加制动时,制动闸片压紧制动盘产生摩擦力,从而使机车车辆实现减速和停止运动。制动闸片与制动盘由于摩擦而产生制动力,在这个过程中可能发生制动盘磨耗过快、磨耗偏大和磨耗不均而产生的凹陷偏磨等现象。这些磨耗会造成制动盘使用寿命缩短,造成制动盘维修或更换频率变高、成本变大。

4 制动装置故障原因及处理方法

4.1 制动缸漏气产生原因及处理方法

4.1.1 制动缸漏气原因

1)制动缸的膜板破损。膜板与大气相通,当压缩空气进入制动缸时,如果制动缸的膜板破损,将会使压缩空气直接排到大气中,无法产生推力推动活塞使夹钳杠杆机构动作,导致列车制动无法实现。膜板破损原因是膜板在活塞往复运动过程中,膜板薄弱处容易疲劳开裂,导致制动缸缸体漏风;此外若膜板自身质量不好,也易造成制动缸漏风。

2)制动缸螺栓紧固不均。制动缸在组装时螺栓紧固不均匀,缸体与缸盖受力不均匀,容易造成缸体与缸盖间漏气。

4.1.2 制动缸漏气处理方法

1)改善制动缸膜板材质,增加膜板胶质含量,提高膜板弹性,使膜板在运动过程中不易产生破裂和损坏。

2)在制动缸组装过程中要严格按照工艺质量标准做好包括紧固螺栓等工作,发现问题及时处理。

4.2 制动夹钳卡滞故障原因分析及处理方法

4.2.1 制动夹钳卡滞故障原因

1)在列车施加制动过程中,制动夹钳机构的各个销和轴之间可能进入杂物,如风沙、灰尘、油污等,会影响到夹钳机构正常动作,甚至造成卡滞,使高速机车无法正常施加制动。

2)夹钳机构缺油锈死会使夹钳机构在传递制动力过程中卡滞,导致列车正常制动不能实现。

4.2.2 制动夹钳卡滞处理方法

1)定期检查制动夹钳各个销轴之间动作是否良好,使夹钳机构状况符合检修作业标准。经常清理制动夹钳轴销各机构,保证夹钳机构各个销和轴之间的洁净,防止卡滞问题发生。

2)定期对夹钳机构进行除锈、润滑保养,确保夹钳机构各传动部件均能够正常动作。

3)加强对夹钳机构的检修管理,提高夹钳机构检修质量。按照检修作业要求,加强作业人员培训,认真执行检修作业规范,对可能导致故障的薄弱环节要心中有数及时补强,确保夹钳机构不会出现缺油锈死与夹钳机构进入异物等导致夹钳机构故障的现象发生。

4.3 制动闸片偏磨故障原因及处理方法

4.3.1 制动闸片偏磨故障原因

制动闸片产生偏磨的原因有很多种,主要是制动夹钳闸片托机构的加工制造缺陷和组装偏差,具体原因主要表现在以下方面:

1)制动闸片在制动过程中,制动闸片的内侧与外侧线速度不一样。制动闸片在靠近制动盘中心部分的线速度较低,制动闸片磨耗较小:制动闸片在靠近制动盘外侧的线速度较高,制动闸片磨耗较大,因此出现制动闸片偏磨现象。

2)制动夹钳单元重心偏差较大。制动夹钳单元主要由制动缸和制动夹钳杠杆构成。由于制动夹钳单元制动缸的存在,使制动夹钳单元重心偏向于缸体一侧,较重一侧制动闸片更加容易贴紧制动盘,从而造成制动闸片偏磨现象。

3)制动夹钳的吊挂装置的孔和对应的圆柱销配合间隙变大,致使制动闸片偏离作用中心而造成制动闸片的偏磨。

4)制动闸片和制动盘之间的匹配性较差。在制动过程中,制动夹钳机构会产生异常磨耗,从而导致制动闸片受力不均匀,造成制动闸片的偏磨。

4.3.2 制动闸片偏磨处理方法

1)优化闸片的摩擦受力面积和通风排屑槽分布,使制动闸片在制动过程中,制动闸片内外侧的线速度不一样得到改善。

2)调整闸片面心位置,优化闸片托结构,改善闸片结构,使制动夹钳与制动盘所产生的压力更合理均匀地分配在制动闸片上。

3)提升制动夹钳单元易产生磨耗部件的材质性能,提升制动夹钳机构的磨耗性,延长使用寿命。此外,要提升检修和日常养护质量,保证制动闸片不偏离作用中心,减小制动闸片的偏磨。

4)增加制动夹钳机构之间的润滑。在制动夹钳检修时,要严格执行工艺质量标准,认真落实活动机构部件润滑要求,确保制动夹钳机构能够正常施加制动,避免因夹钳部件卡滞而造成的闸片偏磨。

5)优化制动夹钳轴销之间的安装精度,设计合理的制动夹钳的间隙配合,使制动闸片能够更有效地贴合于制动盘,进而减小制动闸片的偏磨。

4.4 制动盘异常磨耗产生原因与处理方法

4.4.1 制动盘异常磨耗产生原因

制动盘与制动闸片均为易磨损部件,在使用过程中磨耗是不可避免的。制动盘使用寿命与温度,制动盘材质和性能等因素有关,制动盘异常磨耗产生原因:

1)制动盘的硬度低,制造制动盘所使用的材质硬度低于制动闸片所使用材料的硬度,造成制动盘与制动闸片之间匹配性能较差。制动盘材质硬度低是造成制动盘异常磨耗的原因之一。

2)制动盘与制动闸片之间的配合间隙大小不均,制动盘通风散热不良,制动盘的不同部位受到制动闸片的压力不同等,会造成制动盘盘面上的温度不均,温度高的部位容易萌生裂纹,相对磨损较为严重,从而造成制动盘的异常磨耗。

3)制动盘与制动闸片间有异物存在。在机车高速运行过程中,制动盘与制动闸片之间如果进入沙粒、冰雪等异物,在制动盘和制动闸片结合面容易造成磨粒磨损,磨粒磨损属于点接触,更容易造成制动盘和制动闸片表面划伤等异常磨耗。

4.4.2 制动盘异常磨耗处理方法:

1)优化制动盘材质,调整制动盘和制动闸片的硬度,提高制动盘与制动闸片之间的匹配性。

2)加强对制动盘以及制动夹钳、制动闸片的检修管理。当发现制动盘产生非正常划伤时,要及时修理、排除故障或更换新制动盘。定期清理制动夹钳机构以及制动盘盘面,使制动盘与制动夹钳间不存有异物,保持部件干净。这样更有利于减小制动盘的异常磨耗。

3)改善制动夹钳机构与制动闸片结构,使制动闸片对制动盘的制动压力分配更加均匀,减小制动盘因受力不均而产生的异常磨耗。

5 结束语

本文以我国目前高速机车广泛使用的盘形制动制动装置为研究对象,针对该装置在实际运用使用过程中存在的制动缸漏气、制动夹钳机构与制动闸片故障和制动盘异常磨耗等典型故障,分析成因,提出对策,旨在为防止以至消除上述故障,提升设备安全性可靠性抛砖引玉,期望引发有关使用单位和维修人员重视,集思广益,形成更多更好的思路和办法,既为主机制造企业从产品设计源头上进行优化设计和制造组装过程中工艺控制提供技术支撑,也为各铁路站段优化制动装置的检修方案提供依据。