某钼-钨-金矿工艺矿物学及选矿研究

胡红喜,张忠汉,洪秋阳,刘 超,陈志强,饶金山,吕昊子

某钼-钨-金矿工艺矿物学及选矿研究

胡红喜,张忠汉,洪秋阳*,刘 超,陈志强,饶金山,吕昊子

(广东省科学院资源综合利用研究所 稀有金属分离与综合利用国家重点实验室广东省矿产资源开发和综合利用重点实验室,广州 510650)

通过化学分析、光学显微镜观察、自动矿物分析仪(MLA)分析等手段,对内蒙古某钼、钨、金稀贵多金属矿进行了工艺矿物学研究。结果表明,矿石中可供选矿回收的有价元素为钼、钨及金;该矿石中钼(钨)矿物以氧化钼矿物-钼钙矿和钼钨钙矿-白钨矿为主;极少量辉钼矿,矿石中金矿物载体多,金主要与铋矿物密切相关,常与自然铋、泡铋矿、氟碳铋钙石紧密连生,金的粒度较细,嵌布关系复杂。脉石中高岭土、绢云母、绿泥石等粘土类矿物含量较高,在磨矿过程中极易产生泥化,进而会恶化浮选环境,影响选别指标。针对该矿石特点,采用“硫化矿浮选-氧化钼钨矿浮选-氧化钼钨浮选中矿再选”工艺流程进行选别,有效实现了矿石中钼、钨、金的综合回收利用。

钼钨钙矿;伴生金;工艺矿物学;嵌布特征;赋存状态;单体解离度

钼、钨是重要的稀有金属资源。钼不仅仅是合金钢的必须添加剂,钼合金还有防腐、耐磨的特殊性,用于军工和航天领域。钨广泛应用于硬质合金、特种合金、照明、石油化工、机械、化工等领域。因此,钼、钨资源的开发利用直接关系着国民经济的可持续发展[1]。

内蒙古某氧化钼钨矿除含钼、钨外,还伴生金,综合利用价值大。但有用矿物嵌布粒度偏细,加之粘土矿物的存在,容易造成生产过程中中矿循环量大、分选性差,进而影响生产流程的稳定性、增加操作难度并制约选别指标。为提高对该矿中稀贵金属的利用水平,需充分掌握该资源的矿石工艺矿物学特征,对矿石的化学组成、矿物组成及嵌布特征等进行系统的研究,分析影响选矿的矿物学因素,为后续选矿实验研究提供依据和指导[2]。并通过选矿试验研究钼、钨、金资源的综合回收。

1 实验部分

1.1 实验矿样

实验研究的样品采自内蒙古某钼钨金多金属矿,块矿经手选用于制备光片,其余破碎至-2 mm缩分用于工艺矿物学研究及选矿实验研究。

1.2 实验仪器设备

实验使用的主要仪器及型号为:自动矿物分析仪(MLA,FEI MLA650),扫描电镜(SEM,FEI Quanta650),X射线能谱仪(XRD,Bruker XFlash5010),偏光显微镜(Leica DMRXP),体视显微镜(Leica M125),XFDIII实验室单槽浮选机。

1.3 实验方法

1) MLA检测样品制备方法如下:缩分1 kg -2 mm代表性样品,将样品采用行星四筒研磨机研磨至-0.2 mm(每次研磨后采用0.2 mm筛子过筛,筛上样品继续研磨至-0.2 mm,每次磨样不超过3 min,以防止过粉碎),将-0.2 mm样品缩分至100 g,通过湿筛和水析获得4个粒级产品:-0.2+0.1 mm,-0.1+0.038 mm,-0.038+0.02 mm,-0.02 mm。各粒级产品烘干后用环氧树脂进行冷镶嵌,待环氧树脂完全固化后进行切割,并选取代表性横切面进行二次冷镶嵌(以防止密度不同矿物沉降带来测量误差),制成直径30 mm的5个光片(其中-0.2+0.1 mm粒级磨制2个光片),经研磨抛光、镀碳后进行MLA测试[3]。实验中的光片制备和鉴定按照地质矿产行业标准[4-5]进行。

2) 提取单矿物用于分析有价元素在矿物中的平衡分配。单矿物分离制备方法,以辉钼矿单矿物提取为例,对约100 g硫化钼精矿进行筛分,取-0.074 +0.043 mm粒级产品,用铝制淘洗盘反复淘洗,除去轻矿物以及硫化铁矿物(金矿物富集在重产品中),采用磁选反复精选去除磁性矿物,最后在体视显微镜下精拣获得纯度大于95%的硫化钼单矿物。其他单矿物的提取方法类似。

3) 浮选试验。矿石先进行磨矿,磨矿产品调至合适浓度后加至XFDIII系列浮选槽,然后按顺序加入浮选药剂,搅拌完成后进行充气刮泡,分别得到泡沫产品(精矿)及槽内产品(尾矿)。

2 工艺矿物学结果与讨论

2.1 矿石化学成分及矿物组成

2.1.1矿石化学成分

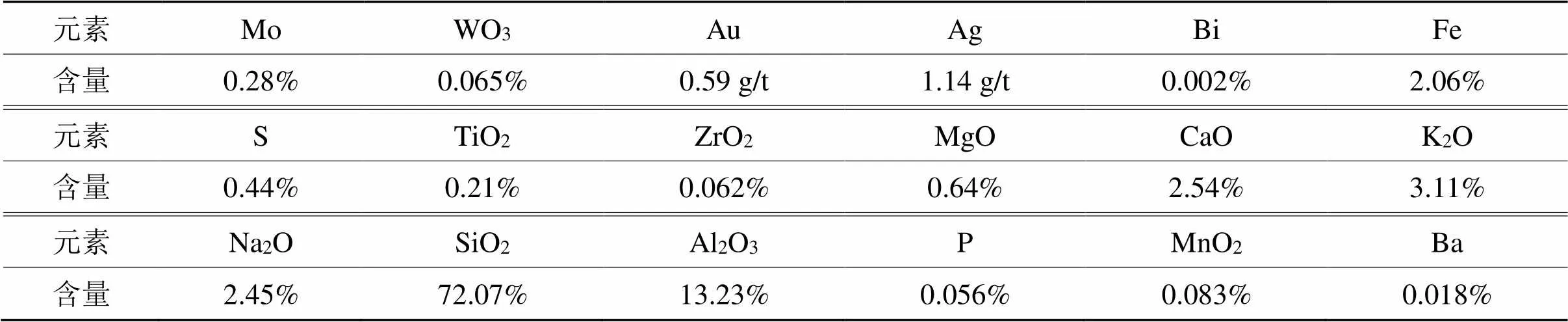

多元素化学分析结果如表1所示。由表1可知,矿石含Mo、WO3、Au品位分别为0.28%、0.065%、0.59 g/t,属于复杂含钼、钨、金多金属矿,其中主要有价金属钼、钨、金达到综合回收要求,其他元素含量比较低,未达到综合回收要求。

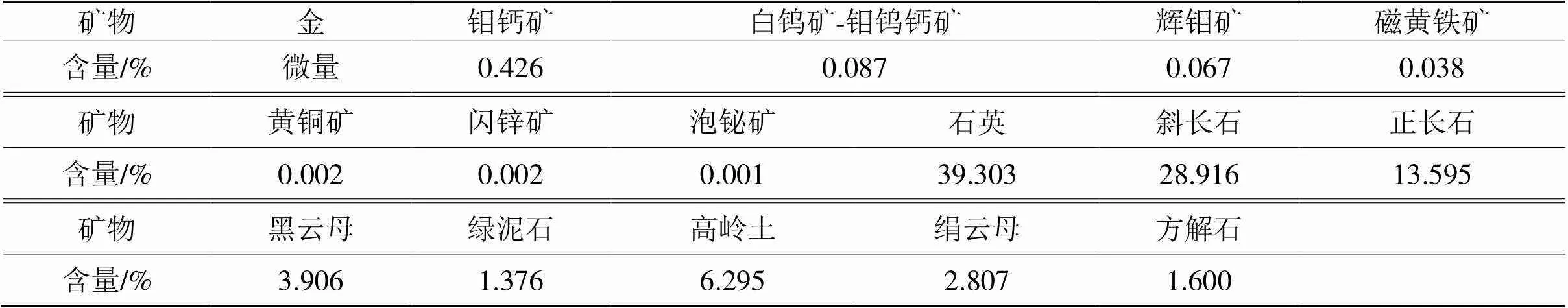

2.1.2矿石的矿物组成及相对含量

采用MLA矿物自动定量检测系统测定原矿的矿物组成及含量,结果如表2所示。由表2可知,原矿中含微量的金粒;钼矿物主要以氧化钼-钼钙矿为主,少量辉钼矿;钨矿物为少量白钨矿-钼钨钙矿;铋矿物为微量氟碳铋钙石和泡铋矿等;其他金属硫化矿物含量很少,主要是少量至微量磁黄铁矿、黄铜矿和闪锌矿。脉石矿物较为复杂,主要脉石矿物是石英和长石,其次是粘土类矿物和黑云母、方解石等。由于脉石矿物中高岭土、绢云母、绿泥石等粘土类矿物含量较高(约10%),加之其易泥化,增加了矿石选别的难度。

表1 原矿多元素分析结果

Tab.1 Results of multielement analysis of the raw ore

表2 原矿主要矿物定量检测结果 /%

Tab.2 Quantitative detection results of main minerals in the raw ore

2.2 主要矿物的嵌布状态和矿物学特性

2.2.1辉钼矿

矿石中辉钼矿一般呈叶片状充填于岩石破碎带裂缝或石英脉中,呈团块状或脉状分布(图1(a)),并可见辉钼矿呈细鳞片状浸染分布于石英晶隙间(图1(b)),这部分辉钼矿粒度极细,磨矿过程中极难解离。多数辉钼矿中可见被钼钙矿交代的现象(如图1(c))。

(a). 片状集合体(Flake aggregate); (b). 细鳞片状浸染(Fine flaky); (c). 钼钙矿交代(Part replaced by molybdate of calcium)

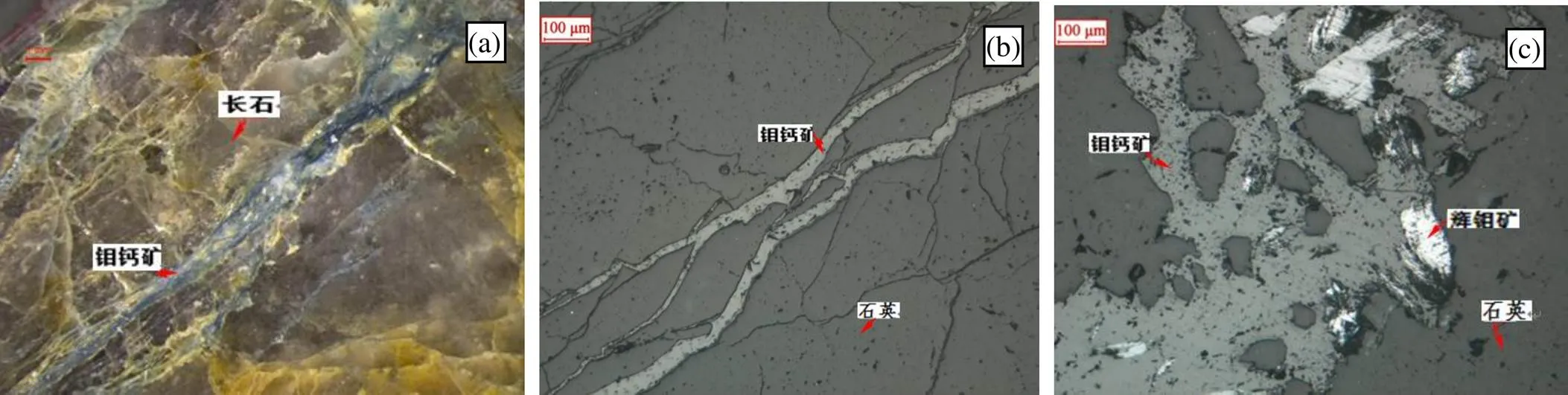

2.2.2钼钙矿

矿石中有含钙热液交代辉钼矿形成的钼钙矿,同时也有含钨、钼热液作用下形成的白钨矿-钼钨钙矿系列矿物,后者是钼-钨连续类质同象系列矿物。白钨矿-钼钨钙矿系列矿物中钨-钼含量连续变化,互为消长,含WO380.45%~47.90%,MoO30.09%~ 28.93%,平均含WO368.29%,MoO310.90%。

钼钙矿在我国极为罕见,而本矿石中却有大量聚集,钼钙矿在矿石主要有以下嵌布形式:大多数钼钙矿为交代辉钼矿生成,保留辉钼矿的嵌布形式和晶形特征,可见钼钙矿充填于石英裂缝或破碎带中,呈网脉状、脉状或团块分布(图2(a),图2(b)),常见钼钙矿交代辉钼矿,钼钙矿中包含交代残余的辉钼矿(图2(c))。

(a). 网脉状充填(Areticulated veins); (b). 脉状分布(Veins); (c). 包含交代(Molybdenite replaced)

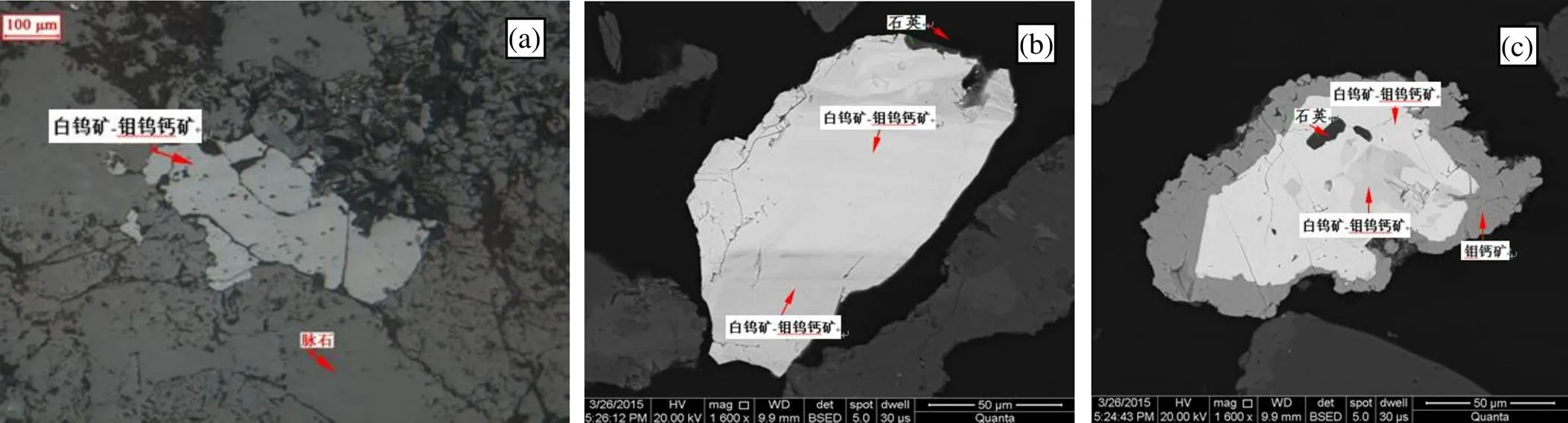

2.2.3白钨矿-钼钨钙矿

钼钨钙矿-白钨矿系列矿物为热液作用的产物,钼钨钙矿-白钨矿系列矿物一般呈自形晶单颗粒或集合体嵌布于岩石破碎带中(图3(a))。在扫描电镜成分象中可见颗粒中富钨或富钼环带交替形成明暗条带(图3(b)),纯净不含钼的白钨矿数量极少。此外,偶见钼钙矿交代钼钨钙矿,在钼钨钙矿表面形成交代环边(图3(c))。

(a). 自形晶嵌布(Euhedral crystal); (b). 交替形成(Scheelite); (c). 交代环边(Metasomatism ring edge)

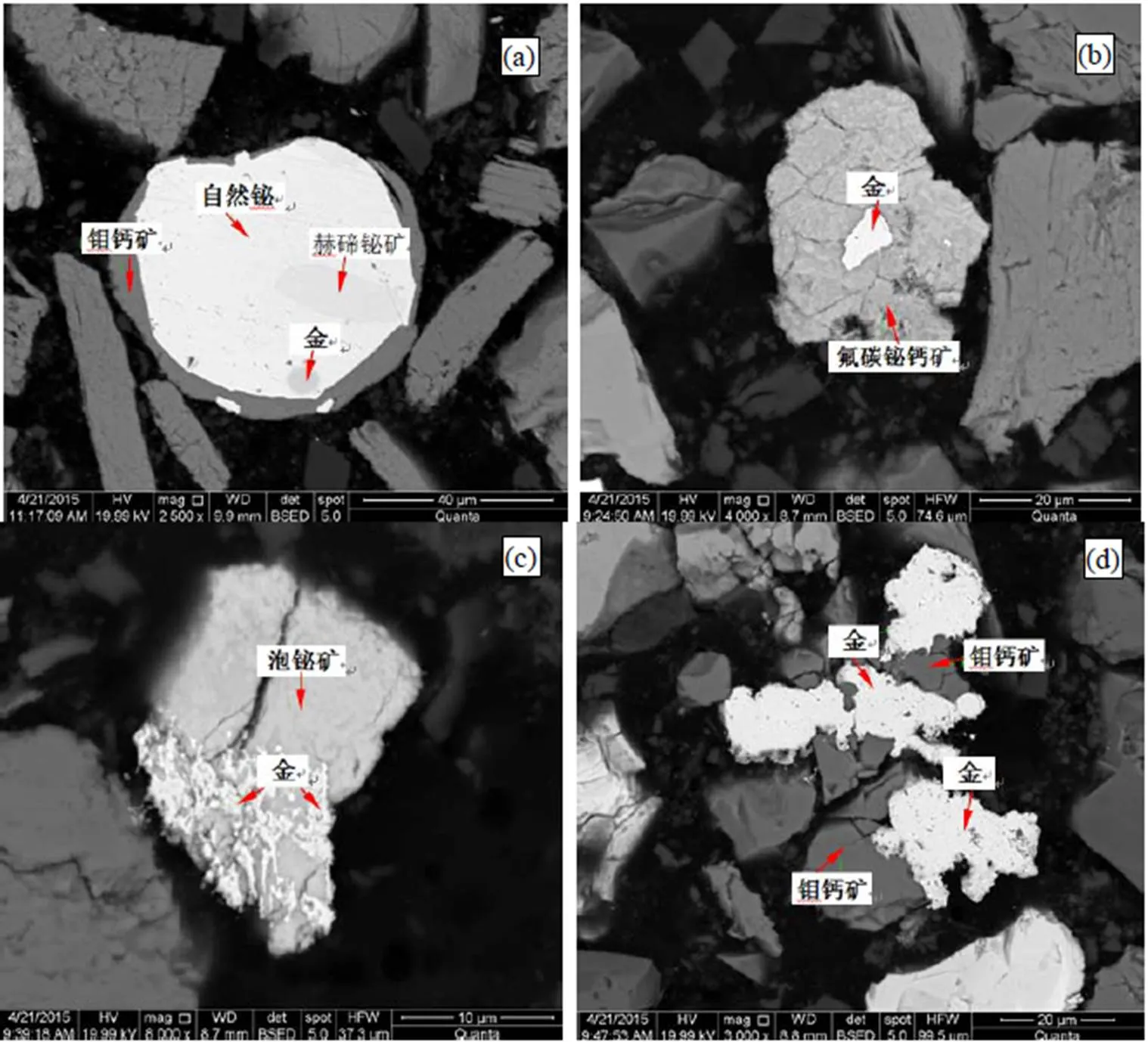

2.2.4金

经显微镜和扫描电镜查定,本矿石中金多嵌布于破碎带中,与铋矿物密切相关,常见金粒与自然铋、氟碳铋钙石和泡铋矿等连生或包裹(图4(a)、4(b)和4(c)),偶见金粒嵌布于破碎带中,与钼钙矿等连生(图4(d))。

(a). 自然铋中的球形金粒(Spherical gold grains in natural bismuth contains); (b). 氟碳铋钙中的金粒(Gold grains contained in fluorocarbon bismuth calcium);(c). 微细金粒浸染于泡铋矿中(Fine gold disseminated in bismutite); (d). 金粒与钼钙矿连生(Gold grains associated with molybdate of calcium);

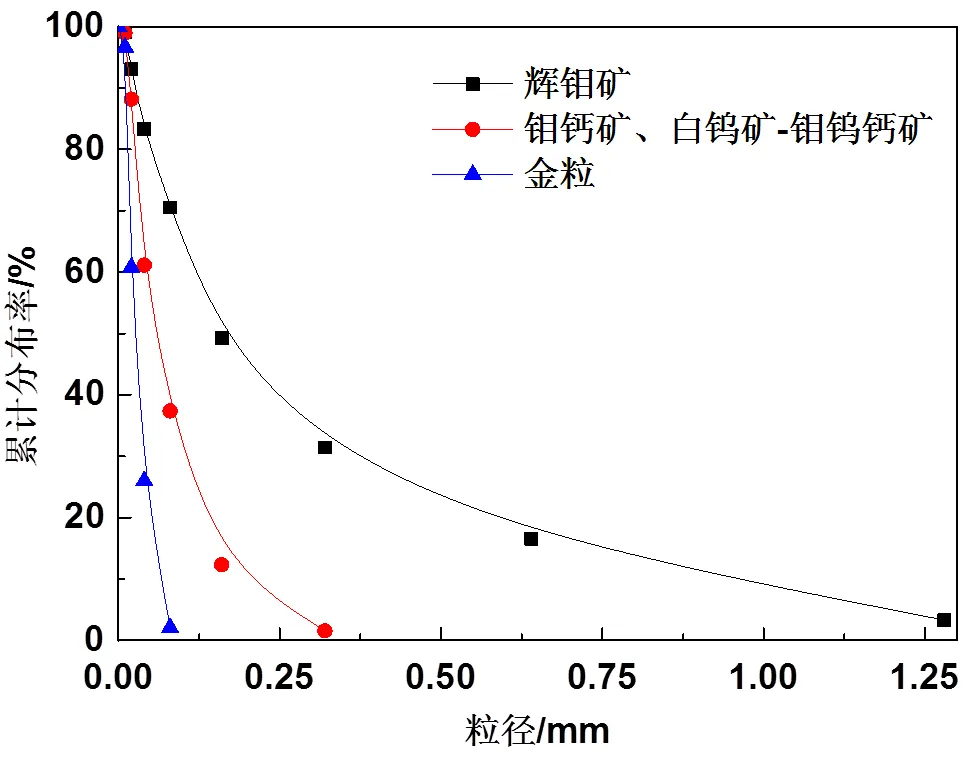

2.3 主要矿物的嵌布粒度

对矿石中-2 +1 mm粒级,通过MLA测定和统计钼矿物、钼钨矿物和金的分布,对应的粒度分布累积曲线见图5。由图5可知,本矿石中钼-钨矿物(含钼钙矿、钼钨钙矿-白钨矿)的嵌布粒度较均匀,主要粒度范围在0.01~0.32 mm;辉钼矿的嵌布粒度变化大,主要粒度分布范围是0.01~2.56 mm。金粒的嵌布粒度较细,主要分布在0.01~0.08 mm之间,属于细~微细粒嵌布。

图5 主要矿物的粒度分布曲线

2.4 主要矿物的解离度

对磨矿细度-0.075 mm占69.21%的产品,采用显微镜测定该细度下辉钼矿和氧化钼钨矿物(包括钼钙矿、白钨矿-钼钨钙矿)的解离度,结果见表3。由表3可知:1) 由于片状辉钼矿沿片理方向不易断裂,因此具有难磨性,富集于+0.10 mm粒级,致使该粒级辉钼矿的解离度高于下一粒级;2) 随着细度的增加,辉钼矿和氧化钼钨矿物的解离速度均较快,表明它们均具有良好的解离性。辉钼矿的总解离度为87.84%,氧化钼钨矿物的总解离度为94.06%。

表3 钼钨矿物的解离度测定结果*

Tab.3 Determination of the dissociation of molybdenum and tungsten minerals

*由于钼钙矿交代辉钼矿,两者紧密连生,测定解离度时,两者连生体计为单体。

2.5 有价金属在矿石中的赋存状态及平衡计算

原矿磨至-0.038 mm以下时,采用电子探针及MLA检测对有价元素进行金属平衡计算,结果列于表4。

表4 有价元素在各矿物中的平衡分配

Tab.4 Equilibrium distribution of valuable elements in various minerals

由表4可知,钼主要以钼钨钙矿形式存在,以钼钙矿矿物形式存在的钼占原矿总钼的69.10%;以白钨矿-钼钨钙矿系列矿物形式存在的钼占原矿总钼的2.16%;以硫化钼-辉钼矿形式存在的钼占原矿总钼的13.63%;赋存于褐铁矿中的钼占原矿总钼的0.31%;包含于脉石矿物中的钼占原矿总钼的14.80%。

以白钨矿-钼钨钙矿矿物形式存在的钨占原矿总钨的88.15%;赋存于钼钙矿中的钨占原矿总钨的0.32%;在-0.038 mm脉石矿物中的钨占原矿总钨的11.53%。赋存于硫化矿物、铋矿物和游离金占原矿总金的60.66%;包含于钼钙矿、白钨矿-钼钨钙矿中的金占原矿总金的9.19%;脉石矿物中的金占原矿总金的30.15%。

2.6 影响选矿工艺的矿物学因素

2.6.1硫化矿物

原矿含有极少量辉钼矿(硫化钼);金属硫化矿物含量极低,仅含微量磁黄铁矿和黄铜矿等,但硫化矿物中金的占有率高达61%。若强化富集获得高品位的硫化钼精矿,其他载金硫化矿物势必受到抑制,进而会影响硫化钼精矿和金的回收,而若同步回收硫化钼及载金硫化矿物,则有利于硫化钼和金的高效回收。

辉钼矿嵌布粒度变化大,部分辉钼矿呈细鳞片状浸染分布于石英晶隙间,这部分辉钼矿粒度极细,磨矿过程中极难单体解离;此外,金的嵌布粒度较细,常连生或包裹于自然铋、氟碳铋钙石、泡铋矿、钼钙矿中。矿物解离程度的好坏,直接影响着选矿技术指标:若解离不足,细粒嵌布的辉钼矿或金容易损失进入尾矿中,将影响钼精矿和金的回收率;若过磨则容易造成脆性的钼钨矿物及低硬度粘土矿物的泥化。有用矿物单体解离度达到一定程度时,有利于有用矿物与脉石的选择性解离,进而达到有效分离和富集的目的[6-7]。

2.6.2钼钨矿物

在钼钨钙矿-白钨矿系列矿物中,富钨或富钼环带交替形成明暗条带,偶见钼钙矿交代钼钨钙矿并在其表面形成交代环边;这使得钨-钼含量连续变化,互为消长,形成钼-钨连续类质同象系列矿物。由于钼、钨属同族元素,WO42-和MoO42-离子半径相似,二者常常在矿物中以类质同象形式置换,加之钼钙矿和钼钨钙矿-白钨矿的表面定位离子为钙离子,使得钼钙矿和钼钨钙矿-白钨矿性质相近,可参考白钨矿选别工艺对钼钨矿物进行回收。

钼钙矿和白钨矿-钼钨钙矿嵌布粒度较均匀,但性脆容易过粉碎,在磨矿时应注意避免矿物因过粉碎影响选别指标。

在钼钨矿物选别时,一般采用脂肪酸类捕收剂,易浮的方解石容易进入浮选泡沫,进而影响钼钨矿物的选别指标,在选别时应减轻其影响。

2.6.3粘土矿物

脉石中高岭土、绢云母、绿泥石等粘土类矿物含量较高(矿物量约10%),磨矿产品-0.020 mm粒级中钼、钨、金的分布率分别达到50.92%、49.06%、60.94%,表明在磨矿过程中部分钼钨矿物产生过粉碎,由于金属占有率大,不适合采用脱泥的方式脱除细粒矿物。

对细粒矿物而言,浮选是行之有效的选别方法。但由于矿石中细粒矿物多,特别是粘土矿物的存在,在磨矿过程中极易产生泥化,并在目的矿物表面形成罩盖,降低其与目的矿物之间的分选性,造成中矿循环量大、金属累积的“涨肚”现象,使得矿浆粘度不断增加,浮选环境进一步恶化,最终影响选别指标。矿泥和微细粒级矿粒会使得尾矿难以沉降,在尾矿处理时可添加适当的沉降剂加速其沉降[8]。

采取有效方式降低矿浆粘度及提高矿物分选性是解决该类型矿石的关键。除脱除细粒矿泥外,常见方法有:1) 降低矿浆粘度,减少粘土矿物罩盖在目的矿物表面几率[9];2) 采用有效的分散剂和抑制剂,强化目的矿物与脉石的分散和选择性抑制[10];3) 细泥中矿单独处理,减轻其不断循环对流程的压力。此外,还有采用高强度搅拌破坏矿泥在有用矿物表面的罩盖,超声波处理矿泥等方法[11-13]。

3 选矿工艺研究结果

3.1 主要选矿工艺参数研究

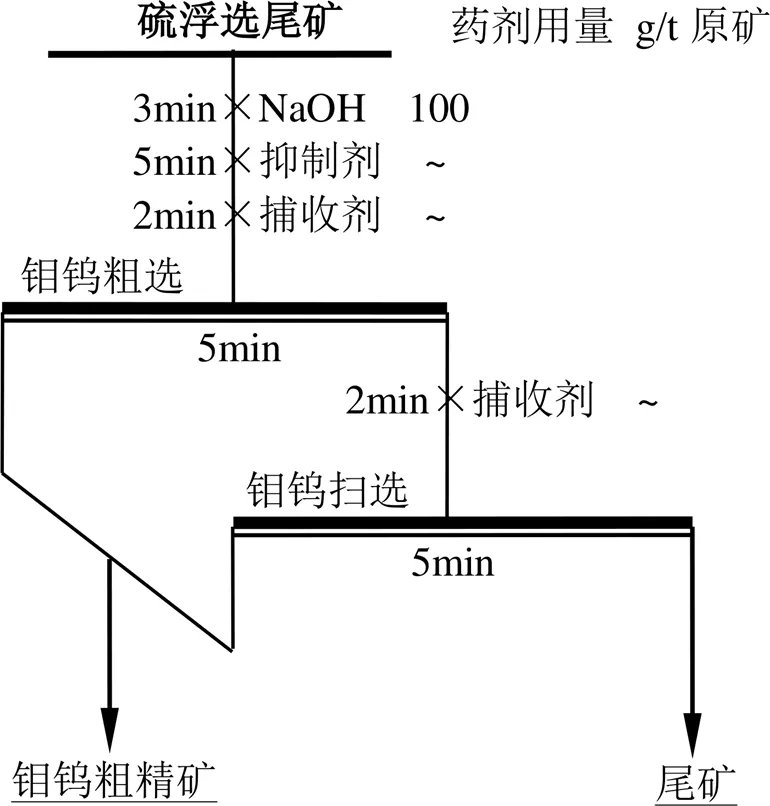

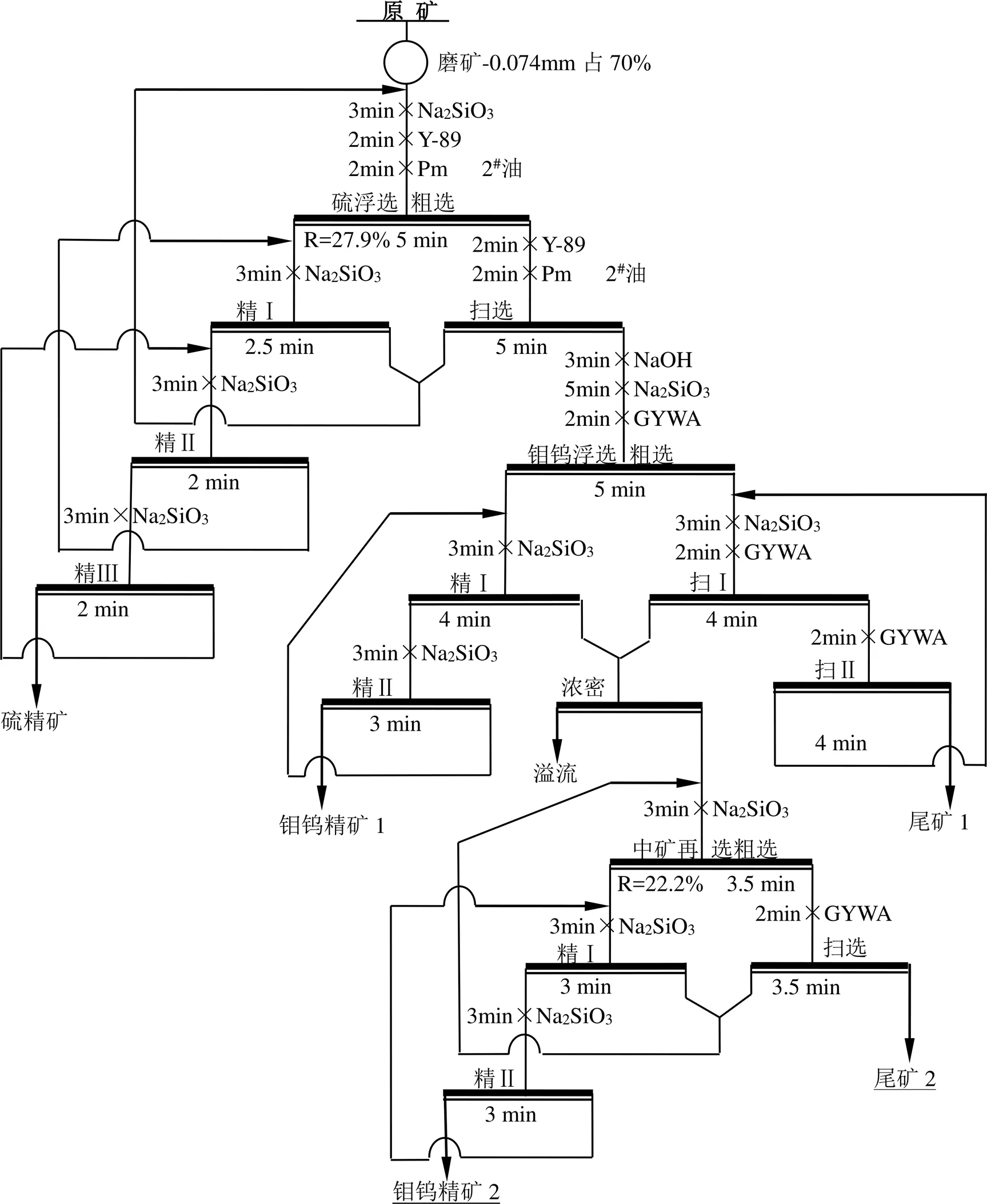

根据对影响选矿的矿物学因素分析,本研究采用先浮硫化矿回收硫化钼及金,硫浮选尾矿再浮氧化钼钨的工艺流程。由于硫化矿浮选工艺较简单,本研究重点考查氧化钼钨浮选。在浮氧化钼钨时,由于矿石中粘土类矿物含量高,容易恶化浮选环境、降低钼钨矿物的分选性。为降低微细粒矿物(特别是粘土类矿物)对浮选过程的影响,主要考查了钼钨矿物抑制剂种类、捕收剂种类、浮选浓度等对氧化钼钨浮选的影响,试验流程见图6。

图6 钼钨浮选试验流程

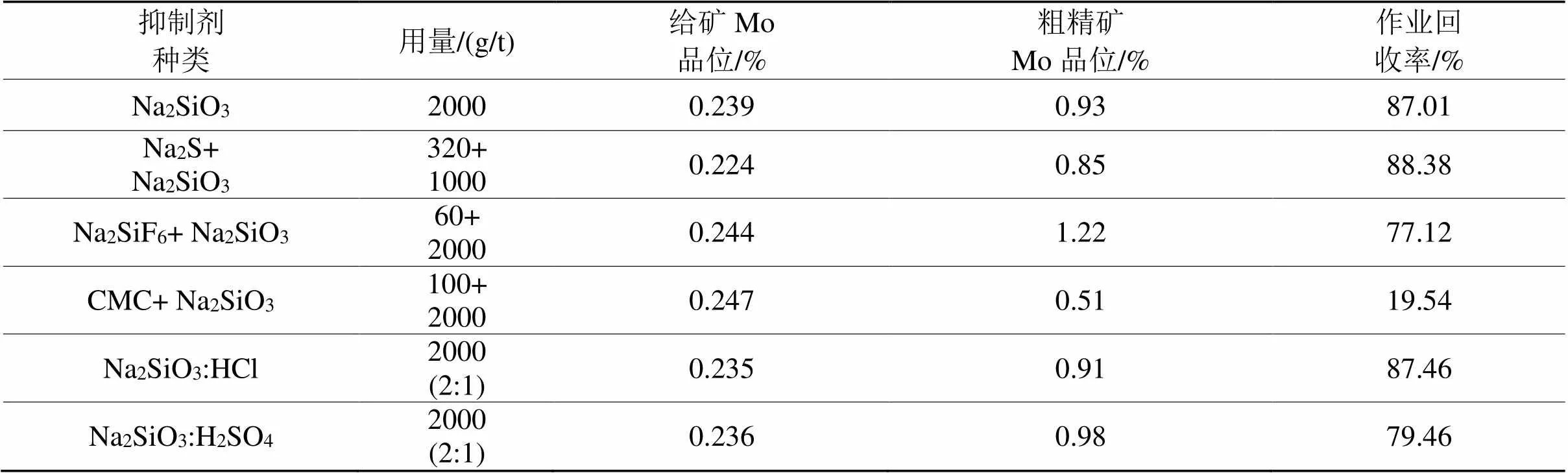

3.1.1抑制剂种类对钼钨矿物浮选的影响

为抑制脉石中的硅酸盐及粘土类矿物,试验研究了调整剂Na2SiO3、Na2S+Na2SiO3、Na2SiF6+ Na2SiO3、CMC+Na2SiO3及酸化Na2SiO3对氧化钨钼矿粗选的影响,捕收剂GYWA用量为320+160 g/t (粗选+扫选),结果见表5。由表5可知,与单加水玻璃相比,CMC+水玻璃、酸化水玻璃(Na2SiO3: H2SO4=2:1)并不能提高精矿的品位;Na2SiF6+ Na2SiO3能在一定程度上提高精矿品位,但回收率下降较多;Na2S+Na2SiO3、酸化水玻璃(Na2SiO3: HCl=2:1)与单加水玻璃的选别指标相近,最终确定单加水玻璃作为调整剂。

表5 抑制剂种类试验结果

Tab.5 The results of regulators types

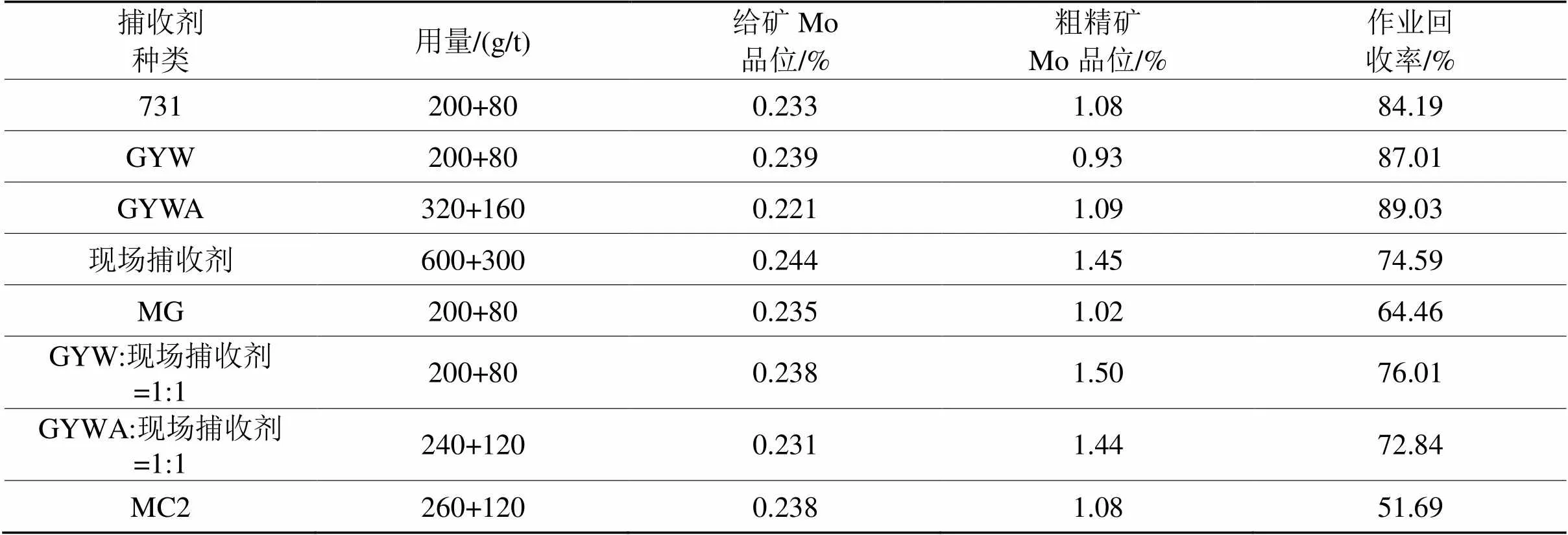

3.2.2捕收剂种类对钼钨矿物浮选的影响

为回收氧化矿中的氧化钼及白钨矿,采用多种捕收剂进行了对比试验,选用捕收剂为731、原广州有色金属研究院研制的氧化矿捕收剂GYWA、GYW及MC2,现场提供的某单位研制的氧化矿捕收剂及某大学研制的捕收剂MG。试验结果见表6。

由表6可知,采用GYWA时,其选择性较好,且能得到较好的浮选指标。而采用MC2、MG、现场捕收剂时,钼钨精矿的回收率较低;现场捕收剂对矿石的选择性较好,将其与GYWA、GYW组合,精矿回收率仍较低。确定钼钨浮选采用GYWA作为捕收剂。

3.2.3浮选浓度对钼钨矿物浮选的影响

浮选给矿浓度是决定浮选设备选型、影响药耗及选别指标的重要参数,浮选浓度试验结果见图7。

由图7可知,随浮选浓度的升高,粗精矿回收率提高,但品位下降,不利于精选,因本矿石含泥量大,浮选浓度不宜高,适宜的浮选浓度为26.11%~ 30.34%。

表6 捕收剂种类试验结果

Tab.6 The test results of collectors types

图7 浮选浓度对钼钨浮选的影响

Tab.7 The effect of pulp density on powellite flotation

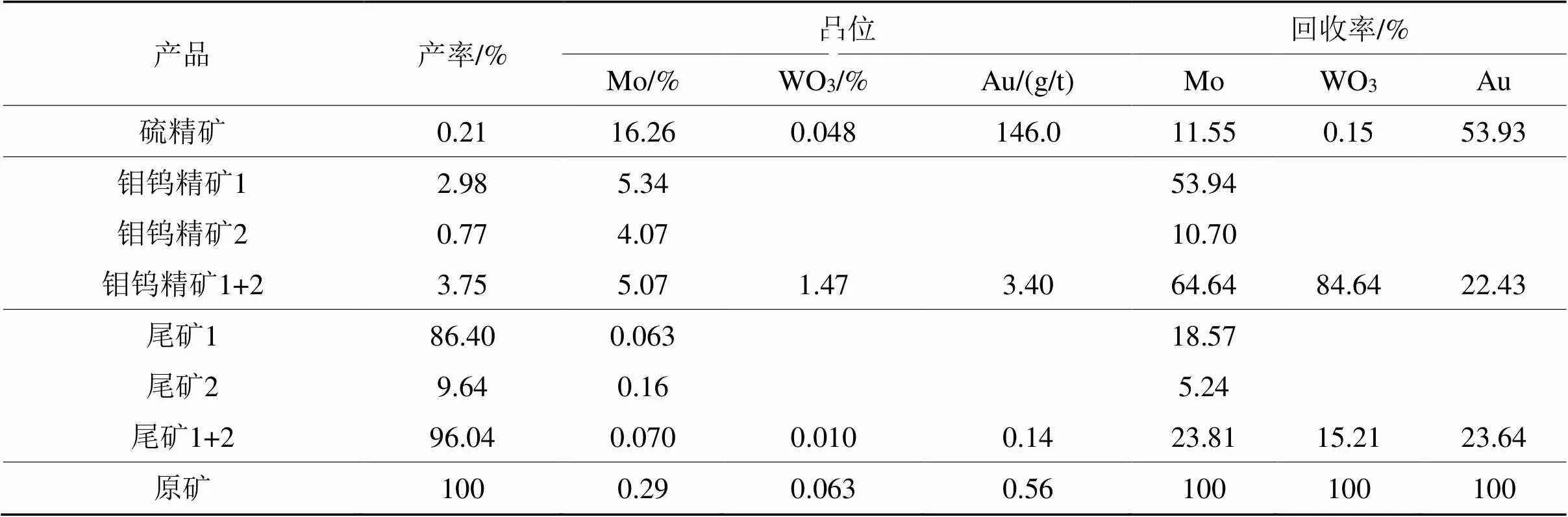

3.2 选别结果及讨论

在对影响钼钨矿物选别的主要因素进行考查后,选别工艺采用以下措施:1) 原矿在较低的浮选浓度下进行,适当增大水玻璃用量,改善矿浆浮选环境;2) 在钼钨氧化矿浮选部分:a) 采用对钼钨钙矿具有较强选择性捕收能力的新型脂肪酸类捕收剂GYWA,实现对目的矿物的有效回收;b) 对扫1精矿和精1尾矿合并后单独再选,减少中矿中微细粒矿泥对浮选过程的恶化。选矿试验流程见图8,试验结果见表7。其中,Y-89为对金捕收能力较强的黄药类药剂,Pm为硫化钼矿捕收剂。

对含Mo 0.28%、WO30.065%、Au 0.59 g/t的原矿,经实验获得含Mo 16.26%、Au 146.0 g/t,钼、金回收率分别为11.55%、53.93%的硫精矿;氧化钼钨混合精矿含Mo 5.07%、WO31.47%、Au 3.4 g/t,钼、钨、金的回收率分别为64.64%、84.64%、22.43%;原矿钼、钨、金的总回收率分别为Mo 76.19%、WO384.64%、Au 53.93%,矿石中的稀贵金属得到了有效回收利用。钼钨精矿中的金可通过湿法浸出进一步增加其回收率。

图8 选矿工艺流程

表7 全浮选闭路试验结果

Tab.7 Test results of locked cycle test for whole flotation

4 结论

1) 某金矿矿石主要有价元素为钼和钨、伴生金,Mo、WO3和Au品位分别为0.28%、0.065%和0.59 g/t。矿石中钼(钨)矿物以氧化钼矿物-钼钙矿和钼钨钙矿-白钨矿为主;极少量辉钼矿,以钼钙矿矿物形式存在的钼占原矿总钼的69.10%,以白钨矿-钼钨钙矿矿物形式存在的钨占原矿总钨的88.15%。矿石中金主要与铋矿物密切相关,常与自然铋、泡铋矿、氟碳铋钙石紧密连生,偶见金粒与钼钙矿等连生。硫化钼精矿(含铋矿物和其他硫化物)中金的理论回收率约为61%左右,氧化钼精矿中金约9%。

2) 矿石中部分辉钼矿呈细鳞片状浸染分布于石英晶隙间。其粒度极细,磨矿过程中极难单体解离;金矿物载体多,金的粒度较细,嵌布关系复杂。若解离不足,细粒嵌布的辉钼矿或金容易损失进入尾矿中。若细磨保证钼矿物、含金矿物解离充分,容易造成钼钨矿物过粉碎,影响钼精矿和金的选别。

3) 脉石矿物中高岭土、绢云母、绿泥石等粘土类矿物含量较高(矿物量约10%),在磨矿过程中极易泥化在目的矿物表面形成罩盖,降低其与目的矿物之间的分选,恶化浮选环境,影响选别指标。

4) 针对该矿石特点,经试验制定了“硫化矿浮选-氧化钼钨矿浮选-氧化钼钨浮选扫I精矿和精I尾矿合并再选”工艺流程。获得含Mo 16.26%、Au 146.0 g/t,钼、金回收率分别为11.55%、53.93%的硫精矿;氧化钼钨混合精矿含Mo 5.07%、WO31.47%、Au 3.4 g/t,钼、钨、金的回收率分别为64.64%、84.64%、22.43%;原矿钼、钨和金的总回收率分别为76.19%、84.64%、53.93%,实现了矿石中有价元素的综合回收利用。

[1] 孙传尧. 选矿工程师手册(第三分册)[M]. 北京: 冶金工业出版社, 2015: 532-534, 704-706.

SUN C Y. Handbook for mineral processing engineers (Vol.3)[M]. Beijing: Metallurgical Industry Press, 2015: 532-534, 704-706.

[2] 吕宪俊. 工艺矿物学[M]. 长沙: 中南大学出版社, 2011: 220-286.

LÜ X J. Process mineralogy[M]. Changsha: Central South University Press, 2011: 220-286.

[3] JORDENS A, MARION C, GRAMMATIKOPOULOS T, et al. Understanding the effect of mineralogy on muscovite flotation using QEMSCAN[J]. International journal of mineral processing, 2016(155): 6-12.

[4] 全国国土资源标准化技术委员会. 岩矿鉴定技术规范第3部分: 矿石光片制样: DZ/T 0275.3-2015[S]. 北京: 中国标准出版社, 2013.

SAC/TC 93. Specification identification of rock and mineral-part 3: Ore polished section preparation: DZ/T 0275.3-2015[S]. Beijing: Standard Press of China, 2013.

[5] 全国国土资源标准化技术委员会. 岩矿鉴定技术规范第5部分: 矿石光片鉴定: DZ/T 0275.5-2015[S]. 北京: 中国标准出版社, 2015.

SAC/TC 93. Specification identification of rock and mineral-part 5: Polished section identification of ore: DZ/T 0275.5-2015[S]. Beijing: Standard Press of China, 2015.

[6] 王广伟, 谢卓宏, 蒲江东. 某极难选金矿石工艺矿物学研究[J]. 矿产综合利用, 2019(6): 69-73.

WANG G W, XIE Z H, PU J D. Study on process mineralogy of an extremely refractory gold ore[J]. Multi- purpose utilization of mineral resources, 2019(6): 69-73.

[7] 敖顺福, 王春光, 洪秋阳, 等. 云南某含银低品位铅锌矿工艺矿物学特性研究[J]. 贵金属, 2019, 40(2): 12-18.

AO S F, WANG C G, HONG Q Y, et al. Process mineral- ogical features and factors affecting mineral processing for a low-grade lead-zinc ore containing silver from Yunnan province[J]. Precious metals, 2019, 40(2): 12-18.

[8] 刘杰, 王小岗. 选钼尾矿高效絮凝沉降行为研究[J]. 矿业工程研究, 2015, 30(4): 43-47.

LIU J, WANG X G. The sedimentation test of moly- bdenum tailings[J]. Mineral engineering research, 2015, 30(4): 43-47.

[9] 王纪镇. 复杂难处理白钨矿浮选分离的强化及其机理研究[D]. 沈阳: 东北大学, 2015: 15-17.

WANG J Z. Study on flotation and separation inten- sification of complex refractory scheelite and its reaction mechanism[D]. Shenyang: Northeastern University, 2015: 15-17.

[10] 韩永华. 高岭石、蒙脱石表面性质及其分散机理的量子化学研究[D]. 徐州: 中国矿业大学, 2017: 1-6.

HAN Y H. Quantum chemistry study on the surface properties and dispersion of kaolinite and montmorillonite [D]. Xuzhou: China University of Mining and Technology, 2017: 1-6.

[11] JELDRES R I, URIBE L, CISTERNAS L A, et al. The effect of clay minerals on the process of flotation of copper ores - A critical review[J]. Applied clay science, 2019, 170: 57-69.

[12] CHEN W, YAO B, XIAN Z L, et al. Rheological investi- gations on the hetero-coagulation between the fine fluorite and quartz under fluorite flotation-related conditions[J]. Powder technology, 2019, 354: 423-431.

[13] FENG B, PENG J X, ZHANG W P, et al. Removal behavior of slime from pentlandite surfaces and its effect on flotation[J]. Minerals engineering, 2018, 125: 150-154.

Research on Mineralogy and Beneficiation Process of a Molybdenum-Tungsten-Gold Deposit

HU Hong-xi, ZHANG Zhong-han, HONG Qiu-yang*, LIU Chao, CHEN Zhi-qiang, RAO Jin-shan, LÜ Hao-zi

(Guangdong Key Laboratory for Development and Comprehensive Utilization of Mineral Resources,State Key Laboratory of Rare Metals Separation and Comprehensive Utilization,Institute of Resources Comprehensive Utilization, Guangdong Academy of Sciences, Guangzhou 510650, China)

The mineralogy process of a molybdenum, tungsten and gold rare polymetallic ore in Inner Mongolia was studied by chemical analysis, optical microscope observation and automatic mineral analyzer (MLA). The results showed that the valuable elements in the ore were molybdenum, tungsten and gold. Molybdenum (tungsten) minerals in the ore mainly consist of molybdenum oxide-calcium molybdenum mineral and molybdoscheelite-scheelite and a very small amount of molybdenite. There were many gold minerals carriers, and gold is closely related bismuth minerals. It is often closely associated with natural bismuth, bismutite, bismuth calcium fluoride. The particle size of gold is relatively fine and complex embedded relationship. The content of clay minerals such as kaolin, sericite and chlorite in the gangue is relatively high, so it is easy to produce slime in the grinding process, which will worsen the flotation environment and affect the dressing index. According to the characteristics of the ore, the process of "sulfide ore flotation-molybdenum and tungsten oxide flotation-reseparation of middling of molybdenum and tungsten oxide flotation" was adopted, which effectively realized the comprehensive utilization of molybdenum, tungsten and gold in ores.

molybdoscheelite; associated gold; mineralogy process; embedding feature; occurrence state; degree of monomer dissociation

TF831

A

1004-0676(2020)03-0014-09

2020-07-31

广东省科学院发展专项资金项目(2016GDASRC-0201);广东省矿产资源开发与综合利用重点实验室开放运行项目(2017B030314046);广东省科学院提升院属科研机构创新能力专项(2018GDASCX-0109)

胡红喜,男,硕士,工程师,研究方向:选矿工艺及二次资源综合利用。E-mail:hhxhere@163.com

洪秋阳,女,硕士,工程师,研究方向:选矿工艺及工艺矿物学。E-mail:hongqy456@163.com