安塞油田管道高后果区安全管理的初期做法

徐旭龙 田宝林 熊军 赵瑞元 张旺 张明泉 王瑞

1中国石油长庆油田分公司第一采油厂

2中国石油长庆油田分公司第二采油厂

3中国石油天然气股份有限公司管道分公司

20 世纪末,随着欧美管道老化问题的逐步加剧,先后出现了多起恶性管道事故,造成了巨大的经济损失和人员伤亡。急需一种新的管道管理方法有效控制管道面临的各类风险,降低事故发生概率。在此情形之下催生了管道管理机构、管道完整性管理标准和法规、管道完整性管理体系及系统的完整性管理循环模式,并日趋完善成熟,经过几十年的发展和应用,形成了一系列管道完整性管理公司[1]。

我国管道完整性管理起步较晚,通过研究和引进,借鉴国外管道完整性管理经验,并结合国内管道管理的实际情况与特点,已基本建立起核心技术(标准)体系,成立了相对完善的完整性管理支持机构[2]。

陕京线2001 年提出了完整性管理,并首家在国内实施管道完整性管理试点。中国石油从2004年起通过8 年多的研究和应用,已经全面推广实施管道完整性管理,掌握了管道完整性管理的核心支持技术,建立了管道完整性管理体系和信息化系统,实现了管道数据的集中管理存储和完整性管理业务流程的信息化[3]。

管道完整性管理是一个不断连续循环的过程,管道的失效模式是一种时间依赖的模式。腐蚀、老化、疲劳、自然灾害、机械损伤等能够引起管道失效,随着时间的推移不断地侵蚀着管道,必须持续不断地对管道进行风险分析、检测、完整性评价、维修等[4]。

1 高后果区与管道完整性的关系

高后果区是指如果管道发生泄漏会严重危及公众安全和(或)造成环境较大破坏的区域。典型的两类高后果区包括人口密集类及敏感水体类。非高后果区泄漏一般只对管道企业内部产生影响,属于企业职责;而高后果区泄漏可能会对外界产生巨大的不利影响,属于政府职责。进行管道高后果区管理的意义是让管道企业能够明确管理重点,优先保障高后果区管道的安全[5]。

管道完整性是指管道处于安全可靠的服役状态,包括管道在结构和功能上是完整的,管道处于风险受控状态,管道的安全状态可满足当前要求。

管道完整性管理是对管道面临的风险因素不断进行识别和评价,持续消除识别到的不利影响因素,采取各种风险消减措施,将风险控制在合理、可接受的范围内,最终实现安全、可靠、经济地运行管道的目的[6]。

管道完整性管理的应用时期涵盖了全生命周期基于风险的完整性管理,包括设计阶段、建设阶段及运行阶段。

完整性管理实施方式是构建统一的完整性管理程序,制定完整性管理计划,按照程序规定的步骤实施。

由管道完整性管理6 步循环(数据收集、高后果区识别、风险评价、完整性评价、应对措施及效能评价)及5 个层次(体系文件、标准规范、系统平台、支持技术、组织机构)构成了管道完整性管理体系,是HSE 体系的一部分。

高后果区识别与管理是管道完整性管理的关键环节,是预防管道安全事故的重要手段。

2 安塞油田集输系统

安塞油田地处黄河中游的陕北黄土高原丘陵沟壑区(陕西省延安市境内,矿权面积2.7×104km2),湿陷性黄土是陕北地区比较典型的地质构造。生产区域处于延河与洛河两大流域,主要井站和管道横穿支沟、河道。其中延河支流160 条,洛河支流13 条。

2.1 集输管网现状

安塞油田现有油井8 076 口,单井产能1.01 t,综合含水率65.9%。主要生产层位:延9、长2-长3、长4+5、长6、长7-长8、长10 等。

地面流程建设模式按照“从简、从省、从快,适用新技术”的建设原则,在工艺上形成以丛式井阀组不加热,二级布站为主要流程,以“单、短、简、小、串”为特色的“安塞模式”。站间管道插输占比19%,井间管道插输率30%,地面系统优化升级主要依托老油田改扩建,存在诸多矛盾,制约地面系统提质提效。

目前有集输管道2 037 条,共计2 950.63 km,10 年以上管道数量占26.8%。其中出油管道1 798条,10 年以上管道532 条,占比29.6%;集油管道230 条,10 年以上管道10 条,占比4.3%;输油管道9 条,10 年以上管道4 条,占比44.4%。

安塞油田各类集输站点236 座,其中联合站10座,常规站点164 座,数字化增压橇62 座,其中运行10 年以上站点112 座,占总数的47.5%。

2.2 集输管道腐蚀现状

安塞油田勘探开发已近40 年,随着开发时间延长及多层系开发,地面管道腐蚀加剧,近3 年集输管道破漏600 条,共710 次。其中站外管道破漏256 条,320 次,占总数的42.7%;站内管网破漏344 条,390 次,占总数的57.3%。

管道破漏因素主要有管道外腐蚀、管道内腐蚀、制造与施工缺陷、第三方破坏及地质灾害等,但管道腐蚀因素占比近90%。

从管道泄漏部位看,主要由内腐蚀引起的管道本体材质破损居多,比例为85.3%;从服役年限看,泄漏管道服役年限集中在3~10 年,比例为77.5%;从介质含水看,含水率40%以上管道泄漏90 次,比例为88.2%,且2015 年之前建设的管道未采取内防腐工艺,加剧了管道腐蚀速率;从开发层位看,主要分布在长2 层及延安组,泄漏管道数量分别占其层位管线总数的7.1%和6.5%。

2015 年以来共计检测集输管道200 条,长853.8 km。其中腐蚀程度(壁厚损失)重度以上占72.5%,介质腐蚀速率重度以上占59%,检测管道大多腐蚀严重。

3 高后果区管控措施及存在的问题

安塞油田点多、线长、面广、区域分散,地面系统老化严重,安全环保风险高,且开发区域位于“四河三库”流域,环境敏感。牢固树立安全环保“红线”意识和“底线”思维,按照“源头消减风险、措施保障安全”思路,持续开展隐患防控治理,推进清洁文明生产。

在管道安全管控方面,由基于管道事件的被动管理模式转向基于风险评价的管道完整性管理模式,目前尚处于起步阶段,按照“源头防控、降低风险”原则,统筹三个结合(图1),坚持四项原则(图2),优选管道材质,优化内防腐、修复补强工艺,分批治理,分类施策;以风险管理为核心,重点针对“双高”管道开展工作。“双高”是指高后果区和高风险段,高风险段是管道失效发生的可能性与失效后果的综合影响高,需要采取控制措施的管段。

图1 三个结合结构Fig.1 Structure of three combinations

图2 四项原则Fig.2 Four principles

3.1 系统优化简化,提高运行效率

实验室地层水腐蚀速率测试表明,延9 腐蚀速率最大,长2、洛河、长4+5、延7、长3、长6、延10 腐蚀速率依次减小;而且随时间的延长,延9层腐蚀速率加快,其他层基本平稳。

根据实验研究结论,坚持“关、停、并、转、减”思路,按照“地面化、标准化、智能化”的地面集输新模式(图3),以提质增效为目标,通过开展前端脱水优化、中端升级改造、后端管网重构3 类618 项工作,不断提升集输系统运行效率。2018 年关停站点13 座,减少管道327 条,地面系统运行效率由45.8%上升到60.2%。

图3 地面集输新模式Fig.3 New mode of surface gathering and transportation

3.2 管道及站场分类

(1)管道分类。按照高后果区管道管理及介质类型、压力等级和管径等因素,将管道划分为Ⅰ、Ⅱ、Ⅲ类管道。安塞油田Ⅰ类管道214 km,Ⅱ类管道938 km,Ⅲ类管道1 799 km。截至2019 年4 月底已完成所有管道“双高”筛查工作,筛查率达到100%。

(2)站场分类。根据股份公司站场分类标准将站场分为一类站场、二类站场、三类站场。安塞油田一类站场10 座,二类站场11 座,三类站场215 座。

3.3 数据采集与整理

(1)设计期数据。2019 年初编制了《管道和站场基础数据采集模板》,并于2019 年4 月底完成了管道和站场基础数据整理工作。

存在的问题:①管道设计(建设)期数据需要查询大量图纸与竣工资料,恢复工作量难度较大;②绝大多数设计与竣工资料不能够反映目前管道的实际运行情况,数据的准确率及利用价值极低。

(2)中心线数据。依靠第三方检测202 条、853.8 km 管道,占全油田的9.7%(截至2019 年3 月底,包括油、气、水管道);另外,基于工作需求,依靠谷歌地球进行人工识别管道中心线数据,完成率100%。

存在的问题为符合标准的数据率低。

3.4 高后果区识别和风险评价

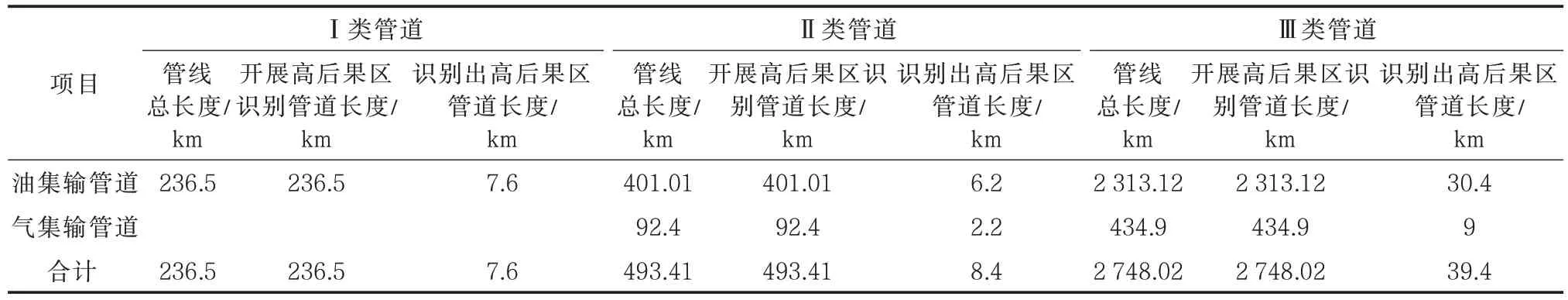

(1)高后果区识别。开展高后果区识别管道长度3 477.93 km(其中油集输管道2 950.63 km,气集输管道527.3 km),截至2019 年3 月底识别并上报当地政府部门高后果区管道55.4 km(表1)。

表1 安塞油田管道高后果区识别统计Tab.1 Statistics for the identification of pipeline high consequence areas in Ansai Oilfield

存在的问题:缺乏专业知识培训,对标准的理解不够透彻,识别不规范;中心线数据缺失、管理平台不完善,识别准确率偏低。

(2)风险评价。主要依托ICDA(内腐蚀直接评价)试点工程开展管道定性风险评价63.2 km,除此以外其他风险评价需要大量基础数据,且专业化程度较高,需委托专业机构进行。

3.5 检测评价

安塞油田集输管网检测评价目前主要以压力试验为主,开挖检测为辅,Ⅰ、Ⅱ类管道已基本实现全覆盖,Ⅲ类管道每年进行试压。其中ICDA 长尾河及杏子河流域13 条、77 km 集输管道,外腐蚀直接评价(ECDA)采用PCM 检测坪营集输管道34.29 km。采用区域识别的方法进一步评价内、外腐蚀直接评价技术的适应性,探索无人值守场站完整性管理全流程示范研究。

存在的问题:①管径小,不具备内检测条件,开挖检测存在一定偶然性;②Ⅰ类管道缺乏阴极保护;③检测已更新管道需在3年内再次检测;④ICDA 技术的适应性仍需进一步评价;⑤外防腐检测普遍存在管道埋深不足的问题,外露部分防腐层破损严重。

3.6 维修维护

近年来通过采用环氧玻璃纤维内涂层、高分子合金管等手段累计完成集输管道内防腐1 007 条、1 374.5 km,失效率由每年0.036 次/km 降至0.021次/km,同比下降25%(图4);开展高后果区管道(杏子河主河道)修复补强37条、1 274 m(图5)。

图4 管道内防腐Fig.4 Internal corrosion protection of pipeline

存在的问题:修复工作仍处于发现问题、解决问题的被动管理模式,未按照完整性管理先识别、后评价、再修复的管理模式进行开展工作。

3.7 站场完整性管理

图5 管道外防腐Fig.5 External corrosion protection of pipeline

2018 年对某集中处理站开展了RBI、RCM 试点,对站内工艺管网、储罐、机泵与压力容器进行了完整性评价,并建立了可视化平台;2019 年4 月底完成项目验收。

存在的问题:站场完整性管理主要针对特种设备、机泵、加热炉等风险评价与可靠性维护管理,更多地需要设备与安全管理人员参与。

3.8 完善管道预警监控体系

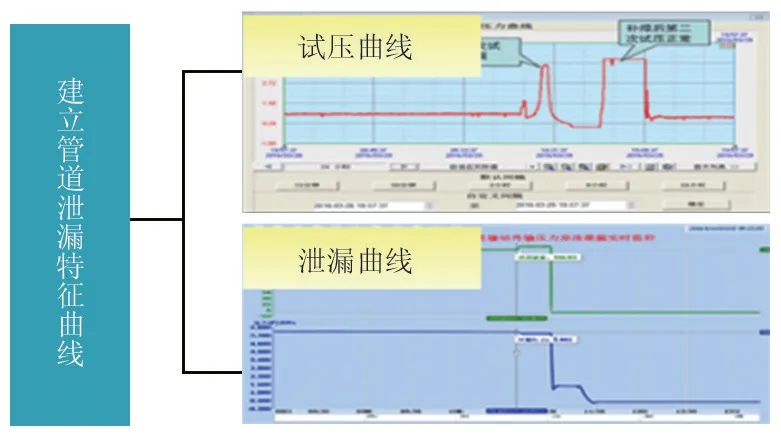

目前80%集油管道泄漏可通过监控系统及时发现并处理(图6、图7)。

图6 管道泄漏监控系统Fig.6 Pipeline leakage monitoring system

图7 管道泄漏特征曲线Fig.7 Characteristic curve of pipeline leakage

3.9 产能建设

以提升系统运行效率、消减安全环保隐患风险为目标,突出“新老结合”,坚持“三结合一优化”(即与老油田系统相结合、与隐患治理相结合、与智能化相结合、优化布局工艺),优化地面流程,加快推进智能化油田建设,不断提升老油田系统运行保障能力。

树立“管道工程”的质量管控理念,落实质量管控多级责任制,立足每个工艺、每道工序、每个节点,严要求,高标准,切实提升工程质量。坚持质量终生制及质量追责制度,加大考核结果在工作量安排及队伍优选方面的应用,提高承包商准入门槛及管理水平。

3.10 探索集输站场智能化运行模式

探索试验了参数在线监测、设备远程调控、流程自动控制等智能化功能,建成119 座无人值守站,实现新建区域井站合一、一级布站,老区二级布站的地面建设新模式,压缩了布站层级,构建了新型劳动组织架构,以提升地面建设水平。

4 认识及下步工作规划

(1)管道上的缺陷不可避免,且随着时间的推移,逐步恶化;人为因素、人类活动和自然环境等均对管道产生影响。必须采用合适的技术手段和完善的管理措施,保障管道的安全性,延长管道的使用寿命[7]。

(2)高后果区不是一成不变的,随着人口和资源环境的变化,高后果区的地理位置和范围也会随之改变,因而管道企业应定期重新识别[8]。

(3)建立高后果区档案,针对I 类管道编制“一线一案”,Ⅱ、Ⅲ类管道按区块编制“一区一案”。

(4)加强管道巡检管理。更新巡检系统中高后果区信息,将高后果区管段设为巡检必经点,巡护人员应每天对所辖高后果区管道巡检2 次,并对高后果区巡检情况进行监督和考核。

(5)开展公众宣传。高后果区所在区域一线生产单位每季度开展一次管道保护公众教育宣传,对高后果区内群众重点普及油气泄漏的紧急疏散、撤离知识,自我防范常识和油气特性知识等。

(6)加密设置高后果区地面标识。确保地面标识清楚易懂、信息准确,能够起到警示作用;每段高后果区起止处各设置1 个警示牌,作出安全提示。高后果区段桩牌间距小于50 m。做好标识桩的日常维护工作,对于丢失、损坏、位置不准的标识桩,及时进行增补、维修、调整。

(7)推进智能化建设。按照“电子巡井、人工巡站、中心值守、区域联动”的模式,2019 年计划升级无人值守站55 座,同时探索“大数据、云计算、物联网”的深化应用,升级信息管理平台,实现智能化管控。

(8)2019 年计划关停17 座低效站点;优化插输集油管网17 条,出油管网63 条。

(9)安塞油田由于管道完整性管理起步较晚,目前尚处于初期阶段,组织机构、管理人员及制度体系不全,尤其管道检测及评价是管道完整性管理的薄弱环节,虽然存在种种问题和困难,但必须牢固树立“绿水青山就是金山银山”的理念,严格落实安全环保责任,加快推进防治双向机制建设,努力提升管道完整性管理水平。