道路桥梁工程建设中的钻孔灌注桩施工技术分析

文/任宇轩

1 前言

在现代道路桥梁工程的建设中,建设方所应用的钻孔灌注桩的工作原理是:施工前要准备好充足的原材料,及时做好清孔工作,需要技术人员在混凝土结构中预先埋设好导管的出料口,并将已经配制好的混凝土材料连续灌入桩孔之中,依次提升注入材料的量,进料口要具备一定的深度,出料口与进料口之间要形成一定的压力,才能将导入的混凝土材料挤压到孔洞中,这样可以确保钻孔灌注桩的质量。技术人员在施工中,会将混凝土的上部作为钻孔灌注桩施工的隔离层,可以将浇筑的混凝土材料持续推到桩口的位置,此时,钻孔灌注桩施工技术全部完成。

2 道路桥梁工程建设中钻孔灌注桩施工技术要点分析

2.1 做好施工准备工作

2.1.1 测量放线施工

技术人员要利用全站仪标记桩位,并在四周设置保护桩,可以为后续施工提供便利条件,技术人员需要检查桩位中心是否偏移,再开展施工操作。

2.1.2 泥浆拌制施工

施工人员应当用优质黏土和膨润土进行拌和,保证泥浆的各项指标都能符合施工的要求。

2.1.3 护筒埋设施工

护筒是由钢板材料制成,直径要比灌注桩的直径宽20cm 以上,长度控制在2.0cm,或者按照具体的施工要求来确定这些数值,在护筒埋设完毕以后,技术人员需要使其高度超出地面30cm,周围用黏土分层夯实以后,避免地下水渗入孔洞中,否则容易因为水分的侵入导致护筒根部出现坍塌的问题。

2.1.4 其他施工准备

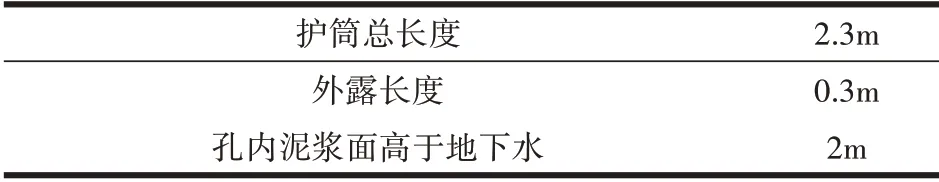

在施工之前,技术人员要设置较为精准的闭合网线,按照需求确认基准点,在附近挖设沉淀池、泥浆池,预备高性能的黏土,接通施工区域的水电,按照实际的要求来埋设护筒,相关数值见表1。同时要及时勘察地质条件,以免钻孔下方存在障碍物影响施工。

表1 护筒施工标准

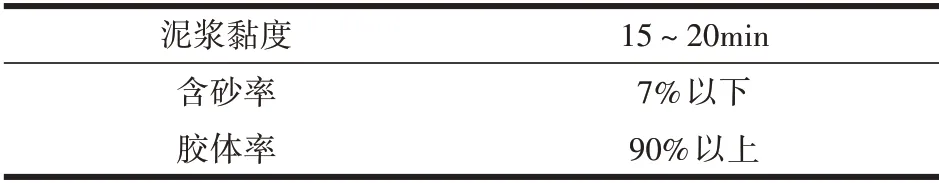

2.2 做好成孔清理工作

在道路桥梁工程建设过程中,应用钻孔灌注桩,会在移除钻杆以后出现沉渣残留的问题,如果施工人员没有及时清除残渣,灌注桩的承载力会变弱,由此可见清理孔洞是非常重要的,可以借助泥浆冲刷产生的压力,排出底部的沉渣,在冲刷过程中,沉渣会处于悬浮的状态,再通过外力的作用就会排出孔洞外,沉渣会随着泥浆的循环流动而带出孔洞,这种方式既可以有效地清理孔洞,也可以保护孔洞壁,所以,在钻孔灌注桩技术应用中配置性能较好的泥浆具有重要意义,可以保障道路桥梁工程的建设质量。如表2 所示,泥浆配制的标准可以参考表内数据,这些数据要成为泥浆配制中的基础数据,施工人员不能就地取材进行配置,而是要使用专业的高塑性黏土配置,通过拌和设备来进行科学的配比与设计[1]。

表2 泥浆配制标准(参考)

2.3 钢筋笼的制作与调放

在公路桥梁钻孔施工中,钢筋笼的钢质材料性能将会影响此环节施工的效果,比如钢筋笼的原材料需要依照方案的需求来设计,材料的直径及型号等参数要有明确的规定,技术人员还要注意钢筋笼的调放设计及长度检验工作,初期调放钢筋笼时,应当将其固定在钻夹底梁上,吊环的长度需要和地梁之间形成正比,技术人员要复核吊环长度,做出二次检验工作,使其可以满足吊环的设计需求,埋入标高以后观察钢筋笼调放的过程,如果不能顺利下放,则需要立即停止所有操作进行全面的检查。比如检查钢筋笼的焊接是否规范,焊接缝与接口处是否需要补焊等等,要禁止施压强制调放,下放的过程需要远离孔壁,以免发生碰撞,避免强制下放导致钢筋笼变形,正确的下放措施是在出现问题时停止下放,并对受阻原因进行检查,及时处理遇到的问题。如果钢筋笼未能垂直吊放,技术人员需要将其完全拉出孔洞再吊放,可能是因为孔洞本身存在垂直角度的问题,所以技术人员应当及时纠正,再次验收以后重新吊放,对钢筋焊接的时间与沉放的时间进行有效的控制。

2.4 混凝土灌注施工

在钢筋笼安装完毕以后,施工队伍就要开展混凝土灌注工作,为了保证混凝土灌注桩的质量能够达到理想的要求,技术人员应重新清理孔洞,将洞中的泥沙彻底排出,测定泥浆指标,用搅拌机与漏斗相互配合,开展混凝土灌注的操作。技术人员要严格控制导管口与孔洞的距离,对混凝土桩的高度进行监测,导管埋入的深入要控制在6cm 之下。为保证灌注桩的施工质量,技术人员要注意参数的控制。如果灌注的高度已经超出了钢筋笼1m 的位置,技术人员就要提升导管高度,如果混凝土灌注的高度已经超出了钢筋笼2m 的位置,技术人员要注意是否需要降低灌注的速度,以减轻灌注的冲击力,避免对钢筋的性能造成影响。

3 道路桥梁工程建设中钻孔灌注桩施工技术的质量控制策略

3.1 断桩控制策略

在现代道路桥梁工程的建设工作中需要应用各类灌注桩,影响灌注桩施工的因素较多,技术人员要对各类因素的影响做好预防措施,比如灌注桩施工中容易产生断桩的问题,技术人员可以采取以下几点措施:首先,施工人员要选择水密性较好且不能存在漏水情况的导管,依照相关的水密性试验及相关编号来依次组装导管,依照桩径尺寸及最大的石粒粒径来确定导管的直径,技术人员可以尽量选择大直径的导管,可以避免卡管。另外施工人员要注意,导管下口的悬空位置不要过大,混凝土要让导管埋入其中达到1m 以上,灌注时导管的深度要处于2~6m 之间,用于灌浆的混凝土材料需要保证较好的流动性且容易拌和,混凝土材料以坍落度在18~22cm 为适宜的标准,满足以上所有标准的混凝土材料才适合灌浆使用,施工人员可以通过应用这些策略来控制断桩的问题。

3.2 缩孔控制策略

道路桥梁工程中的钻孔灌注桩施工中之所以容易出现缩孔的问题,主要是因为孔径比设计的桩径小,如果技术人员没有妥善处理这一问题,就会使钻孔灌注桩的承载力受到负面影响,产生缩孔的原因是钻具的补焊不及时,钻锥出现磨损,导致实际钻孔的尺寸小于设计的尺寸,或因为钻进地层具有大量的软塑土,钻孔之后受到土质膨胀的影响,孔径会慢慢缩小。对于这一问题的防治策略主要包括以下几点,施工人员在应用钻孔灌注桩技术的过程中要定期检查钻头的尺寸,如果发现钻头的尺寸不符合要求,施工人员要进行更换或者补焊,以达到施工的要求,如果施工区域存在大量的软塑土问题,技术人员可以选择失水率较低的泥浆做好护壁施工,增加泥浆的比重,如果缩孔问题比较严重,技术人员则可以停止缩进,用钻具进行扫孔以后,再处理尺寸偏小的问题。

3.3 斜孔控制策略

道路桥梁工程中之所以出现钻孔偏斜的问题,主要是因为钻孔机安装的稳定性较差,或者是因为作业时钻机受到震动所以逐渐移位,或是因为地面的土质软硬分布不均,或是因为土层呈现倾斜状,其中有较大的石头或坚硬物质影响钻机的位置等。只要出现钻孔倾斜的问题,技术人员就可以采用以下几点防治措施,先将施工场地夯实平整以后,用轨道枕木均匀的铺在地上,安装钻孔机时应当使用转盘,在底座的水平位置安装起重滑轮轴,固定好钻杆的卡孔及护筒中心,使之可以保持在同一条直线上,并经常做好检查与校正工作。如果施工区域为不平整的地层,那么建设方可以采用自重较大的钻机,进入不均匀地层以后,碰到孤石可以适当调慢打档速度,可以在偏斜处进行反复扫孔以调整孔洞位置,如果偏斜问题非常严重,那么施工人员就应该将砂黏土填回到倾斜处之后重新钻孔。

4 结语

钻孔灌注桩施工技术是现代工程建设中常用的一项施工技术,因其具有明显的优势而受到广大建设企业的认可,但是在客观施工环境中影响钻孔灌注桩施工效果的因素比较多,所以建设方必须重视施工中的技术管理,考虑到道路桥梁工程施工的特殊性,对周围的施工环境做出全面的考察,尤其是地质条件的考察,保证钻孔灌注桩技术的应用合理,才能维持良好的施工效果,避免出现病桩、断桩等质量事故,从而促进现代道路桥梁工程的全面发展。