强夯置换处理湿陷性黄土研究

文/韩绍利

1 基本情况

项目局部路段路基的软弱土厚度薄,埋深较小,上覆层为次生黄土,对于Ⅱ级非自重湿陷性黄土的桥头段设计采用3000kN·m 强夯法处理地基,以消除路基范围内黄土的湿陷性,提高路基承载力。在3000kN·m 强夯首件施工时,点夯夯击10 次后形成了平均深度在2.514m 的深坑,提锤十分困难,且最后两击的平均夯沉量为22.15cm,不能满足最后两击平均夯沉量不大于5cm 的设计要求,经各方讨论研究桥头段路基改为3000kN·m 强夯置换碎石施工。强夯置换法施工,是利用高冲击能将碎石等材料强力挤入地基中,在地基中形成一个一个的粒料墩,墩与墩间土体形成复合地基,以提高地基承载力,减少沉降。强夯置换范围为护坡道外侧,纵向不小于20m 或2 倍桥台高(两者取大值)。

2 施工前期准备

桥头路基强夯前必须对现场进行调查,通过图纸说明、现场察看、走访各相关单位及附近镇村负责人和村民,确定地下各管线、结构物位置、深度,地上线路的走向及高度,根据情况提前做好施工方案,确定施工顺序。现场要清理干净,排水挖淤,大致整平,坡度较大的可以挖成台阶,以便施工。高处可整修成向外侧的坡度来排水,低洼处应根据地形提前修好排水设施,保证施工场地内无积水。施工便道修筑,确保运输设备通行。施工技术人员应熟悉图纸、合同文件、技术规范和线路控制桩点;规划施工流程图(见图1),制定施工方案,对施工人员进行分工,并进行技术交底;测量组进行测量放线,定出控制轴线、强夯场地边线,标出夯点位置,并在不受强夯影响地点,设置水准基点,以便现场施工测量使用。

图1 强夯置换施工流程图

设备部按照方案组织施工机械进场并检查其性能,对操作人员技术安全交底。进场的机械有强夯机两台:ZTM300 和QU20 履带式强夯机,起重能力分别为30t 和20t,起重能力大于1.5 倍锤重,脱钩方式采用自动脱钩装置,拉绳的一端固定在夯锤上,另外一端固定在计算好高度的索柄上,当牵引上升至预设高度时,拉绳将固定在夯锤上的挂钩拉开,夯锤自由下落,以此控制夯击高度一致。夯锤:夯锤选择圆形锤2 个,吊环为φ 50mm,中心布设4 个φ300mm 排气孔。夯锤重分别为16.83t(用于3000kN·m,第一、二遍夯)和10.75t(用于1000kN·m,满夯)。其他机械分别有:1 台PY220 平地机、5T 装载机1 台、山推160 推土机1 台、YZ20C 压路机1 台、CAT230 挖掘机1 台[1]。置换需要的碎石砾径不大于8cm,为0.5~5cm,含泥量不大于5%,需要经过项目实验室及各方检测合格后直接运至施工位置。

3 强夯置换施工要求

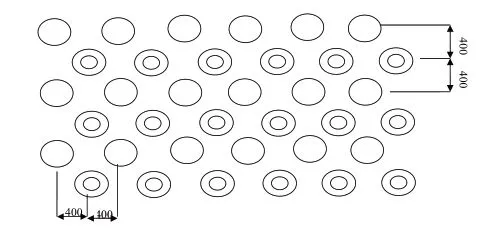

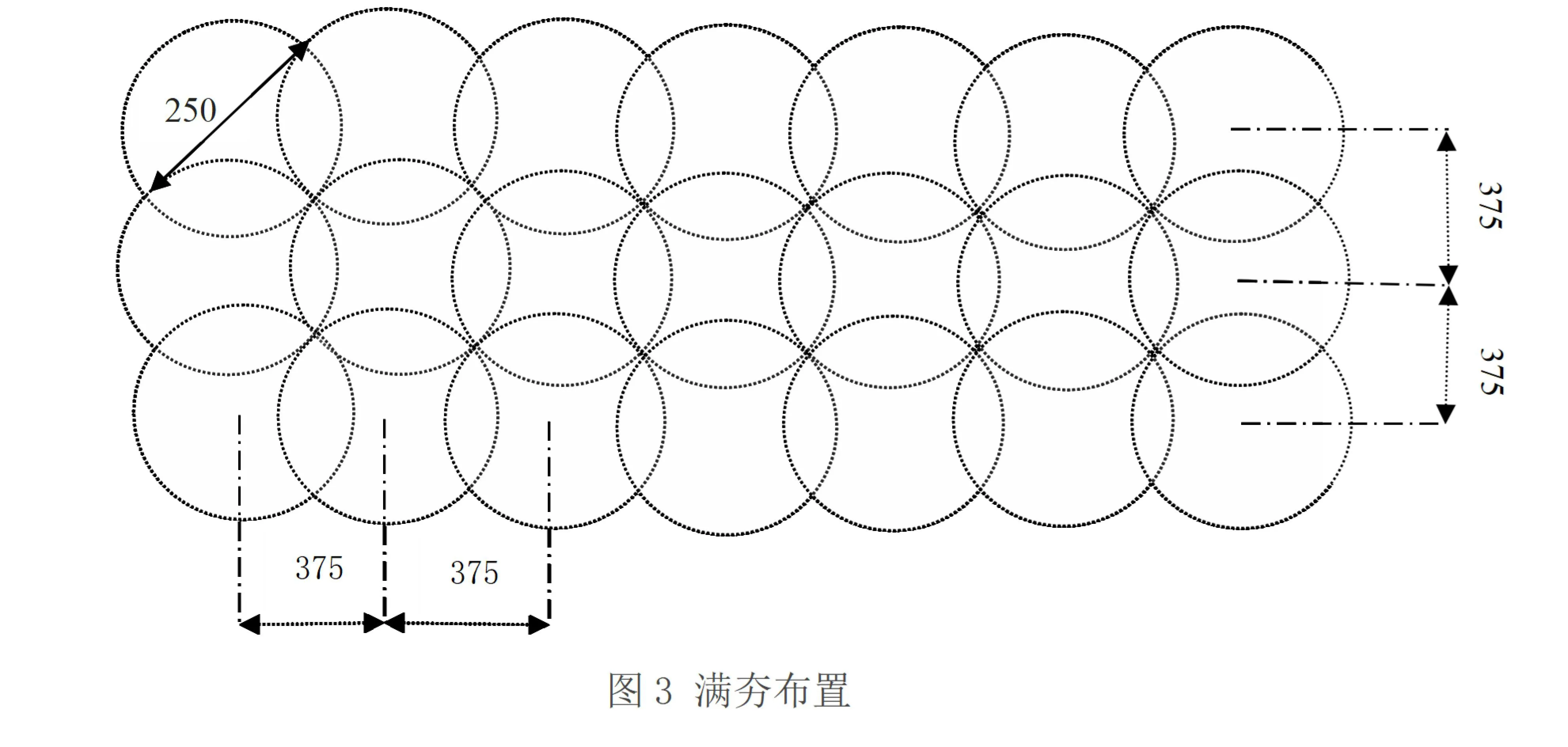

夯点按照图纸设计布置:点夯夯点间距4×4m,正方形布设,为确保地表土的均匀性和较高的密实度采用两遍点夯,第一遍点夯采用正方形布置,间距8m;第二遍夯点在第一遍夯点之间布置,即插夯,间距同为8m(见图2);第三遍满夯布置,间距3.75m,为防止出现“死角(或盲区)”夯印彼此搭接1/4(见图3)。

图2 第一遍点夯位置,第二遍点夯位置

图3 满夯布置

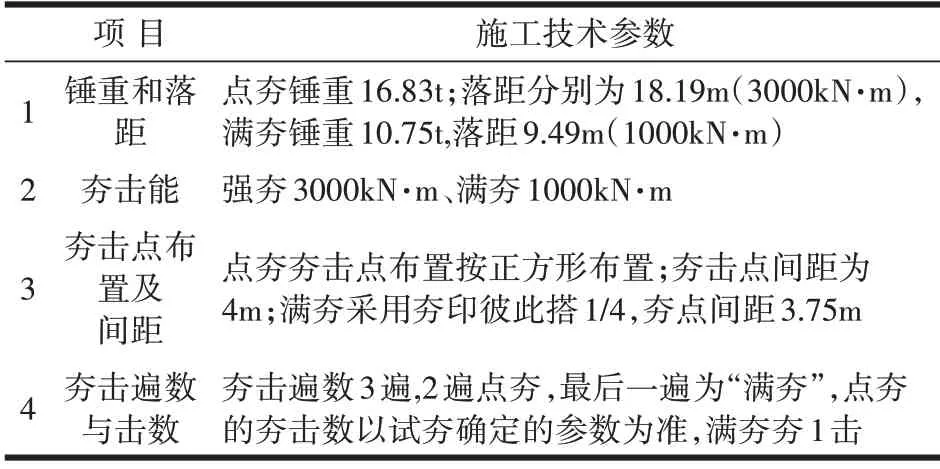

设计及各方现场确定的方案为,第一、二遍点夯:夯击能3000kN·m,第三遍满夯:夯击能1000kN·m,并且要满足点夯夯击最后两击夯沉量不超过5cm;夯坑周围地面不应发生过大的隆起;不因夯坑过深而发生起锤困难问题。根据夯击能计算夯锤落距:H=夯击能/锤重,第1、2 遍锤重16.83t,夯锤落距=3000kN·m/(16.83×9.8)kN=18.19m,第3 遍锤重10.75t, 夯锤落距=1000kN·m/(10.75×9.8)kN=9.49m(见表1)。

表1 强夯技术参数表

强夯施工点夯间隔时间需要根据土中超静孔隙水压力的消散时间来确定。一般湿陷性黄土可取2~4周,但当含水量较低且渗透性较好时可以缩短时间。同时夯坑周围隆起时,也不能继续夯击,要等超孔隙水压力消散后,再继续。本段路基点夯间隔时间取一周。

4 强夯置换施工

在准备好的施工段落上,测量人员用GPS 或全站仪定位,测量夯前地面高程,根据做好的夯点布置图,用钢卷尺在设计强夯范围内按要求布置第一遍夯击能3000kN·m 点夯夯点,用白灰画圆标示。强夯机进场,调整机械稳定,检查夯锤、钢丝绳正常后,确定脱钩高度准确后开始夯击。夯击分段进行,顺序从边缘夯向中央,可一排一排夯,为减少超静孔隙水压力的影响也可间隔跳夯。起重机直线行驶,从一边向另一边进行。当夯坑过深、提锤困难时,在锤击形成的夯坑内用推土机推填进提前准备好的碎石,直至与坑周围原始场地标高齐平,继续夯击,使碎石逐渐向下延长,形成粒料墩,若夯沉量不能满足要求,则继续进行填料和夯击,如此重复直至满足最后两击沉降不大于5cm。夯击过程中安排测量人员用水准仪观测,并记录每一夯的高程,每夯击1 次的夯沉量。一个夯点完成统计总夯击次数、沉降量和碎石用量。第一遍点夯全部完成后用推土机整平场地、重新放样,待土中超静孔隙水压力消散后进行第二遍点夯[2]。第二遍点夯与第一遍方法相同。两遍高能量点夯置换完成后,最后用低能量1000kN·m 满夯,满夯采用夯印彼此搭接1/4,夯点间距3.75m。由于满夯夯击能较低,因此使用另一较小的夯锤。同样根据满夯布置图在地面做好标记,逐行逐列完成。强夯施工完成后,将强夯区表面平整、压实,达到基面验收要求,同时测量地面高程,与夯击前高程计算出沉降量。

5 强夯置换施工注意事项

安全方面:强夯前应对机械设备全面检查,施工现场设专人指挥,并进行试吊、试夯,一切正常方可正式施工;当强夯施工所产生的震动和冲击力可能对邻近建筑物或设备造成危害时,应加强监控,并采取挖减振沟放水等隔振减振措施;当施工点与既有建筑物距离小于50m 时不宜采用强夯施工,应改变施工方法;起吊夯锤时保持匀速,严禁急变速猛甩臂,停止作业时,将夯锤落至地面,夯锤起吊后,臂杆和夯锤下及附近15m 范围内严禁站人;六级以上大风天气,以及雨、雾、雪、风沙扬尘等能见度低时暂停施工保证安全。

质量方面:施工前准备要细致准确,如现场调查要翔实可靠,夯点布置图及计算的各个施工参数准确无误,以避免造成安全质量事故;施工时,对每一夯实点的夯击能量、夯击次数、每次夯沉量、累计夯沉量和填料数量等做好详细的现场记录。每次夯击一遍后要检查有没有漏夯,尤其注意边部的角上位置,如果空白较大应该进行补夯。施工时要保证夯击遍数间隔时间,并做详细记录,施工中可根据实际情况调整施工作业顺序,安排合理施工段落,尽量使各施工段间达到连续夯击。杜绝超静孔隙水压力未消散就施工,确保强夯质量;强夯置换施工完成及时整平碾压,修整坡度,做好临时排水。

6 强夯置换施工技术总结

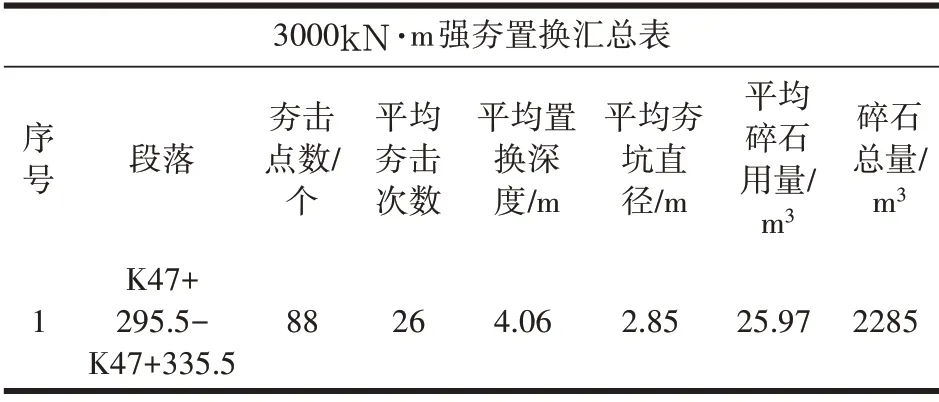

强夯置换处理引起路基沉降,经夯前、后相比较,其平均沉降量为38cm。根据每个夯点的测量数据,得出3000kN·m 强夯置换各个夯点的平均夯击次数为26 击、每个夯坑填料平均用量为25.97m3(见表2)。

表2 3000kN·m 强夯置换汇总表

7 结语

夯前、夯后地基试验情况,在强夯置换施工前后,对原状土及夯后地基进行了检验,主要采用静荷载试验等方法检测地基处理后的地基承载力特征值,用标准贯入试验及密实度试验等有效手段查明原状土体密实度及处理深度等,以检验强夯处理前后的效果。置换后所测点位承载力较夯前均匀,地基的压实度及承载力均得到了很大改善,地基强度得到了提高、土体孔隙得到挤密、湿陷性得以消除,强夯置换后路基压实度达到规范要求。