SA-268TP439铁素体不锈钢有缝焊管胀接试验及其应用

欧凡强 王 健

哈电集团(秦皇岛)重型装备有限公司 河北 秦皇岛 066206

0 前言

我公司承制的某项目核电厂12#机组AP1000常规岛设备—汽水分离再热器(MSR),系引进日本三菱公司设计及制造技术,其中换热器为具有核心技术的关键设备,呈卧式布置在MSR 壳体内部。前三台机组的换热器从日本采购成品,第四个机组2#MSR 的换热器由我公司制造,按三菱技术制造属国内首次。有缝焊管的胀接在我公司尚属首次,为保证胀接接头的安全可靠性,我公司进了胀接工艺试验,并成功应用于产品制造,实现了MSR 制造技术100%国产化目标。

1 试验前提

1.1 试样的母材 试验用材料与产品相同,且取自产品同炉批材料,以具有一定的代表性。

(1)为节约材料,管板试样厚度取130mm 而非产品厚度,覆盖产品的胀接长度即可。管板试样表面堆焊,模拟产品管板进行了一次热处理。

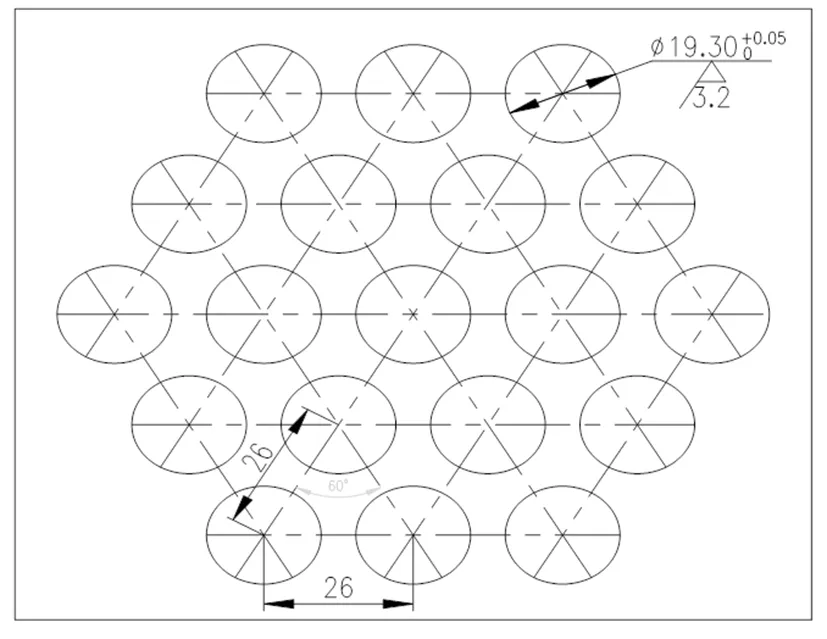

管板试样的孔径及公差、表面粗糙度、管孔布局、节距及公差与产品一致。管孔加工的所用设备、刀具及切削参数与产品管板相同。管孔布局呈正三角形排列,见图1。

图1 试样布孔图

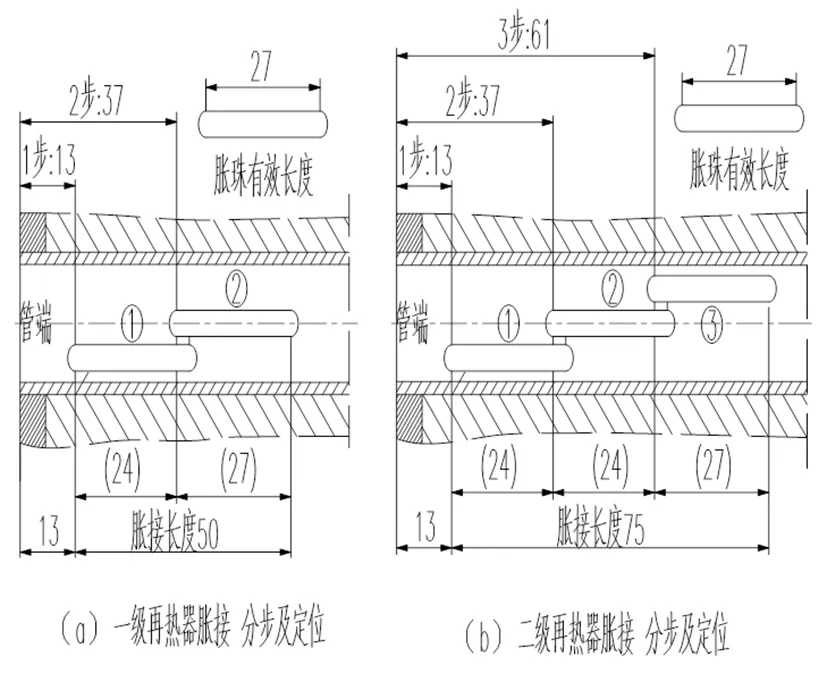

图2 分段胀接工艺

(2)产品的换热管为U 形鳍片管,伸入管板的部分为光管。成品管子直管阶段为光管,光管由平轧钢带采用不填充金属的自动焊接工艺制造,焊后进行去应力退火,经涡流、超声波及气密性检验,再进行鳍片制作及弯管等。

管子试样在产品直管阶段随机切取,覆盖产品的每个批次。试验用管子的直径、壁厚及公差与产品光管部分一致,即Φ19.05±0.13mm×1.65±0.165mm(一级再热器)、Φ19.05±0.13mm×1.75±0.175mm(二级再热器)。试验用管子每种规格各取25根,单根长度245mm。

胀接前,管子与管板堆焊层表面对称点焊3 点固定,一是模拟产品管子管板焊接后再胀接的实际情况,二是防止管子在胀接过程中的转动。拔脱力试验前采用机加工方式去净焊缝。

1.2 胀接工艺 为避免对管端焊缝胀裂或产生其它不利的影响,距离管板表面13mm(约1/2英寸)开始胀接,根据设计要求的胀管总长度(见图2):一级再热器胀接总长度50mm,二级再热器胀接总长度75mm),确定分段胀接工艺:一级再热器的每根管子分成两段胀接完成;二级再热器的每根管子分成三段胀接完成。胀珠长度选择27mm,每段之间重叠胀接3mm。每根管分段胀接次序:由管板焊缝侧向管子侧分步进行,胀完第一段后,进行下一段的胀接,使胀接过程金属流动朝管子侧一个方向走,应力分布合理。

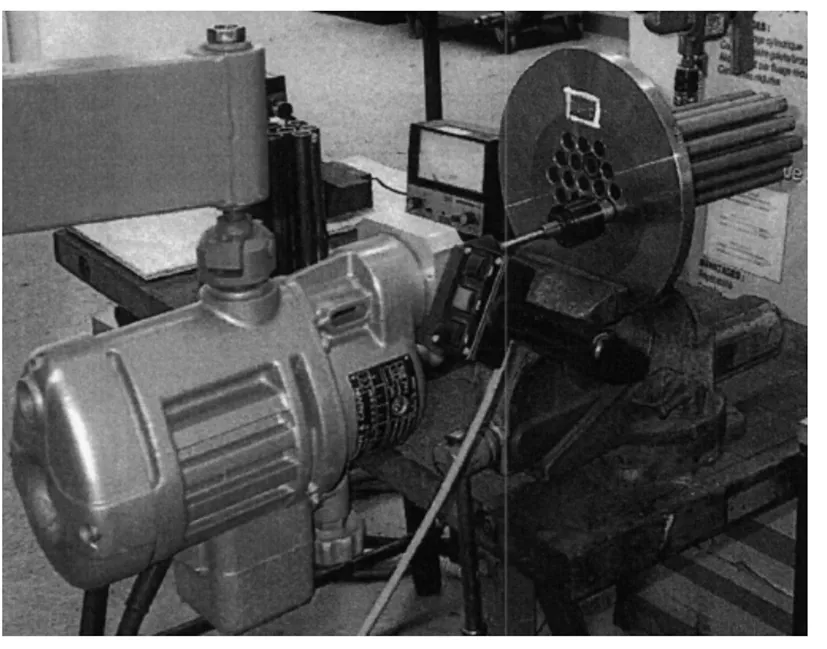

1.3 胀接设备及工具 采用新机电式胀管机(俗称“象鼻式胀管机”),最大输出功率1000瓦,转速范围120~680r/min,四档可调。动力头悬挂在曲臂上可三个方向自由移动,框架和曲臂承担动力头的重量及平衡胀接过程中的扭矩,人工只需将胀管器引入管内保证同轴及定位即可,减轻工作强度,避免了传统的悬挂平衡器+人工手持胀管机操作引起偏胀等缺陷,经实际产品胀接检验,证明比日本引进技术先进合理。

设备具有信号反馈系统,可预先设定功率值及转速。随着胀紧程度的加深,胀接扭矩变大,胀管机电流亦增大,最终效果是胀管功率的增加。当胀紧程度达到设定功率后,胀管机自动停止胀管,一段时间后反转退出,实现自动胀管,所以管子与管板的胀紧程度,最终是通过胀管机使用功率来控制的。设备运转特性(预热特性):连续运转10~15分钟/中功率条件下,输出功率稳定在1%以内。见图3。

机械胀管器为胀壳、胀杆及胀珠(三珠)式结构,胀管范围为:14.8~16.8(1级);14.6~16.6(2级)。胀管器的冷却及润滑使用丙酮。

图3 机电式胀管机与胀管器

图4 管孔及管子尺寸测量

2 胀接试验及结果

2.1 尺寸测量 按照标准管子所允许的尺寸偏差波动较大,为减小测量误差对试验结果的影响,管板试样和管子试样胀管段的结合部分,按下述要求测量数据。

(1)管孔孔径测量三个截面A、B、C,每个截面测量互相垂直的两个方向,同时记录测量截面在孔深度的位置,见图4。

(2)管子外径,对应于管孔测量截面的深度的位置,测量相对应的管子外径,每个截面4个数据,取算术平均值。

管子穿入管孔时,使管子测量截面与管孔测量截面对应一致。胀后管子内径测量采取相同原则。

(3)管段壁厚,取自管子两端,每端测量互成90°,每根管共四个读数,取算数平均值,用壁厚千分尺直接测量。考虑误差,管子壁厚不宜用管子外径减去管内径计算的方法。

2.2 胀管试验及验收标准 胀接后的接头,按下列顺序进行试验(检验)与验收。

(1)宏观及表面检验 设置不同胀紧程度进行试样胀接,检查管子胀接部份的表面应光滑,不允许存在划痕、凹槽、凸起、过渡区锐角、母材或焊缝的裂纹。胀管的终止点,不允许存在不规则现象,如条纹、刮伤、凹槽等。分段胀接重叠区表面均匀光滑,不允许有大于0.08mm的凸起。使用内窥镜检查,均为合格,解剖后胀接区经PT 检验无任何线性显示。

(2)尺寸检验及管壁减薄率 胀完后测量管子的内径,其位置对应管板试样及管子试样测量的截面,每个截面测量互相垂直的两个方向,按公式(1)计算管壁减薄率:

式中:

Rp——管壁减薄率%

D——管孔直径mm

d——胀后换热管内径mm

t——胀前管子壁厚mm

胀接技术条件要求的管壁减薄率控制在3~6%之间。

(3)拔脱力试验

按照技术条件的要求,单个接头的拔脱强度≥25.4KN(一级再热器);29.5KN(二级再热器)。考虑胀接均匀一致性,控制拔脱力上限均≤40KN。

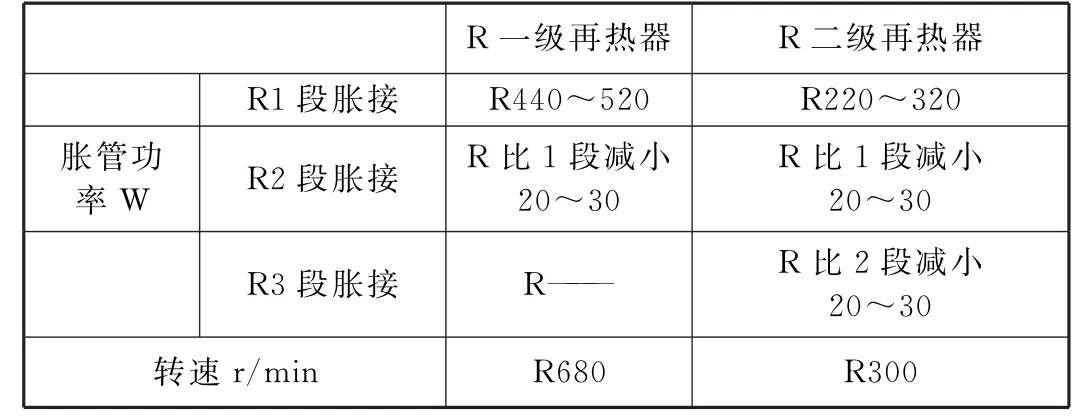

2.3 试验结果 据试验结果,综合考虑胀管后管壁减薄率及拔脱力因素,整定后的胀接工艺参数匹配之一(见表1),用于产品的胀接。

表1 整定的胀接工艺参数匹配

考虑胀管过程金属在轴向的膨胀方向,后段胀管参数较前段要适当减小,以消除后段胀接对前段已胀完部分的影响,后段也能满足管壁减薄率的规定。

二级再热器的管子壁厚虽然比一级再热器管子壁厚度大,由于使用了较低的胀接转速,扭矩大,胀接功率仍然低于一级再热器。

3 产品应用及生产中的控制

3.1 胀接顺序 由于机械胀管会使管壁碾薄而导致管子轴向产生伸长,产品管子的胀接是在密封焊之后进行的,伸长趋势朝向管子尾部R,考虑鳍片结构的特殊性以及管子所受到的支撑结构约束情况,胀接顺序选择:先从管板的中部开始进行胀接,依次呈放射状向周围胀接,这样管束变形及应力分布最为合理。不允许对同一根U 形管的两个管端同时进行胀接操作。

3.2 试样检查 定位深度检查合格后,将胀管器调节环上的定位螺钉再次旋紧,并点焊3点均布固定。

每个班结束后,使用相同胀接功率胀接2个头检查。每次更换胀管器当班操作者也要胀接2个头检查。更换设备或修理设备也要重复胀接2个头检查。试样检查是综合检验设备、工具、工艺及操作的有效手段。

3.3 管壁减薄率检查 对已经胀接好的成品管子进行管壁减薄率抽查,方法是:穿管前先测量好管孔实际尺寸及管子实际尺寸。根据要求的管壁减薄率3~6%,按公式(2)反算好管子胀后内径应达到的尺寸范围,用内径百分表直接测出胀后管子内径是否符合要求。管子胀后内径:

式中符号与公式(1)相同。

检验频次:每个班不低于胀接接头数量的1%,对于管壁减薄率不够3%者,可以按整定功率参数的上限补胀一次。补胀操作实施完整的分步胀接工艺。

3.4 设备及工具检查 每胀接3个头,胀管器用丙酮充分浸泡、冷却、清洗及润滑。每胀接10个头,拆解胀管器,进行一次目视检查,胀杆及胀珠表面无裂纹、凹坑、过度磨损等,胀壳开槽边缘无挤压产生的飞边等。胀接过程中如有异常,随时检查胀管器。每套胀壳、胀杆及胀珠最多允许胀接1000个头更换。

3.5 清洁度控制 为防止不锈钢材料发生性能劣化以及品质降解,胀接过程进行清洁度控制,限制污染物以防止污染的发生。

及胀接操作环境在二级清洁区进行。管端部以及管子内壁胀接区域无异物,用不起毛的白布蘸丙酮进行擦拭清理,直到白布不变色。胀管器用上述相同的方法清洗。所有操作佩戴清洁的手套进行。

管子以及胀接操作可能接触到产品的其它部位,不得直接接触下列低熔点元素以及它们的合金,如铅、汞、锡、锑、锌、砷、镉、铋等。事先检验好工具及辅助资材。胀接过程中的冷却及润滑使用丙酮,不得使用油或油脂。

每班胀接完成后,用不起毛的白布及丙酮擦拭管端、管板表面及管子内表胀接区域。

3.6 产品检验结果 一台MSR 的一、二级再热器共计约6000个接头,内窥镜逐个检查胀后管子内表面,100%合格。产品管壁减薄率抽检部分100%一次合格,无补胀现象。换热器经历单独水压试验及与壳体组合水压试验检验一次合格。证明了胀接工艺的可靠性以及生产中控制措施的有效性。

4 结语

(1)对于SA-268TP439铁素体不锈钢有缝焊管的胀接,宜使用机械胀管工艺,采用分段胀接方式来满足总的胀接长度是可行的。

(2)SA-268TP439铁素体不锈钢有缝管具有良好的可胀性,胀接后解剖试样没有裂纹等缺陷,产品管子胀接也没有裂纹出现。

使用新机电式胀管机及相应型号的胀管器,配以合理胀接工艺参数胀接MSR 一、二级再热器管子与管板,可以满足管壁减薄率、拔脱力及表面质量的要求。适宜的胀接工艺参数匹配:一级再热器胀接功率440~520W,相配转速680r/min;二级再热器胀接功率220~320W,相配转数300r/min。每步胀接递减功率,以利于金属合理流动,消除后段胀接对前段的影响。