多孔石墨烯用作丁烷氧化脱氢催化剂

宁国庆,唐晓丽

(1.中国石油大学(北京)重质油国家重点实验室,北京 102249;2.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

1 引言

丁烯和二丁烯是生产塑料、橡胶等化学品的重要中间体[1-2],正丁烷氧化脱氢是生产碳四烯烃的传统方法,人们对于采用V-Mg-O,Ni-Mg-O,Ni-Mo-O 等催化剂的催化氧化脱氢过程已经有了较为广泛深入的研究[3-7]。然而,这一类氧化脱氢反应存在氧化深度不易掌控、碳四(C4)烯烃选择性较低的问题。因此,找到活性适宜的氧化脱氢催化体系十分关键。与传统的金属脱氢催化剂不同,煤、活性炭、石墨、碳纳米管等碳材料作为新类型的氧化脱氢催化剂受到了广泛关注。例如,Maldonado-HoAdar等[8-9]发现当焦炭沉积在Ni-Mo-O催化剂上并用于正丁烷氧化脱氢反应时,不仅有催化活性,而且表现出了比纯的Ni-Mo-O催化剂更高的活性和选择性。Liu等[10]发现碳纳米管(CNTs)对1-丁烯氧化脱氢反应具有活性,反应副产物只有CO、CO2以及少量的丙烯存在,在长达20 h的诱导期内,采用氧烯比为1时,1-丁烯的转化率和丁二烯的选择性分别稳定在45 %和29 %。苏党生[11]等人在碳纳米管以及表面改性的碳纳米管作丁烷氧化脱氢催化剂方面展开研究。结果发现,经过表面P改性以后,P改性CNTs的C4烯烃收率由原来的1.6 %提高到了13.8 %。相比于金属催化剂,改性CNTs具有更高的C4烯烃的选择性,尤其是丁二烯的选择性。在低的氧烯比条件下,P改性CNTs能够运行100 h而保持较高的C4烯烃选择性。他们将P改性CNTs较好的催化效果归因于C=O基团。Jang 等[12]对比了玻璃碳球、单壁碳纳米管、活性炭、石墨烯和石墨对正丁烷氧化脱氢催化效果的影响。结果发现,具有石墨结构的碳材料具有较高的烯烃选择性以及较低的碳氧化物(CO和CO2)生成率。

在以前的研究中,本课题组实现了流化床中多孔石墨烯的批量制备[13],这种多孔石墨烯具有高达1654 m2/g的比表面积、丰富的表面缺陷位,而且可以方便地实现元素掺杂,是作为碳材料催化剂的理想选择。然而,到目前为止,还没有采用这种多孔石墨烯作为丁烷氧化脱氢催化剂的研究报道。这里,我们首次利用气相化学沉积法制备的多孔石墨烯作为丁烷氧化脱氢的催化剂,研究了反应温度、氧气用量等反应条件对多孔石墨烯催化性能的影响。结果表明,多孔石墨烯对正丁烷氧化脱氢反应具有明显催化活性,比碳纳米管表现出更高的正丁烷转化率与C4烯烃(丁烯和丁二烯)选择性(大于40%),在550 ℃时C4烯烃的收率达到最大值21.1 %。

2 实验方法

2.1 多孔石墨烯的制备

(1)氧化镁模板制备

取球形轻质氧化镁70 g,按质量比1∶10的比例与蒸馏水混合后,在圆底烧瓶中煮沸回流。24 h后氧化镁变成片状氢氧化镁,抽滤得到的滤饼在100 ℃烘箱干燥。烘干后的滤饼用粉碎机粉碎,并在550 ℃马弗炉中煅烧1 h,氢氧化镁脱水得到多孔片状氧化镁。

(2)多孔石墨烯制备和纯化

采用甲烷作为碳源制备多孔石墨烯。反应在流化床反应器中进行,在氩气气流(1 L/min)下升温至900℃后,通入甲烷气体(1 L/min)并将多孔片状氧化镁(30 g)从进料口投入反应器中。反应20分钟之后停止加热,关闭甲烷,在氩气保护降至室温,取出样品。反应后得到的样品使用盐酸进行纯化处理,烘干后备用。

2.2 材料表征

对所制备的材料进行了透射电子显微镜(TEM,JEM 2010,操作电压120.0 kV)和扫描电子显微镜(SEM,Quanta 200F)观测、比表面积和孔分布测试(Micrometritics ASAP 2010)、热重分析(Mettler Toledo TGA/SDTA 8510,升温速率5℃/min)、拉曼分析(RM2000拉曼光谱仪,波长633nm)、X射线光电子谱(XPS,PHI700)和原子力显微镜(AFM,SPM-9600)观察。

2.3 丁烷氧化脱氢反应性能评价

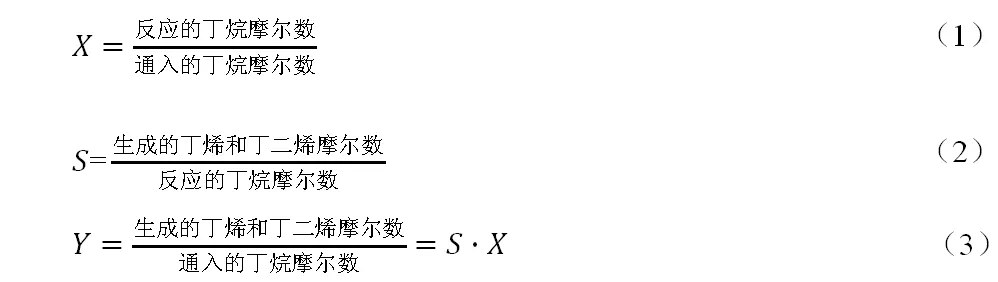

丁烷氧化脱氢反应在内径10 mm的固定床石英管反应器中进行,装置流程示意图如图3.1所示。典型的实验中,将0.3 g催化剂装入石英管反应器的中部,催化剂上部和下部的空间装填石英棉。在氮气气流下(18 mL/min)升温至400 ℃,引入氧气(1 mL/min)预处理1 h,然后升温至反应温度500℃,通入原料1-丁烷(1 mL/min)反应2小时。对反应过程中产生的尾气中的组分含量进行色谱在线分析(SP-6890,装有氢火焰检测器和热导检测器)。丁烷转化率(X)、碳四烯烃选择性(S)和碳四烯烃收率(Y)分别通过下面的公式1-3计算。

3 结果与讨论

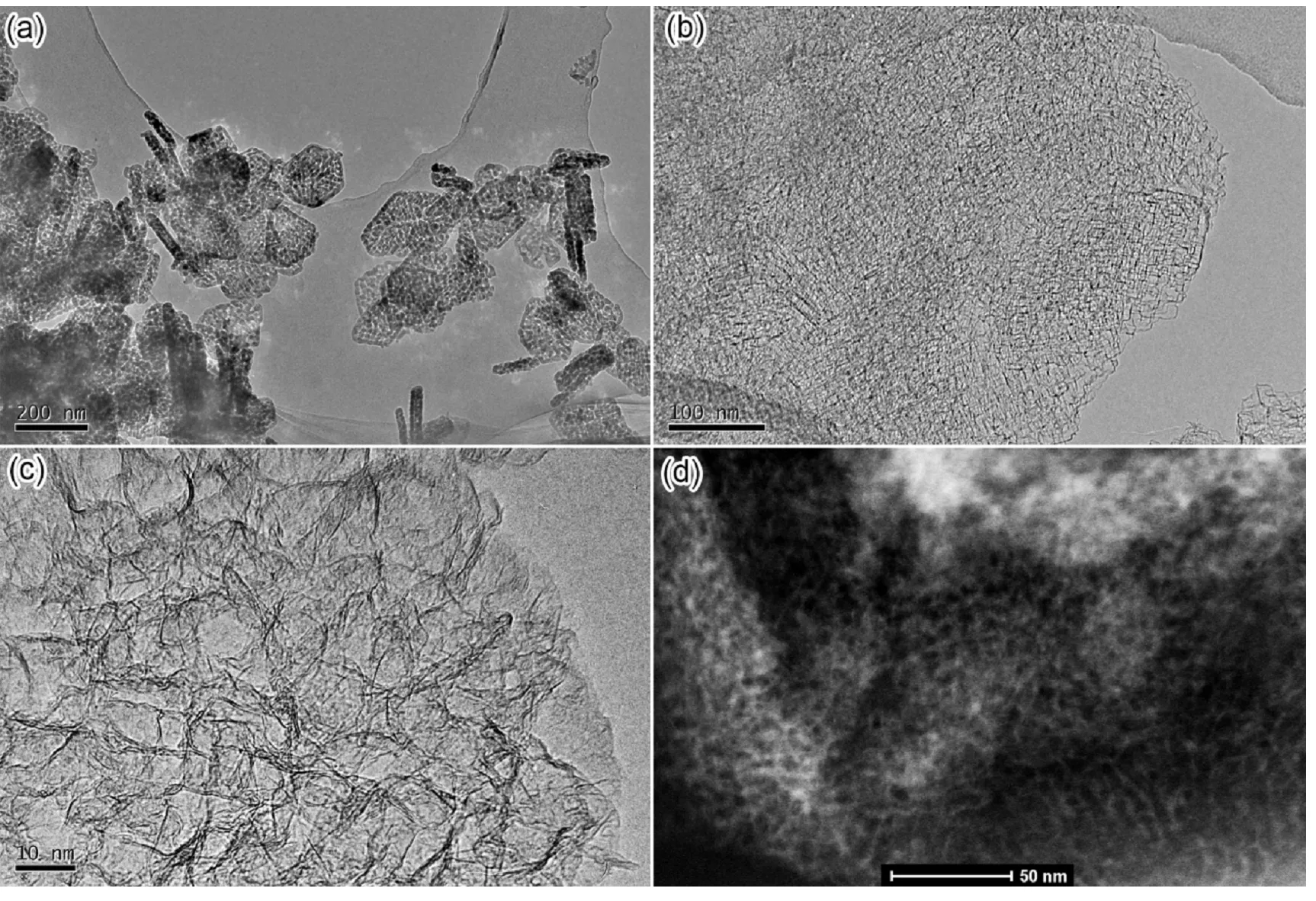

图1 氧化镁模板(a)和多孔石墨烯(b、c)的TEM照片 ,多孔石墨烯的扫描透射电镜(STEM)照片(d)

图1a为经过24 h水煮处理以后的氧化镁模板剂,氧化镁的形貌已经由原来的球形变成了尺寸大小200~500nm的多孔片层状。TEM观察(图1b和c)显示通过气相化学沉积法制得的石墨烯呈现片状结构,表面存在许多直径约10nm的介孔结构,在这些孔的边缘可以看到1~2层的边缘线,这些线表示石墨烯的层数为1~2层。这中少层多孔结构使得多孔石墨烯具有超高的比表面积(最高达1700 m2·g-1)。在扫描透射图片(图1d)中,我们可以更清晰地观察到多孔石墨烯表面存在的介孔结构和孔所形成的通道。

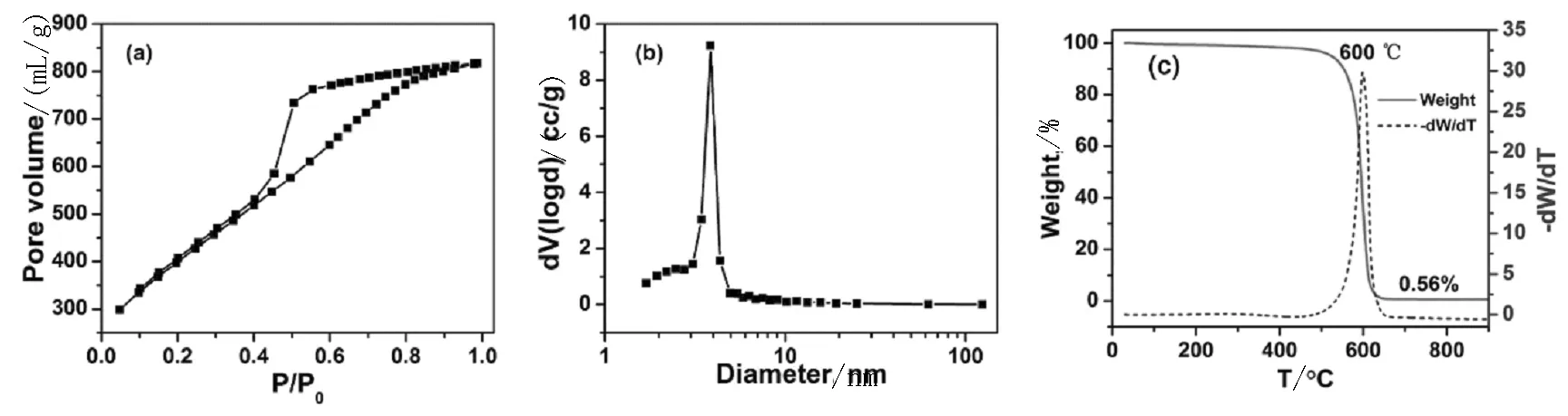

图2 多孔石墨烯的氮吸附脱附等温线(a)、孔径分布(b)和空气气氛下的热重曲线(c)

如图2a所示,多孔石墨烯的氮吸附脱附等温线属IUPAC分类中的Ⅳ型等温线。当处于低压区(0< p/p0<0.2)时,吸附曲线表现为一条直线,此时氮气以单层到多层吸附在微孔的内表面,说明样品中有一定量的微孔;而在中压段(0.4

图2c为多孔石墨烯的空气气氛中的热重分析曲线。从图中可以看到多孔石墨烯在500 ℃下开始失重;当温度达到600 ℃时,失重速率最大。在丁烷氧化脱氢反应时,反应气体中的氧气浓度(5 %和10 %)远低于空气中氧气浓度,因此,当反应温度在600℃以下时,多孔石墨烯催化剂不会氧化烧蚀损失。900℃时的样品残余量0.56 %,表明多孔石墨烯的纯度达到99.44 %。

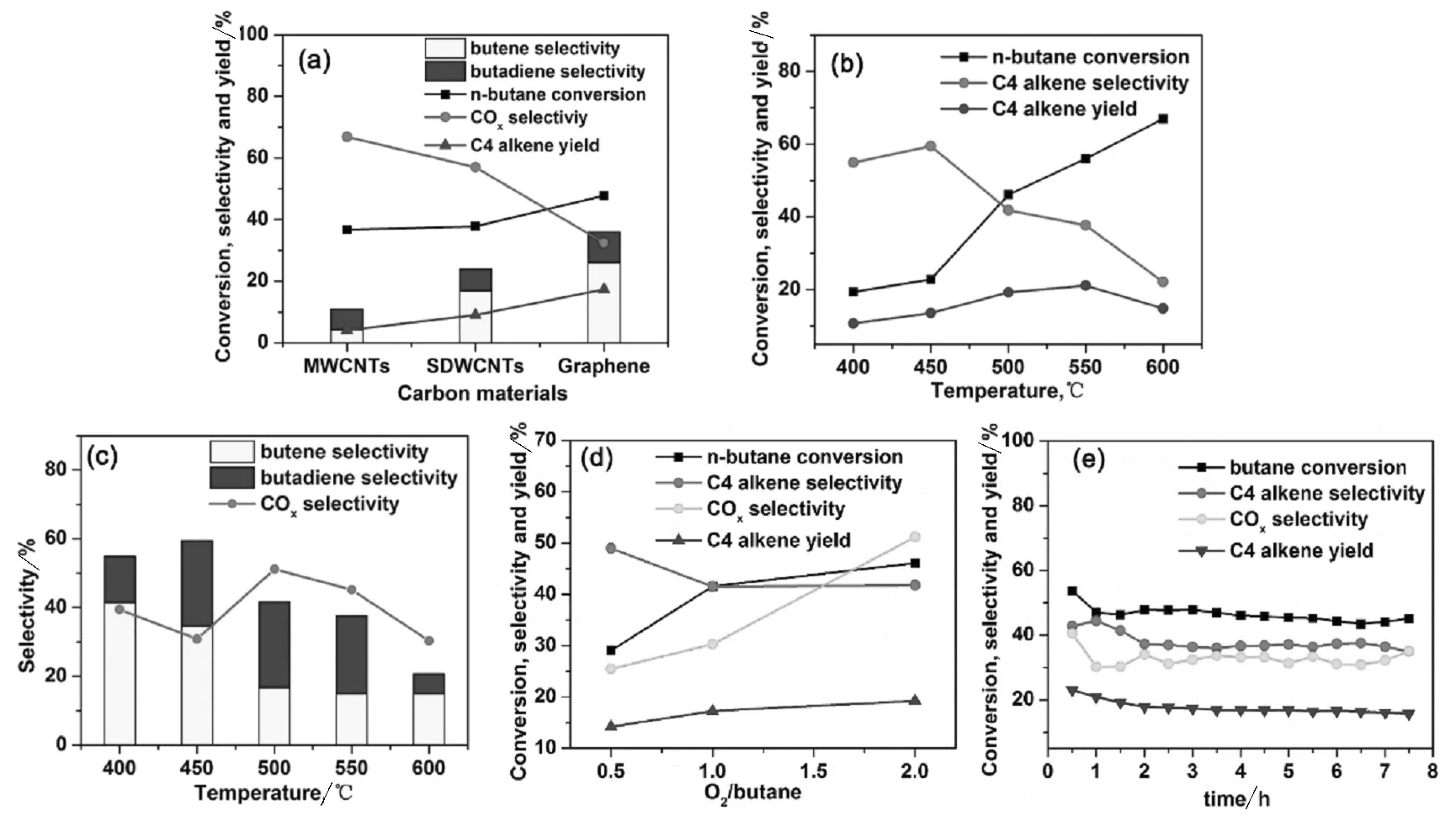

图3 (a)多孔石墨烯与多壁、单双壁碳纳米管催化效果对比( 0.3g催化剂装填量,下同,nbutane/nO2/nN2=1/2/17,Ft=20 mL/min,T=550 ℃);(b)温度对丁烷氧化脱氢反应的影响和(c)不同温度下的产物分布(nbutane/nO2/nN2=1/2/17,Ft=20 mL/min);(d)氧烯比对正丁烷氧化脱氢反应的影响(nbutane/nO2/nN2=1/1/18,Ft=20 mL/min,T=500 ℃);(e)时间对正丁烷氧化脱氢反应的影响(nbutane/nO2/nN2=1/1/18,Ft=20 mL/min,T=550 ℃)。

将多孔石墨烯、多壁碳纳米管和单双壁碳纳米管分别用作丁烷氧化脱氢反应的催化剂,对比了它们的催化性能。我们采用气相化学沉积法,按照以前报道的方法分别制备了多壁碳纳米管[14-15]和单双壁碳纳米管[16]。如图3a所示,单双壁碳纳米管比多壁碳纳米管的丁烷转化率有略微提高,碳氧化物(CO和CO2)有所下降,丁二烯的选择性基本不变,而丁烯(1-丁烯、异丁烯和顺、反-2-丁烯)的选择性则大幅提高,综合结果是单双壁壁碳纳米管的C4烯烃收率(9.1%)较多壁碳纳米管提高了5.0个百分点。而当采用多孔石墨烯为催化剂以后,丁烷的转化率以及C4烯烃(丁烯和丁二烯)的选择性均有大幅的提高,碳氧化物(CO和CO2)生成量则明显下降,最终得到了17.4%的C4烯烃收率。多孔石墨烯的催化效果优于单双壁碳纳米管和多壁碳纳米管,是由于多孔石墨烯具有更加松散的多孔结构、更高的比表面积和丰富的表面缺陷位,从而提高了正丁烷与催化剂的接触面积和催化活性。

进一步,我们考察了温度对多孔石墨烯催化丁烷氧化脱氢反应的影响。尾气检测结果表明:主要的反应产物有乙烯、丙烯、丁烯(1-丁烯、异丁烯和顺、反-2-丁烯)、1,3-丁二烯以及碳氧化物(CO和CO2)。当温度≥500℃时,还可以检测到少量的裂解产物,如甲烷,乙烷,丙烷等。从图3b可以看出,随着温度的升高,丁烷转化率增大,当反应温度由450 ℃增加到500 ℃时,丁烷转化率增加最大,由22.8%升高到46.1%。随着温度升高,C4烯烃的选择性总体降低,这是因为当温度升高时,一方面少量丁烷发生热裂解反应,裂解产物含量增大;另一方面温度升高有利于深度氧化反应,生成了CO和CO2气体。综合丁烷转化率和C4烯烃选择性两方面的因素,C4烯烃的收率则呈现出随温度升高先增大后降低的趋势,在反应温度为550 ℃时达到最大值21.1 %。图3c给出了不同温度下丁烯(1-丁烯、异丁烯和顺、反-2-丁烯)、丁二烯和碳氧化物(CO和CO2)的选择性分布。可以看到,丁烯的选择性随温度升高而降低,在500 ℃以后基本不变;丁二烯的选择性则是随着温度升高先增大后减小,在400~550 ℃保持着较高值,500 ℃最高达25.04%,这一结果远远超过传统的V/MgO催化剂;碳氧化物的选择性在500 ℃达到最高值45.2%。

如图3d所示,当氧气含量较低(氧气/丁烷的摩尔比,氧烷比,为0.5)时,丁烷转化率、碳氧化物的选择性均较低,虽然C4烯烃具有较高的选择性,但是C4烯烃的收率较低;当氧烷比提高到1时,丁烷转化率和碳氧化物选择性上升明显,C4烯烃选择性有所下降,C4烯烃的收率提高3个百分点;而当氧烷比进一步提高到2时,丁烷转化率和C4烯烃选择性变化不明显,而碳氧化物的选择性有较大幅度提高,表明深度氧化反应大量增加。由此可见,氧烷比为1时较为有利于获得较高的烯烃收率。

我们对多孔石墨烯催化剂进行了7.5 h的寿命考察。从图3e中可以看到,在最初的一小时内,丁烷转化率和C4烯烃的收率均出现轻微下降,而在随后的6.5 h丁烷转化率、C4烯烃选择性、碳氧化物的选择性基本保持稳定,C4烯烃的收率呈缓慢下降的趋势,在2~7.5 h内,C4烯烃的收率仅下降2%,说明在实验条件下,多孔石墨烯催化剂具有较强的稳定性。

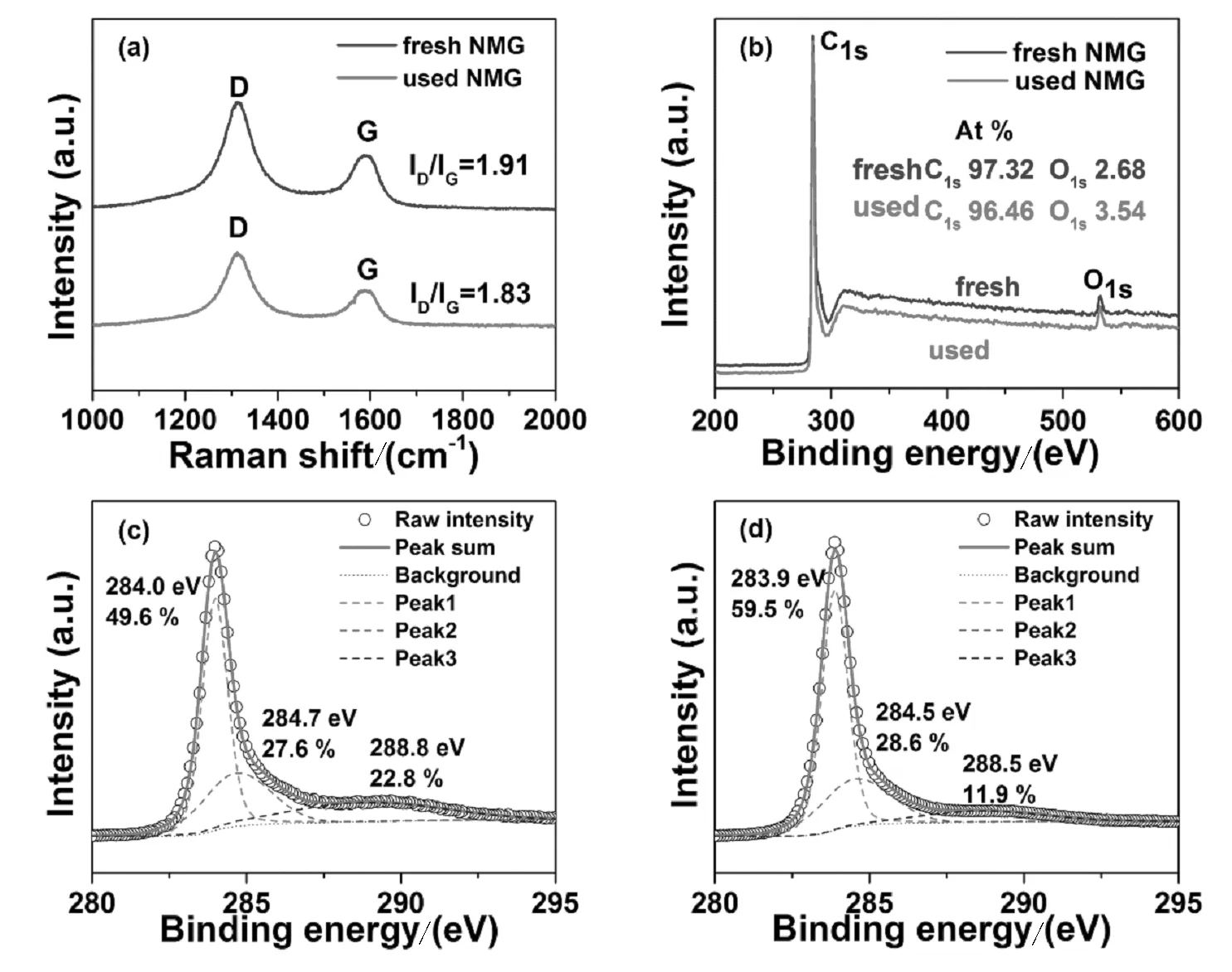

图4 反应前后多孔石墨烯的拉曼谱图(a);反应前后多孔石墨烯的XPS谱图(b);反应前多孔石墨烯C1s分峰拟合(c);反应后多孔石墨烯C1s分峰拟合(d)

为了进一步探讨多孔石墨烯催化丁烷氧化脱氢的反应机理,我们对反应前后的多孔石墨烯分别进行了拉曼和XPS分析。从图4a中可以看到反应后多孔石墨烯D带与G带的比值ID/IG由反应前的1.91降到了1.83,说明反应后多孔石墨烯的表面缺陷位减少了,这可能是由于反应的进行使表面缺陷的结构发生了改变。如图4b所示,反应前后多孔石墨烯中的碳含量分别为97.32%和96.46%,样品中含有的少量的氧主要是由于样品吸附空气中的氧气所致。C1s峰可分成位于284eV、284.7eV和 288eV的三个峰,分别对应sp2 C、C-O、C=O。对比图4c和4d可以看到,反应前后C-O键的含量变化不大,sp2 C的含量从49.6%增加到59.5%,而C=O键的含量则从22.8%降低到了11.9%。可见,丁烷在多孔石墨烯上的氧化脱氢反应的实质是C=O与丁烷分子发生作用,从而生成了产物丁烯和丁二烯。由于多孔石墨烯存在着大量的表面缺陷,当这些缺陷与氧气分子接触时就可能会与其结合形成C-O键和C=O键。C=O键是一个富电子的亲核基团,而丁烷分子缺电子,当它与C=O相撞,C-H键发生断裂,脱掉一个H,两个C=O就会使丁烷分子脱掉两个H原子变成1-丁烯或2-丁烯;如果两个C=O进一步与丁烯分子反应则会生成丁二烯。

4 结论

我们采用化学气相沉积法制备的石墨烯为1~2层的片状多孔结构,具有超高的比表面积(1439 m2·g-1),氧化失重温度为600 ℃,在氧化脱氢的反应条件下具有良好的稳定性。所制备的多孔石墨烯比多壁碳纳米管和单双壁碳纳米管具有更高的丁烷转化率和C4烯烃选择性以及更低的碳氧化物选择性,碳四烯烃的收率也有较大幅度提高。以多孔石墨烯为催化剂,丁烷氧化脱氢反应的最佳反应温度为550 ℃,此时,碳四烯烃的收率达21.1%;并且具有较高的丁烯和丁二烯选择性,丁烯选择性在450 ℃时达到59.5%。多孔石墨烯催化剂有较好的稳定性,可以在7.5 h的反应中保持稳定。根据拉曼光谱和XPS元素分析推测,多孔石墨烯催化丁烷氧化脱氢反应中,其表面缺陷与氧结合形成C=O基团是重要的催化活性位点。