氢化钛预处理方式对泡沫铝生产的影响

李昊 张庆福 李帅 周云鹏

(1.格莱克斯新材料(营口)有限公司 辽宁营口 115000 2.辽宁融达新材料科技有限公司 辽宁营口 115000)

泡沫铝金属有这特殊的孔结构,使其具有阻尼、降噪、散热等性能,拥有着广泛的应用前景。从研究技术上制备看大孔径、低密度、高孔隙率、高强度的泡沫铝金属是目前生产技术上需要突破的重点。从其生产工艺来看对于选择合适的发泡剂,能够有效控制发泡过程显得至关重要,目前工业上较多使用氢化钛作为熔体发泡法制备泡沫铝的发泡剂,然而氢化钛性质活泼,可控性差成为泡沫铝生产中极为不稳定的因素。本文使用氢化钛作为发泡剂,通过不同的预处理方式,钝化其活性,并将其用于溶体发泡法的生产工艺中,根据制备的泡沫铝性能得到最佳的预处理方式。

1 实验部分

(1)氢化钛的预处理。将氢化钛(宝鸡泉兴钛业有限公司)分别在常温以及不同的温度下暴露,通过空气中的氧气将其不断氧化来进行预处理。

(2)释氢量的测定:实验装置如图1所示,首先打开管式炉开关,将管式炉加热至600℃并保持恒温,然后检验装置的气密性,用天平称量氢化钛0.2g放入试管中,将试管与集气装置连接,并放入管式炉中加热,收集产生的氢气。

图1 氢化钛释氢装置

(3)金相分析在MR5000倒置金相显微镜(南京永新光学有限公司)下进行,将待检测的氢化钛粉末均匀涂抹在涂有肥皂水的载玻片上,室温干燥后分别用200X和500X目镜观察。

(4)泡沫铝的制备:实验选用氢化钛作为发泡剂,采用高速短时间强烈搅拌的方法将氢化钛均匀地分散在铝合金熔体中,搅拌速度为700~800rpm,时间为5min,发泡剂的加入量一般为铝合金熔体质量的5%,发泡温度为700℃。

2 实验结果与讨论

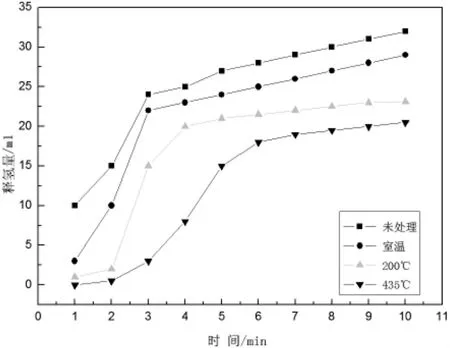

2.1 不同预处理方式对释氢量的影响

从图2中可以看出氢化钛分解过程大致分成第三个阶段,第一阶段为缓慢分解阶段,氢化钛基本不分解,第二阶段为快速分解阶段,这一阶段曲线斜率最大,氢气释放速率最快,最后为稳定阶段,氢化钛分解基本结束,氢气释放量接近平缓。从图中是四条曲线的分布状态可以看出,未经氧化处理的氢化钛,反应十分快速,氢气释放量也最高达到32mL,但是随着预处理温度的不断升高的,氢气释放变得缓慢,释氢量的总体数值也有所下降,尤其经过435℃处理后,快速分解阶段比未经处理的氢化钛要延后2-3min。出现这一现象的原因在于,随着预处理的进行,外层的氢化钛进行了氧化反应,氢化钛生成了比较稳定的氧化钛,由于氧化钛的包裹作用使得释氢量和释氢速率下降。

图2 氢化钛释氢量随时间变化关系

2.2 不同预处理方式的氧化程度

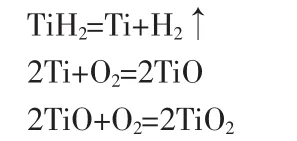

如图3所示,为氢化钛经过435℃预处理后的金相照片,可以看出氢化钛为多面体机构,粒径大致为10~20um,经过高温处理后,氢化钛的颜色变化过程为由褐色→暗红色→蓝色转变。形成这种转变的反应机理为:

这也验证了,随着氢化钛预处理温度的升高,快速释氢阶段滞后的原因,随着分解反应的进行,TiH2颗粒将逐渐缩小,相界面随时间的延续逐渐向内收缩,从而生成物Ti/TiO2包覆层的厚度增大,包覆层明显延迟了释氢过程且随厚度增加,延迟作用增大。

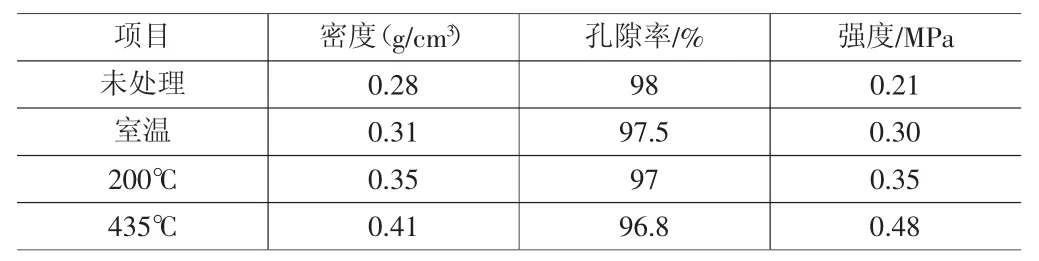

2.3 不同预处理方式对泡沫铝性能的影响

表1 不同预处理方式对泡沫铝性能的影响

从表1中可以看出,将经过预处理的氢化钛用于泡沫铝生产中,其密度和强度都有所增加,孔隙率则呈下降趋势,因此对于制备高密度高强度的泡沫铝产品来说,提高其预处理温度是有益的。而对于溶体发泡法制备泡沫铝其搅拌过程为5min,而经过435℃处理后的氢化钛快速释氢时间正好为5min,这一时间的延后,使得氢化钛有充分的时间参与搅拌,避免发泡剂的团聚,最后达到使发泡剂充分分散并悬浮于熔体之中形成孔径均匀,密度较大的泡沫铝结构。

3 结论

经过预处理的氢化钛,外层经过氧化形成包覆结构,导致释氢量和释氢速率都明显降低,并且随着预处理温度的提高,这种趋势更加明显。在泡沫铝生产中,由于生产工艺的限制,使得在435℃时处理的氢化钛具有明显的优势,其密度和强度都好于其他方式,这一处理方式对于制备高密度高强度泡沫铝产品中将有很大的优势。