汽车左前纵梁拉延成形的数值模拟及生产验证

文/张科,丁斌·安徽蒙城佳仕龙机械制造有限公司

前纵梁是汽车重要的承载部件之一。针对汽车前纵梁拉延成形过程中的起皱和拉裂现象,通过Dynaform软件对汽车左前纵梁的拉延成形过程进行模拟,分析不同压边力和拉延速度下的成形质量,进而改进工艺参数获取优良的成形结果。实验表明改进工艺参数下的前纵梁拉延成形件能够满足质量要求。

汽车前纵梁作为汽车最关键的承载部件之一,其成形质量的优劣直接影响到整车的安全性能。汽车前纵梁的生产工序一般可划分为板料拉延、修边冲孔及翻边整形。拉延成形是制造业高效、先进的金属加工方法之一,其美中不足是模具的制造难度大、生产周期长,并且在拉延过程中造成板料起皱和拉裂的问题。

数值模拟技术的发展为模具的研制和成形过程的优化提供了方便,通过模拟板料拉延过程,能有效预测成形缺陷,并及时进行调整设计,缩短了零件开发周期和成本。李东君通过有限元软件模拟了汽车外板的拉延成形过程,有效的预测了零件成形缺陷,实现拉延模的结构优化。李文平利用数值模拟研究汽车顶盖横梁的成形不足、起皱和破裂原因并设计了改进方案。因此,本文借助Dynaform软件模拟汽车左前纵梁的拉延成形工艺,着重分析压边力和拉延速度对零件成形的影响,确定最佳的工艺参数。

模型的建立

几何模型建立及工艺补充面

图1为复杂型面结构的汽车左前纵梁,其包含孔洞等特征。为顺利完成拉延满足零件压料、修边等工序要求,对零件进行工艺补充面设计,考虑到零件几何型面非对称导致板料流动不均衡,因此进行了拉延筋设置,如图2所示。

图1 汽车左前纵梁

图2 工艺补充后的拉延件

有限元分析模型建立

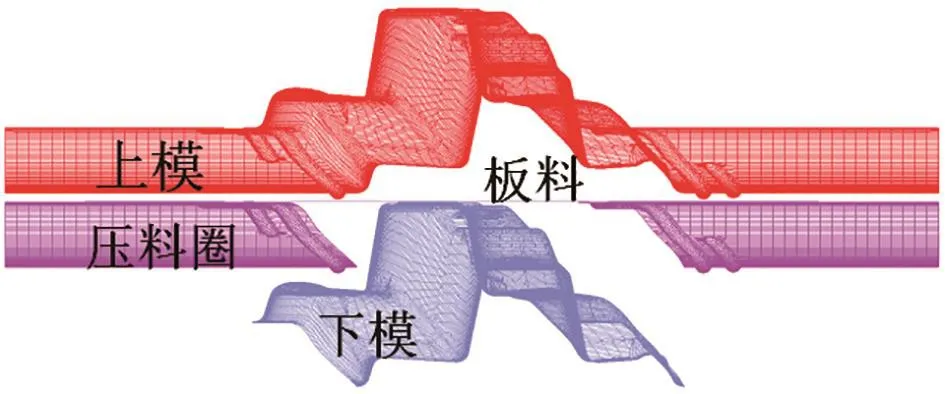

将拉延件模型以*·iges格式文件导入Dynaform有限元软件,通过AutoSetup以上模为基准,设置成形方式为单动拉延,工序一为上模和压料圈闭合,工序二为上模和下模闭合。以导入的拉延件为基准模进行网格划分,通过单元复制形式生成下模和压料圈,设置全偏置间隙为2.2倍板料厚度,定义板料,采用BT壳单元进行网格划分,设置厚度积分点数量为5个,工具定位,如图3所示。

图3 Dynaform定位工具模型

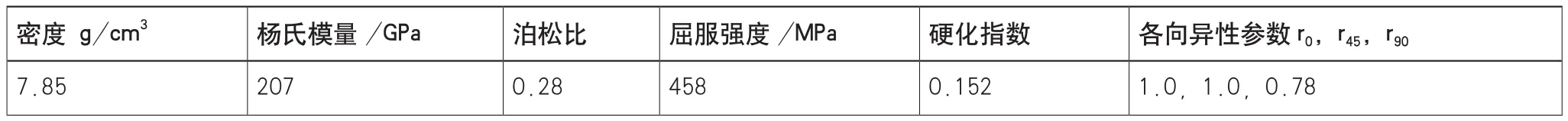

材料模型采用Barlat't-3Parameter Plasticity各向异性参数模型,对金属板料的塑性成形具有较强的适应性,材料为JSC590R低合金高强冷轧钢,尺寸规格为2080mm×540mm×1.5mm,其材料力学性能见表1。材料真实应力—应变曲线函数方程可表示为:σ=943.9(0.0088+ε)0.152MPa。

图4 零件拉延成形方向

设置初始工艺参数,定义初始压边力为40t,上模运动速度控制为1000mm/s,实测润滑条件摩擦系数定义为0.078。

数值模拟结果分析

初始工艺参数下的成形结果

图5和图6表明初始工艺参数下的成形极限图和厚度分布图,汽车前纵梁拉延成形过程出现严重起皱现象,材料流动幅度比较大,边缘部分的板料已完全脱离压料圈的限制,最大增厚量达到0.083mm,因此有必要对工艺参数进一步改进。

图5 初始工艺参数下的成形极限图

图6 初始工艺参数下的厚度分布图

表1 JSC590R材料力学性能

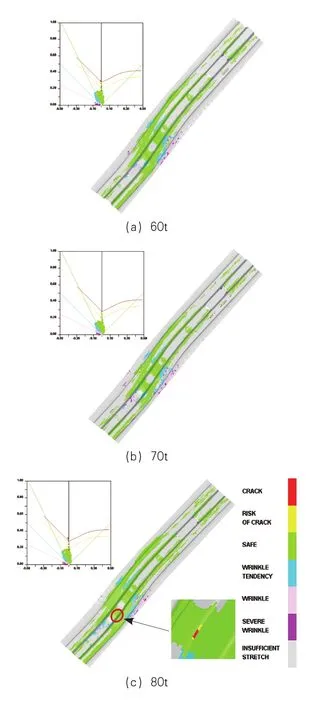

不同压边力

压边力的大小对零件的成形质量有很大的影响。因此根据初始工艺参数下的模拟结果,在保证其他工艺参数统一的条件下,加设3组不同的压边力数值进行拉延模拟。增大压边力对拉延件的起皱现象有明显的改善。压边力为60t时,最大增厚量减少至0.055mm。当压边力加大至70t,起皱进一步减少,但不同压边力下零件拉延成形极限图(图7)显示零件局部开始有开裂倾向,板料最大减薄量为0.28mm(减薄率约18.7%)。当压边力加至80t,最大减薄量达到0.32mm(减薄率约21.3%),此时拉延件开裂趋势明显。因此在拉延成形过程中必须要合理的控制压边力取值范围,压边力小则零件易起皱,压边力大则零件易拉裂。本次改进工艺参数压边力取值确定为70t。

图7 不同压边力下零件拉延成形极限图

不同拉延速度

拉延速度是零件成形的关键工艺参数,当拉延速度由小增大时,板料减薄量也会随之增大,导致零件拉裂。结合上节对压边力的改进,当压边力取70t,拉延速度取1000mm/s时,零件起皱状况良好,零件局部出现轻微开裂,因此设置两组拉延速度进行对照,在70t压边力的条件下进行数值模拟。

图8表明当拉延速度增加至1500mm/s,零件局部减薄加剧,开裂情况明显。当拉延速度减小至500mm/s,零件拉延变形基本处于安全区域,无开裂现象出现。此外,减少和增加拉延速度对零件整体起皱情况影响并不显著。因此,本次改进工艺参数的拉延速度取值为500mm/s。

图8 不同拉延速度下零件成形极限图

零件拉延成形实验验证

将改进后的拉延成形工艺参数指导实际生产,结果如图9所示,零件整体成形良好,没有出现多处严重起皱和局部拉裂的现象,属于合格的拉延件产品。

结束语

图9 实际生产的拉延件

本文通过Dynaform软件模拟汽车左前纵梁的成形,有效的预测了零件拉延成形过程的起皱和开裂问题,并针对以上问题进行拉延成形工艺参数的改进。改进后的工艺参数应用到实际生产中,验证了基于数值模拟进行拉延成形工艺参数改进的可行性。