一种侧围侧翻基准孔的退件机构

文/萧强·天鹤模具科技(天津)有限公司

高宏杰,周杰,范锐强,杨洪涛·重庆金康赛力斯新能源汽车设计院有限公司

轿车整体侧围作为整车覆盖件的A类件,零件尺寸最大,形状复杂,成形难度大,面品要求高,零件尺寸形位公差精度要求很高,是主机厂新车型开发过程中重点关注的制件。轿车整体侧围要求成形后刚度强、回弹小,由于大部分为外露区,要求A面曲率连续,另外,整体侧围与车身多个制件搭接,包括车门内外板、顶盖、翼子板、A柱加强板、B柱加强板,因此侧围零件的边界尺寸及孔位公差要求高,这样才能保证整车的装配间隙。轿车整体侧围装焊的主基准孔(图1)作为制件的装焊基准,在冲压过程中需要重点保证其形位公差。

图1 主基准孔与放大图

轿车整体侧围的主基准一般为翻孔,翻孔直径为30mm,在车身位置垂直于绝对坐标的Y轴。本文中的侧围主基准孔比较特殊,主基准孔在车身位置与绝对坐标Y轴有8°的夹角。如果采用常规工艺方案的话,正翻主基准孔的话,在冲压方向存在负角,不能实现。如果旋转制件8°,正翻主基准孔可以,但制件上大部分的冲孔都是和车身位置Y轴平行的,冲孔的冲压角度是不满足的,还有上边梁的侧翻角度也不好。因此,对于本案例而言,工装开发中最好的方案就是8°侧翻主基准孔,如图2所示。

图2 8°侧翻主基准孔

退件机构及工作原理

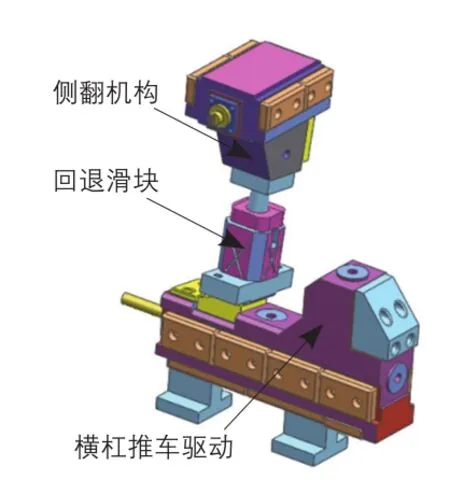

侧翻主基准孔的结构中,上模采用82°的侧翻机构,驱动器装在压料芯中,是一种隐翻孔的机构,压料芯拆出天窗盖板,方便翻边机构的调装。下模为82°的回退滑块,回退滑块装在下模大镶块中,回退滑块为锻件,与下面大镶块的滑配面导滑,使用氮气弹簧提供回程力,使用退料螺钉限程。回退滑块使用常规的横杠推车驱动到位。由于侧翻孔直接翻在回退滑块上,制件包在回退滑块上比较紧,如果回退滑块在氮气弹簧的作用下直接回程,会把制件带变形,影响A面面品质量及装焊主基准孔的形位公差,因此必须增加弹性退件机构。本案例的退件机构就是为了解决翻孔制件的质量问题而设计的,具体结构如图3所示。

图3 退件机构

退件机构的作用和普通的弹性翻边顶出器是不一样的,普通的翻边顶出器的目的是将翻边后,包在模具凸模的制件顶松。本案中的退件机构是在弹簧力的作用下顶住翻孔后制件的边,给制件一定的托举力,但力的大小合适,不至于将制件顶出,因为是侧翻,直接顶出制件的话会将制件顶变形。目的是退件机构给予制件一定的托举力,该力和回退滑块的作用力及运动方向相反,保护制件不会被回退滑块带变形。从而保证焊接主定位孔的形位公差。退件机构的结构工作原理如图4所示。

图4 退件机构的结构工作原理

在A状态(模具侧翻开始之前),回退滑块处于回退状态,退件机构在弹簧的作用力下,处于顶出状态,行程为5mm,通过穿行在下模大镶块、回退滑块及退件机构之间的导向限程销钉,限制行程。此时,氮气弹簧处于释放状态,回退滑块在氮气弹簧力的作用下回程运动,通过紧固在下模大镶块上的退料螺钉限制回退滑块的行程。在A状态,退件机构处于顶出状态,上序的制件(未翻孔之前的制件状态),放在下模上,制件和下模大镶块符型,退件机构处于顶出状态,但不与上序制件干涉。

B状态在A状态所有部件位置就位的前提下,上模及压料芯在上机床滑块的带动下,向下运动,斜楔导板驱动下模横杠推车驱动,下模横杠推车驱动回退滑块斜向上运动,压缩氮气弹簧,直至回退滑块向上到位,与制件平齐,实现制件符型。这时弹簧在原有预压的基础上,增加回退滑块8mm的弹簧压缩量,但退件机构由于导向限程销钉的限制,仍然处于顶出状态,只是受到弹簧的压缩量增加,顶出机构的托举力达到最大值。压料芯向下运动,开始压住制件。侧翻镶块再侧翻机构的驱动下,沿着侧翻方向向下先作用于退件机构上,退件机构受力,向下运动,压缩弹簧。接着侧翻镶块接触制件,实现翻孔,制件翻孔后包在回退滑块上,最终模具达到下死点,实现B状态。

C状态在B状态——模具的下死点状态的基础上,模具向上死点运动,侧翻镶块在上模及侧翻机构的带动下,沿着侧翻方向向斜上运动,侧翻镶块,退出回退滑块。顶件机构没有侧翻镶块的压迫,在弹簧力的作用下沿着侧翻方向向斜上运动,直至通过导向限程销钉限制行程,达到上死点状态,此时退件机构刚好顶住侧翻完成后制件的边缘。压料芯此时已经向上运动,不再压住制件。随后横杠推车驱动回位,回退滑块,在氮气弹簧的作用下,实现回程8mm,由于顶出机构顶住了制件,翻孔后的制件尽管包在回退滑块上,但顶出机构在弹簧力的作用下,托举住了制件,所以回退滑块在回程状态下,不会把翻孔后的制件带变形,从而保证了装焊主基准孔的形位公差。最终模具达到上死点,即开模状态(C状态)。

结束语

侧翻孔退件机构,结构紧凑,运用多种机械原理,成功实现了侧翻孔退件功能,从而保证了侧围焊接主基准孔的形位公差,保证了整车装焊的精度。限位销钉的运用,是整个退件机构中的亮点,既实现了退件机构的防转,而且控制了退件机构的行程。亮点是打破了常规的限程形式,简化了总成结构,而且占用空间小,加工和装配调试都降低了成本和难度。作为一种新型的退件装置,可以广泛运用于各种制件的侧翻孔结构中。