轿车铝件后盖内板生产问题优化

文/牟少志·一汽-大众汽车有限公司

随着社会的进步和经济的发展,高档轿车在国内已是街头巷尾到处可见,国家也逐渐提高了对轿车燃油经济性、环保性的要求。目前,针对国家对汽车燃油节能、环保的要求,汽车厂商主要从两个方面进行突破,一是新能源的开发,二是汽车轻量化的发展。由于新能源的探索应用还未普及,在北方寒冷地区电池使用时间上还有所欠缺,电池充电时间上还有待突破。目前最快的充电时间也需要二十分钟才能充80%的电,在北方充电轿车的普及还需一定时日。

目前,汽车轻量化发展在高档轿车上得到了普及,有全铝车身、分总成结构铝件等,它不受温度、气候、地域等限制,在节能环保上有较大优势,汽车每减重10%,油耗下降8%,排放减少4%。但是铝件在生产过程中却因为铝板材料的机械性能较钢板成形差,而且铝件模具在调试过程中还需要技术探索,所以铝件模具调试一直制约着生产效率的提升,例如高档SUV某车型的后盖内板,就是一个典型的铝件生产难题。

生产过程中凸显的问题

问题一:某车型铝件后盖内板OP20拉延模具在25000kN压机上,以14次/分的速度生产,板料受上模氮气缸式凹模及下工作台下拖杆双向压料成形的影响,6%的制件会出现拉裂(图1、图2)的缺陷,对生产效率的提升、生产中的废品率、生产质量的监控等造成了很大影响。

图1 后盖内板拉裂

图2 后盖内板拉裂

问题二:该铝件后盖内板在生产过程中,设计节拍为10次/分钟,由于现场压机的更新换代,速度提升了4次之多,冲孔过程中不稳定因素增多,造成冲孔掉料屑、冲孔毛刺(图3、图4)等问题频繁产生,单班次生产停台超过40分钟。

图3 后盖内板毛刺

图4 后盖内板毛刺

拉裂原因分析

拉裂成因较为复杂,通过正常的分析,从材料层面得出四点原因:⑴受铝板料表面润滑脂的影响。铝板料在生产过程中需要有拉延油进行润滑,铝板料需要固态的润滑脂,润滑脂由于板料堆积的时间长短、板料层数的多少、温度的差异等,都会对生产有一定的影响。⑵板料机械性能的影响。板料的屈服强度、抗拉强度、延伸率等机械性能指标是否与设计标准一致。⑶板料的厚度是否在生产标准公差范围之内。⑷落料边缘断面的情况,接刀是否平顺,是否有毛刺等。

压机层面的原因主要有:⑴拉延成形力是否满足生产要求。⑵成形速度是否满足生产工艺要求。⑶拉延压边力是否满足走料控制的要求。⑷制件稳定性是否满足模具压料偏载的要求等。

模具层面的原因主要有:⑴内外压料面及筋槽控制板料流动平衡是否满足要求。⑵模具上模氮气弹簧压力是否过大或过小,造成压料力偏载产生走料不均匀的现象。⑶模具成形R角过小,造成走料严重受制约等。

拉裂解决措施

通过对拉裂原因进行分析与验证,拉裂的解决措施有三个:⑴拉延速度的变化,设计节拍是10次/分钟,现生产速度为14次/分钟,造成模具成形过程中走料速度不均,在内侧拐角处产生拉裂;对压机速度进行优化,将压机曲线进行更改,让接触速度满足慢速要求(图5)。⑵压机压料力受速度的影响,产生了微量的变化,无法准确的控制两侧的走料。对压机下拉伸垫的压力进行分级控制,让每一个高度都有不同的压力,保证板料充分的流入。⑶内侧筋槽R角较大,造成内侧走料较多,外侧走料较少,产生走料不均的现象;对拉延模具内侧筋槽R角较大处进行烧焊(图6),控制好内侧与外侧走料的平衡以及拐角处垂直两个方向的走料速度。通过以上三点措施的制定,铝件生产过程中拉裂现象消除,并将此经验应用于下一个车型铝件后盖内板的调试生产当中。

冲孔毛刺、垫料屑原因分析

分析冲孔毛刺、垫料屑的产生原因,主要有:⑴铝件材料偏软,冲裁断面与钢件截然不同,塌角带较钢件大,断裂带较钢件宽,光亮带较少,毛刺受间隙的影响有所不同;⑵铝件模具冲裁过程中,冲头由于与板料瞬间剪切产生摩擦热而造成凝聚效应,板料在冲头表面产生细小的积攒,逐渐增多,而产生积屑瘤现象,冲头积屑瘤硬度较高,冲裁过程中极易因积屑瘤而产生毛刺;⑶受模具冲裁角度的影响,冲头与制件表面不是垂直冲孔,造成冲头受偏载力而产生毛刺;压料板非功能区空开不足,造成积屑瘤产生料屑以后,压料板与板料之间没有任何空隙,进而产生垫料屑。

图5 压机速度曲线

图6 内侧拉延筋烧焊

冲孔毛刺、垫料屑解决措施

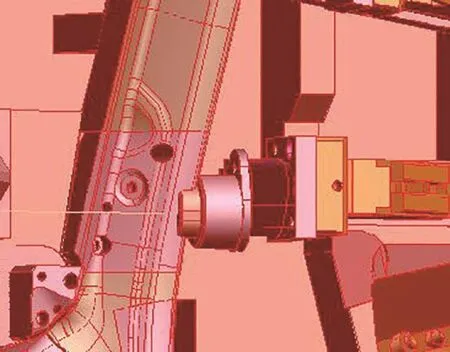

毛刺、垫料屑的解决措施有三个:⑴冲孔斜器冲裁角度与制件型面不垂直,造成斜器受侧向力严重,导向难以将侧向力克服;对斜器结构进行更改,由原有导向杆结构更改为两侧夹紧结构,消除了导向杆受力磨损严重的问题;⑵原有冲头型面与制件型面不垂直且型面不服贴(图7),对冲头型面进行研修,与制件型面服贴,并且对冲头中间进行研修(图8),两端先刺破制件起到定位作用再中间进行切削(图9),避免了受侧向力较大问题;⑶对压料板非功能区空开研修(图10),保证有一个料厚的间隙,避免产生垫料屑现象。通过以上三种措施的实施,制件毛刺消除,垫料屑现象从单班次停工40分钟以上降为单班次停工15分钟以内,大大提升了铝件后盖内板生产的稳定性以及生产效率。

图7 冲头不垂直制件

图8 对斜器导向结构进行更改

图9 冲头冲裁型面更改

图10 非功能区进行优化

结束语

铝件生产过程中制件拉裂与板料表面固态润滑脂的多少、铝件板料放置时效性、板料机械性能关系较大。现在伺服压机速度较快,生产过程中对制件走料影响较大,在调试过程中要充分对伺服压机曲线进行优化,使接触速度达到提速最低值,并尽可能的使用压机分段压力设定值,满足不同高度对压料力的不同要求。

铝件垫料屑是制约铝件生产效率的一大难题,在模具机械加工过程中,模具设计非功能区空开一定要满足一个料厚以上,以满足日常生产过程中垫料屑空开要求,在提升制件质量的同时,也提升了生产效率。