关节臂式三维测量对复杂铸件验收的应用 *

张志刚,李 星,李 松,陈 曦,何东科,张博伟,王 刚

(1. 北京空间机电研究所,北京 100094;2. 北京市航空智能遥感装备工程技术研究中心,北京 100094)

0 引言

复杂铸件相比传统去除材料加工方法,可节约材料和加工成本,已在航天、航空、飞机、船舶等制造业中得到广泛应用。随着航天产品的高轨深空大型化发展,大型复杂铸件需求增大,其发展技术是宇航制造技术发展的方向之一。目前,受铸造工艺水平的限制,同时为确保铸件符合图纸及后续加工要求,铸件加工完成后需要进行加工余量分配和工艺优化,即在铸件正式开始机械加工前要进行铸件验收工作。目前验收的主要手段仍是以传统的钳工划线方法为主[1-3],即钳工、检验员在充分理解图纸的基础上,利用划线平台、方箱、直角尺、划线针、千斤顶、平板尺等划线工具,按照图纸要求,以非加工表面为划线基准、用划线针在铸件表面划出外形轮廓尺寸、加工界限,按线型轮廓形貌测量铸件余量是否符合设计及后续加工要求[4-6]。

随着三维软件的广泛应用,铸件的形状也由原来的“规则六方体”向三维数模空间角度发展,尤其是航天产品,在保证产品使用性能的前提下,需要尽可能考虑减重的问题,零件因减重设计出很多复杂的内外形减轻结构,产品具有尺寸大、结构复杂、空间角度多、内外形多槽/腔等特点。而受划线设备的局限性,复杂曲面、圆弧面、空间角度面等划线和检测难度越来越高,对操作人员手工划线的技能要求越来越高,实现难度越来越大,特别是大型空间角度复杂零件,零件需要多次翻转、安置,反复装夹,对操作者的体力要求更大、耗时更长,费时费力,且难以达到满意的验收效果[7]。

随着工业检测需求的不断增长,基于操作方便、测量范围大、重量轻、体积小、便于携带、价格便宜等特点,使得非正交测量系统中关节臂式柔性测量——便携式关节臂三维测量,在对复杂铸件的测量验收中起到越来越明显的作用,其可在利用产品最终三维数模的条件下,通过对铸件实体采集各点,与三维数模进行对比吻合,从而判定铸件尺寸的偏差,有效解决钳工划线遇到的难题。

便携式关节臂三坐标测量从20世纪80年代末开始有了长足发展,20世纪90年代在欧美工业国逐步得到使用。目前,国外在这一领域的技术已经发展的比较成熟,美国CIMCORE公司、FARO 公司以及法国的ROMER 公司是这一领域的领导者,CIMCORE和ROMER 都是海克斯康集团旗下的子品牌,该三家公司的产品根据测量半径等级分为不同的精度等级。国际上对关节坐标的精度还没有一个统一的评定标准。

国内从20世纪90年代开始,以天津大学为首对三坐标测量和关节臂展开了研究,在理论研究上取得一定的成果,且也有了国产独立自主品牌,但由于结构工艺和基本元器件性能上的差异,目前以如洋为代表的关节臂只面向中低端市场,总体水平上还与国外产品有一定差距。总之,国内关节臂测量市场仍为国外产品垄断,国产品牌要完全改变这种状况仍有很长的路要走[8]。

本文结合关节臂式三维测量系统在航天产品中的实际工程应用,采用了一种对大尺寸复杂铸件形貌检测的新工具,可有效减轻钳工划线的工作量和工作难度,同时也是提高工作效率的一种新方法。

1 关节臂式三维测量

关节臂式三维测量系统属于非接触式三坐标测量系统中的一种,其动作模式属于机器人关节臂式测量系统,其空间运动轨迹符合机器人学的相关理论。其测量原理是:由三坐标测量机的关节臂带动其末端的传感器或扫描待测物体表面,实时测得各关节转角,并根据机器人运动学原理,计算出测头的空间位置和姿态,从而得出被测物体表面在测量系统中的坐标系X、Y、Z坐标值,即被测曲面重构所需的代表物体表面信息的点云数据,通过系统软件重构三维模型。

关节臂式三维测量系统由通用检测支撑平台、关节臂式三维测量机、计算机设备、软件系统和辅助设备等组成。其具备以下特点:

(1)配备无线通讯技术以及锂电池,携带方便,适用于现场验收和外出验收;

(2)外观结构设计人性化,内嵌式双平衡系统,平衡掉测量臂身的大部分自重;

(3)测量精度可靠稳定,系统采用绝对编码器技术,可消除之前对编码器复位的要求,实现开机即可测量,自动识别测头而不需要重新校正,可大幅提高测量精度和稳定性;

(4)测量软件简单易学,软件采用便携式触测/激光扫描测量软件 PolyWorks|Inspire,操作界面简单易懂,具有初级钳工理论水平的操作人员经简单培训,即可上手操作。

(5)对比典型三坐标测量仪,环境要求宽松,可在10~40 ℃温度范围,湿度95%范围内正常测量[9]。

以上特点,使其使用的环境要求宽松,灵活性好,对操作者的技能水平要求不严苛。使用者根据实际应用需要,可选择相应规格的测量范围,通过更换测量头,可将关节臂式测量机的灵活性与激光扫描测头的实时曲面检测能力完美的融合与一体,这对于不易移动的大型零件,或零件上一些使用接触式测头无法触及的位置,以及柔软、易碎或者材质疏松、容易变形的零件的测量较为理想。图1为典型的关节臂式三维测量系统设备组成图。

尤其在大尺寸铸件钳工划线方面,使用过程的基本思想是对比验证,即通过测量按设计要求铸造出厂的有一定加工余量的毛坯与该零件三维模型最终产品对比,验证专用测量软件中所使用的数学模型是否合理,软件功能是否实现。操作人员牵引安装在关节臂测量端的测量探头,在物体表面的规定位置进行测量。角度传感器安装在在关节臂的关节上,随着关节的转动,角度传感器可实时地给出相应的旋转角度值,在已知臂长和各关节的转动角度的情况下,配套的专业软件可计算出所需测量点的空间三维坐标。将采集到的坐标点数据传递到针对被测项目而开发的专用处理软件,可方便快捷得到模型对比误差。关节臂式三维测量系统在测量前只要在通用检测支撑平台上做初始定标即可,系统带有可移动的重复性安装座和磁性座,后续可在检测支撑平台上直接使用,无需多次标定。首次定标如图2所示。

图1 关节臂式三维测量系统设备图

(a) 系统精度测量

(b)初始定标

通过扫描涂有反差剂标准球的方式获取工件二维投影信息,结合关节臂还原工件三维形貌。坐标系与关节臂末端坐标系之间的相对位置关系就是机器人特性的手眼关系,这种关系根据旋转矩阵的正交性的特性,理想的旋转矩阵是完全正交化的,即标定位置关系是保持不变的。

对比钳工划线的精度0.25~0.5 mm,关节臂式三维测量系统的测量精度显著提高。其中,以海克斯康(Hexagon)关节臂式三维测量系统为例,通过实物检测和产品测头主要参数对比,红宝石测头的测量精度为0.044 mm,激光扫描仪测量精度可达0.029 mm。

2 在航天产品复杂铸件检测的工程应用

2.1 某型号遥感相机可见三镜支撑架的测量

图3为航天产品某型号遥感相机可见三镜支撑架,该零件结构复杂,除两处相互垂直面外(图示深色区域),其余各面均为空间角度,受加工余料和形状影响,传统划线法无法找出相关面的交点,不能准确确定相关面的空间角度关系,从而导致无法确定加工面的加工余料是否充足、非加工面的尺寸和加工面的位置关系,且由于铸件形状细长,长度方向因角度比例放大,累积误差大,对钳工划线和验收判断的难度大。

(1)传统划线办法及难点

将图3所示相互垂直面固定后,通过两个分度头搭建一个简易的三维空间,解决无法确定相关角度的问题,然后通过一个截面上的点配合分度头旋转角度确定其他面加工余料。两个分度头需配合旋转,多次装夹,这对钳工的操作技能要求高,同时要具备有较好的空间想象能力;需要用到立体划线技术,划线时,工件要经过多次安置,才能划出所有加工需要的线,且每一次安置都必须重新找正。同时,对每个空间角度面,还需要单独制作外形比较样板进行对比,费时费力。而且划线完成后,为保证质量,还需要通过上数控机床,对比划线按外形预留较大工艺余量铣削各空间面,验证划线的空间角度是否正确,误差明显的地方甚至需重新找正,重新划线。

(2)关节臂式三维测量的解决方法

可见三镜支撑架自然放置在工作平台上,平面按铸件自重与工作台贴合,无需进行加固装夹、以内形任一非加工面为尺寸基准,建立工件坐标系,通过关节臂式三维测量系统对铸件实物各面通过扫描仪进行非接触式的层扫,将扫描后的三维模型,与设计提供的产品三维模型铸件非加工基准面,进行基准重合(见图4),通过不同的外表色渲染区分,即可清晰地对比出铸件各空间检测出的实际铸造余量是否满足要求。具体的各曲面点的余量尺寸也可通过软件设定的“名义值、测量值、偏差”直接查看数据。

关节臂式三维测量方式,操作人员易于操作,且余量分配状况简单直观,可明显减少钳工划线的工作量,同时节省了工装制作和数控铣削加工验证,大大节省了验收时间,提高了空间复杂铸件验收效率。

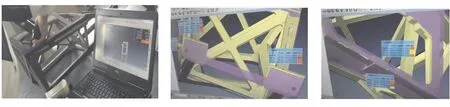

(a)现场测量 (b)模型对比 (c)余量显示

2.2 某型号阻尼桁架的测量

图5为航天产品某型号的阻尼桁架,为避让桁架内的其余组件,除两端的法兰接口尺寸一致外,同一组内的每个圆弧角度均不同,这造成在总体尺寸相差不大的情况下,利用传统的钳工划线,二维图纸与铸件实物的一一对应难度大,柱状圆弧段外形轮廓划线难度大,余量分布很难判断。

图5 桁架模型图

(1)传统划线办法及难点

首先要通过多对V形铁或C形夹钳将桁架的圆弧段下端固定,调整两端法兰分别与划线平台垂直(或水平);上端利用组合夹具搭压板固定,通过分别划出两端法兰外形的前提下,倒推各圆弧面的圆弧交点。划线过程中两端需要在圆弧实际相交空间虚点情况下、通过计算借尺寸,确定相交的圆弧中心点,过程利用的工装多,且整个圆柱体圆周各方向余量分布很难判断准确。

(2)关节臂式三维测量的解决方法

将桁架圆弧段在平台上放置,两端法兰悬在平台外,可利用V形铁或靠块防止测量过程中旋转。固定位置后,首先根据测量需求,从整体数模中提取待测物体数模和坐标系,以桁架一端法兰端面数模中建立基准点,提取基准点坐标,建立工件坐标系,然后以基准点坐标为尺寸验收基准,完成整个外露轮廓的扫描,由于零件的圆弧特性此时只可能给得到一半的三维形貌;层扫完一面后,在原位置翻转180°,从同一端面基准扫描,扫描剩余部分的桁架外形,最终所有外轮廓轨迹均完成扫描后,根据之前设定好的工件坐标系,通过软件的数据处理,将重复扫描部分在坐标系上统一状态,剔除测量数据的杂点和噪点,形成优化重合后完整的实测三维模型,用与最终产品数模三维模型不同的外表色渲染,即可清楚地对比出铸件圆柱体段圆周各尺寸的余量分布情况(见图6),由于工件坐标系是坐标系统一处理测量结果的唯一基础,还可实现桁架铸件实测模型与最终产品数模的相对移动,实现铸造余量的借偏。

(a)桁架扫描模型与最终产品数模的对比

通过关节臂式三维测量的制造智能从感知-数据采集、解析-数据处理的先进测量方式[10],可更清晰直观地看到铸件毛坯与最终产品的余量分配,及时判断坯料的局部缺陷,为验收判断和后续的加工工艺安排提供直观的参考数据。

3 结论

利用关节臂式三维测量具备“高速、非接触、全流程”等特点,通过对航天产品空间大尺寸复杂铸件的加工前验收,提出一种可有效代替传统钳工划线的方法,解决了以下问题:

(1)通过利用关节臂三维测量技术对空间复杂铸件验收,采取确定基准点,建立工件坐标系,测量实施,数据处理等步骤,可实现铸件外形的三维轨迹扫描及余量分布情况分析,满足铸件验收要求。

(2) 这种测量技术可直观有效地测量出三维形貌,相比传统的二维-三维-二维相互空间转换的方式,在铸件余量判断方面,效果直观。

(3)关节臂三维测量技术,能有效减少钳工的工作难度和强度,消除诸多人为干扰因素,是对铸件验收检测方法新的补充。

此方法的工程应用,可提高铸件产品验收的质量和效率,对智能制造的行业发展、技术创新起到推进作用。