PI短纤维对EPDM绝热层平行压延方向断裂伸长率的影响 *

张 琰,何永祝,胡建江,王明超,周 俊,陈 雯,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

EPDM绝热层具有密度低、耐烧蚀性能优异等优点,被广泛用于固体火箭发动机内绝热层,一般由基胶、粉体填料和短纤维组成,其中添加短纤维是提高绝热层烧蚀性能的方法之一[1-2]。由于PI纤维具有含碳量高、热稳定性好且阻燃性能好等特点,被用于EPDM绝热层中[3]。但当PI纤维用量较高时,PI纤维性能变化对绝热层力学性能有显著影响。研究表明,短纤维填充橡胶复合材料的力学性能主要取决于短纤维种类、用量、长径比、取向程度、分散性及纤维/基体的界面粘合强度等[4-8]。

本文研究PI纤维的断裂强度和长度对EPDM绝热层平行压延方向上拉伸力学行为的影响,并探讨可能存在的其他影响因素。

1 实验

1.1 仪器

SK-300B 型双辊筒炼胶机;Y33-50 型四柱油压机;INSTRON 4502 型材料试验机,Quanta 650环境扫描电子显微镜,3R-MSBTVTY便携式数码显微镜。

1.2 原材料

三元乙丙橡胶(EPDM):第三单体为乙叉降冰片烯(ENB),乙烯含量53%~59%,ENB含量6.7%~8.7%,进口。

过氧化二异丙苯:工业级,国营太仓塑料助剂厂。

气相白炭黑:A380,pH值3.5~5.5,沈阳化工股份有限公司。

聚酰亚胺短纤维:江苏先诺新材料科技有限公司。

其他补强填料和阻燃填料若干。

1.3 实验方法

加工与测试:固定EPDM绝热层的配方用量,纤维份数为14份。仅改变短纤维强度性能和长度,采用相同设备和工艺方法进行混炼、硫化和力学性能测试。

纤维的分离:将4种不同断裂强度的PI纤维填充的绝热层的混炼胶分别放入装有环己烷溶剂的烧杯中,浸泡1 h后,分离出纤维,得到混炼后的纤维样品,将其进行SEM表征。

2 结果与讨论

2.1 PI纤维在绝热层中的表面形貌结构

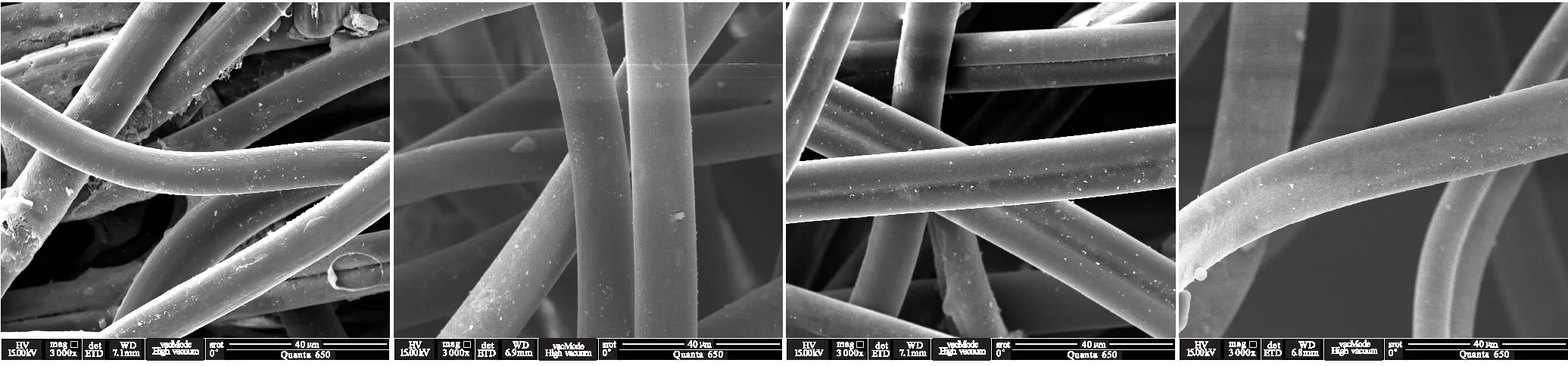

不同规格PI纤维的性能参数如表1所示。其中,断裂强度为4.0 cN/dtex的PI纤维截面为圆形,其他规格的纤维截面为不规则图形(肾形),如图1所示。

图2为不同强度PI纤维与EPDM混炼前、后的表面形貌。从图2中可见,所用规格的纤维表面状态相似,表面均无细小纤维。

(e) 2.4 cN/dtex, 混炼后 (f) 4.0 cN/dtex, 混炼后 (g) 4.7 cN/dtex, 混炼后 (h) 5.0 cN/dtex, 混炼后

在双辊开炼机上混炼一段时间后,混炼后的不同规格的PI纤维表面的形貌结构仍然规整,纤维表面状态相似,均未发生劈裂,表面也未出现细小纤维。这说明在此开炼机上,表面形貌结构完整的PI纤维在绝热层混炼时高速机械剪切力下不易发生损伤。

2.2 不同强度PI纤维填充的绝热层力学性能测试结果

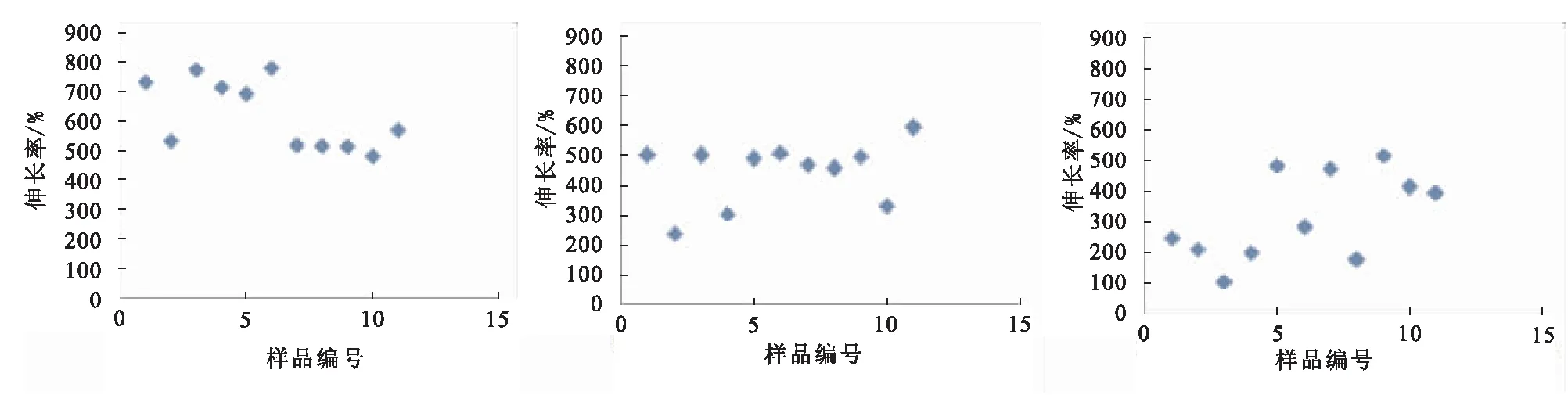

在纤维截面形状相同、长度均为6 mm且混炼后纤维表面状态相似均较光滑的条件下,不同断裂强度的PI纤维增强绝热层力学试样的断裂伸长率的数值变化波动如图3所示。可见,纤维强度为2.4 cN/dtex时,绝热层断裂伸长率波动范围为400%~800%,伸长率良好但波动较大。强度为4.7 cN/dtex的纤维填充的绝热层伸长率波动范围为200%~600%,伸长率较差且波动较大。纤维强度为5.0 cN/dtex时,绝热层断裂伸长率波动范围为100%~500%,伸长率较差且波动较大。

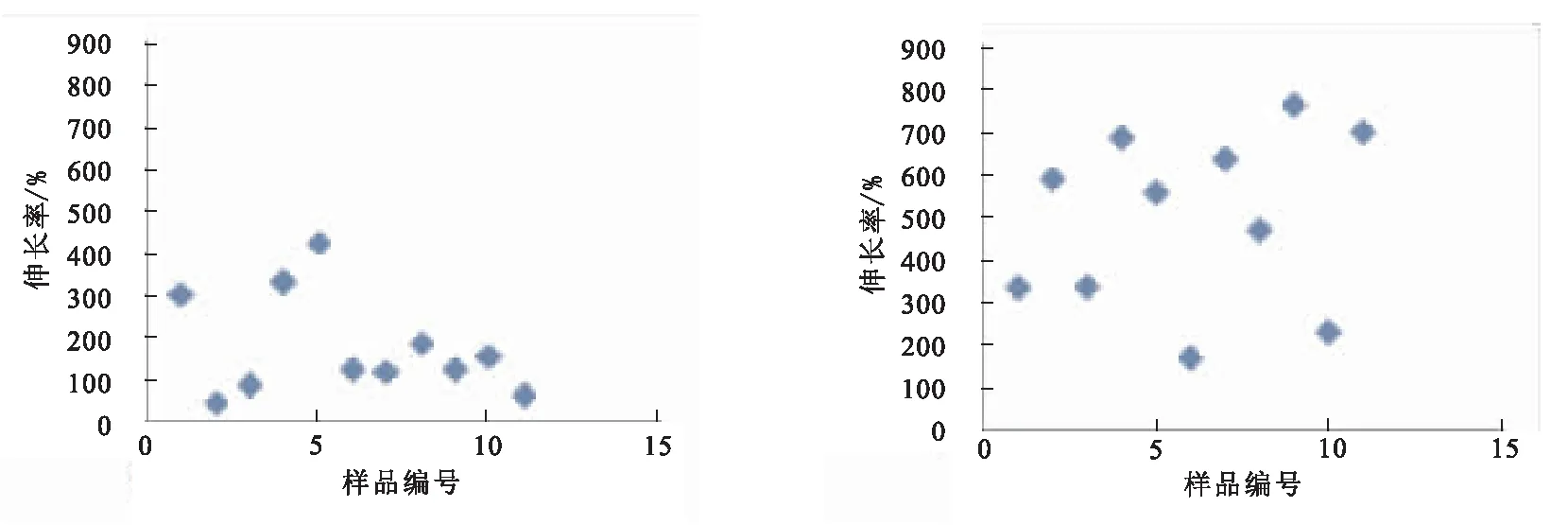

图4为不同强度的PI纤维填充的绝热层内部纤维分散状态。图5为绝热层伸长率的平均值随纤维强度的变化情况。

(a)2.4 cN/dtex (b)4.7 cN/dtex (c)5.0 cN/dtex

(a) 5.0 cN/dtex

(b) 2.4 cN/dtex

从图4可见,强度最大与最小的纤维填充的绝热层内部纤维均分散不良,局部均存在团聚的现象。纤维的分散是影响复合材料力学性能的重要因素,纤维的分散不均会导致绝热层的断裂伸长率在较大范围内波动。在不同强度的PI纤维均在绝热层中分散不良的情况下,从图5可看出,随PI纤维的强度增大,绝热层的断裂伸长呈下降趋势。

图5 绝热层伸长率随PI纤维强度的变化

2.3 不同长度的PI纤维填充的绝热层力学性能测试结果

对于强度为4.0 cN/dtex的PI纤维,不同长度纤维填充的绝热层力学试样的断裂伸长率的测试结果如图6所示。当纤维最短为2 mm时,绝热层断裂伸长率稳定,波动范围为600%~850%,波动幅度小且整体数值较高。当纤维长度为4、6、8 mm时,断裂伸长率波动范围变大,分别为100%~650%、100%~450%、100%~750%,均出现较多低伸长率数值。

图7为不同长度的PI纤维在绝热层中的分散状态。可见,长度为2 mm的纤维在绝热层中分散良好(图7(a)),而当纤维长度增加为4、6、8 mm时,纤维在绝热层中分散不均,存在纤维团聚的现象(图7(b)~(d))。这表明当纤维长度短到一定程度时,纤维在绝热层中更容易被剪切分散,分散性更好,使得绝热层断裂伸长率较好且稳定。

(a) 2 mm (b) 4 mm

(c) 6 mm (d) 8 mm

(a) 2 mm (b) 4 mm

(c) 6 mm (d) 8 mm

2.4 不同强度的PI 纤维绝热层的拉伸断面形貌

不同强度的PI纤维填充绝热层的力学试样的拉伸断面形貌见图8 。从扫描电镜图(图8(b)、(c))中可以看出,对于强度为4.7、5.0 cN/dtex的纤维填充的绝热层,短纤维被拔出后留下的较多的光滑圆孔且短纤维表面无任何附胶,这说明这两种强度的纤维与基体的界面粘合作用很弱;复合材料拉伸断面上存在少量纤维断裂面,这可能是双辊炼胶机的剪切作用使得一些纤维强度降低造成的;对于强度为2.4 cN/dtex的纤维填充的绝热层,如图8(a),拉伸断面上存在纤维的断面,也存在纤维拔出后的孔洞,部分短纤维被拉断,部分短纤维被拔出且短纤维表面无任何附胶,说明纤维与基体的界面粘合作用也较弱,且混炼后部分纤维强度较低;在拉伸断面上还发现拔出的纤维存在并丝的现象,说明纤维在绝热层中分散不均。因这三种强度的纤维混炼后表面均无明显损伤,导致纤维与基体之间界面的“机械作用”较弱,PI纤维与基体的界面粘合强度较低,拔出的纤维均无附胶。其中,强度为2.4 cN/dtex的纤维在绝热层中的分散不均和界面粘合强度在纤维上分布的不均匀性,使得纤维拉断和纤维拉出这两种现象同时存在。

(a) 2.4 cN/dtex (b) 4.7 cN/dtex (c) 5.0 cN/dtex

3 机理解释

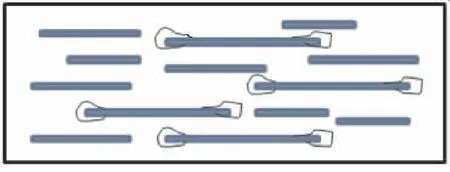

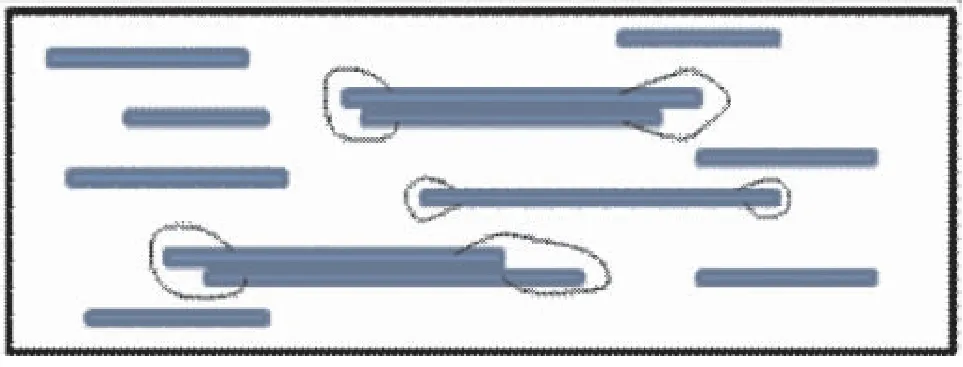

根据复合材料的应力传递理论,载荷首先加载在橡胶基体上,又通过纤维与基体间的界面和纤维末端传递到纤维上且纤维与基体间的界面粘合状况决定了应力传递的效率[9]。在短纤维填充橡胶复合材料中,常用的分析各种结构因素对应力传递模式影响的理论为Cox的剪滞法理论,纤维只承受轴向应力,而基体和界面只承受剪切应力,其剪滞模型如图9所示[10]。

由于纤维的截面积很小,且纤维在基体中不连续,在纤维末端附近区域易形成应力集中,使纤维末端与基体发生界面脱粘,故可忽略纤维末端的轴向应力。假设纤维末端不传递应力,那么Cox理论的纤维轴向应力分布σf与界面剪应力分布τ的数学表达式[11]为

其中

式中Ef为纤维的弹性模量;εc为单元的应变;Rm和rf分别为单元的半径和纤维的半径;Gm为基质的剪切模量;L为纤维长度。

图9 剪滞模型

根据式(1),当x=L/2时即在纤维中部处,σf最大,σf=σfmax;据式(2),当x=0时即在纤维末端处,τ最大,τ=τmax,且当纤维长度L越长,纤维末端的最大剪应力τmax越大。故当短纤维填充橡胶复合材料拉伸到某一应变ε时,复合材料体系中最大的应力为最长纤维中部的拉伸轴向应力σfmax或最长纤维末端的剪切应力τmax。如图10、图11分别是单向且具有一定长度分布的复合材料内部形态和当复合材料应变为ε时的内部形态。

图10 单向并具有一定长度分布的复合材料内部形态

图11 应变ε时,复合材料内部形态

当σs(纤维强度)﹥σfmax;τs(界面剪切强度)﹤τmax时, 脱粘首先从最长纤维的末端开始。 存在一个长度Li的τmax=τs,此时,材料的应变为εi,当x=0,则此时的纤维末端剪应力τmax与长度Li的表达式为

长度大于Li的纤维末端将会脱粘,而长度小于Li的纤维界面完好。

当纤维在基体中分散不均时,如图12,首先从长纤维堆积处的末端开始脱粘,堆积后的纤维发生脱粘时相当于rf增大,根据式(4),纤维/基体界面的最大剪应力τmax随着rf增大而增大,界面越易脱粘,在相同的机械应力下,此处形成的缺陷空洞越大,复合材料越易从此处断裂。当纤维长度为2 mm时,因纤维长度较短即L较小且分散良好,故纤维末端τmax较小,在相同的机械应力下,界面脱粘较慢,复合材料的断裂伸长率稳定且良好。当纤维长度L≥4 mm时,纤维长度较长且纤维在绝热层中分散不均,τmax较大,纤维末端处界面脱粘形成的缺陷越大,复合材料越易断裂。

图12 应变ε时,复合材料内部纤维分散不均时的形态

由式(2)可知,纤维模量Ef越大时,纤维末端处界面剪应力τmax和纤维中部轴向最大应力σfmax越大,当纤维强度σs﹥σfmax且τs﹤τmax,纤维轴向应力不足以使得纤维断裂,而界面粘合强度不足以抵抗纤维末端的剪应力,纤维末端开始脱粘,形成缺陷,造成材料断裂,材料的断裂最终由界面脱粘控制。强度为4.7、5.0 cN/dtex的PI纤维填充的绝热层的断裂均由界面脱粘控制,从较长纤维堆积处的纤维末端开始脱粘,形成缺陷,缺陷发展成断裂。

当纤维强度σs﹤σfmax,但τmax﹥τs时,界面粘合作用较弱,但纤维强度低,中部轴向应力使得纤维断裂,纤维长度L减小,使得纤维末端处界面的τmax减小,虽然界面粘合强度较弱,但纤维末端界面最大剪应力的减小使得在一定拉伸时间内,纤维/基体界面不易被破坏,故纤维与基体间的缺陷区域较多是由纤维断裂后纤维末端之间的空隙形成的,此时材料的断裂由纤维断裂控制。在实际情况下,强度为2.4 cN/dtex的PI纤维在绝热层中分散不均,纤维存在团聚现象,τmax较大,这些区域上的界面很快脱粘使得纤维堆积区域很快形成较大缺陷。而在分散良好的区域,混炼后强度降低的部分纤维先断裂,界面脱粘较慢,此时的绝热层样品断裂伸长率波动幅度较大,但混炼后较低强度的部分纤维使得绝热层的断裂伸长率始终符合要求。

4 结论

(1)在此双辊开炼机上,表面形貌结构规整的PI纤维在绝热层混炼时高速机械剪切力下不易受损伤。

(2)研究发现,PI纤维的强度对EPDM绝热层压延方向的伸长率有一定影响,这可能与不同强度的PI 纤维在EPDM基体分散程度存在差异有关,也可能与不同强度的PI纤维具有不同化学结构有关,不同化学结构的PI纤维与EPDM基体的结合力存在一定的差异。

(3)要解决绝热层压延方向伸长率波动较大的问题,可提高纤维在绝热层中的分散程度。

(4)当纤维长度很短时,纤维在绝热层中易被剪切分散,使得绝热层断裂伸长率更稳定。