POSS改性EPDM耐烧蚀复合材料的制备及性能*

刘昊东,聂 晶,朱光明,侯 晓

(1. 西北工业大学 理学院 应用化学系,西安 710129;2. 中国航天科技集团有限公司第四研究院,西安 710025)

0 引言

固体火箭发动机燃烧室内推进剂燃烧后,持续产生高温高压燃气。因此,在严苛的工作环境下,位于发动机壳体与固体推进剂之间的一层隔热材料将起到至关重要的作用。隔热材料不失强、不烧穿,从而保证发动机正常工作[1-2]。高性能推进剂的广泛应用,使得燃烧室内工作温度及压强不断上升,对隔热材料的耐烧蚀、抗冲刷性能提出了更高的要求。因此,研制出性能更加优异的隔热层是保证固体火箭发动机燃烧室安全、可靠的关键技术之一。

笼形倍半硅氧烷(POSS)作为一种新型有机-无机杂化纳米材料,外部连接反应性或非反应性基团,反应性基团可实现POSS与聚合物之间的化学键合,非反应性基团能够改善二者之间的相容性。由于Si—O键能远高于C—C键能,当POSS分子键接到聚合物的主链或者侧链上时,杂化材料在玻璃化转变温度以上甚至温度到达熔点开始融化时,POSS分子的结构和性能仍然保持稳定;当高温氧化分解POSS表面的有机分子时,由于POSS中的Si—O—Si对氧自由基非常稳定,POSS分解后,仍可在表面形成Si—O—C保护层,起到隔热、结构支撑的作用[3-5]。

三元乙丙橡胶(EPDM)是固体火箭发动机隔热体系所可能采用的主要聚合物基体,国内外针对EPDM隔热体系已开展了相关研究,早期有学者尝试以物理共混的形式将POSS加入橡胶基体中,使得隔热效果有所改善,力学性能的提升则需要大量POSS分子的掺入[6-8]。然而,将POSS以化学交联的方法与基体键合的研究却鲜有报道[9-10]。EPDM的第三单体双异戊二烯聚合后,在聚合物侧链上仍然含有双键,尝试将含有双键的八甲基丙烯酰氧基丙基POSS(MA-POSS)加入EPDM橡胶基体中,通过双键之间的自由基交联反应,将POSS结构引入EPDM隔热体系中,并加入气相纳米SiO2补强,以期提升其耐烧蚀性能,改善其隔热效果。本文初步探究了MA-POSS与气相纳米SiO2的含量对复合材料的凝胶含量、力学性能、热稳定性、耐烧蚀性能的影响。

1 实验材料与方法

1.1 实验原料

三元乙丙橡胶(EPDM),牌号4045M,分子量Mw=2.036×105g/mol,日本三井化学有限公司;八甲基丙烯酰氧丙基POSS(MA-POSS),MA0735,美国Hybrid Plastics公司;气相纳米SiO2,艾迪生化工有限公司;过氧化二异丙苯(DCP),分析纯,西格玛化学有限公司;甲苯,分析纯,天津市津东天正精细化学试剂厂。

1.2 材料制备

按质量比称取100份EPDM,在开放式双辊混炼机中混炼至不脱辊后,依次缓慢加入MA-POSS、SiO2和DCP,确保填料在橡胶基体中混炼均匀后,放入平板硫化机中,在160 ℃下维持30 min,保压脂自然冷却取样。试样规格为120 mm×120 mm×2 mm。

1.3 测试与表征

凝胶含量测试:称取一定质量(m3)的隔热材料(所含气相纳米SiO2质量为m0)置于索氏抽提器中,用甲苯作为溶剂回流,结束后用乙醇冲洗试样,在70 ℃的真空条件下,干燥48 h后,称得质量(m2)。由下式计算凝胶含量G(%):

力学性能测试:按GB/T 528—2009考察隔热材料的拉伸强度与断裂伸长率,拉伸速度为500 mm/min。

热稳定性测试:对隔热材料进行热重分析,升温速率为10 ℃/min,温度范围30~800 ℃,高纯氮气保护,气体流速为40 ml/min。

耐烧蚀性能测试:按照GJB 323A—96标准采用氧乙炔烧蚀试验设备测量线烧蚀率和质量烧蚀率,喷嘴直径为2 mm,烧蚀距离为10 mm,烧蚀时间为20 s,氧气和乙炔的流量分别为0.42 m3/s和0.31 m3/s。

形貌分析:采用FEI香港有限公司的QUANT AFEG250型号扫描电镜,对烧蚀表层进行观察。

2 结果与分析

2.1 隔热材料凝胶含量分析

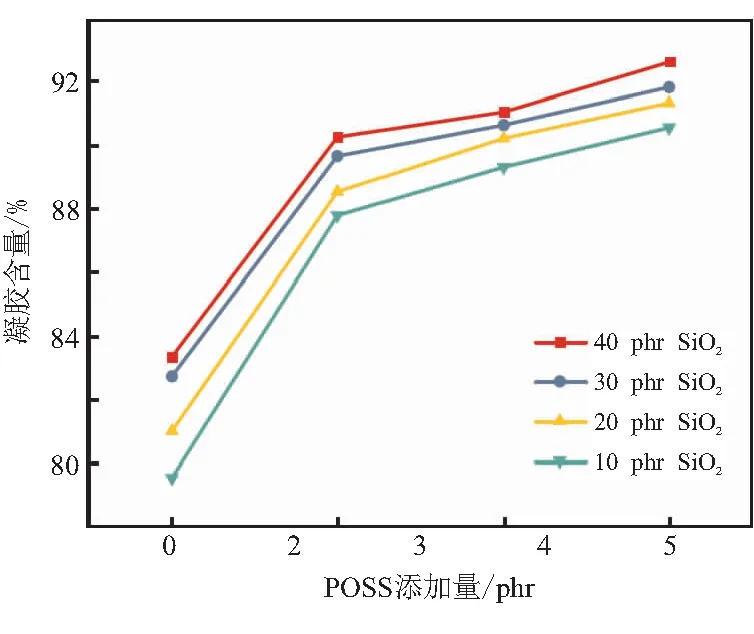

图1为不同含量的MA-POSS和SiO2对隔热材料凝胶含量的影响曲线。

图1 MA-POSS和SiO2含量对补强材料凝胶含量的影响

由图1可知,隔热材料的凝胶含量分别随二者用量的增加而上升。当MA-POSS含量一定,凝胶含量随SiO2用量的升高有一定程度的增加,但上升幅度并不明显。然而,当SiO2的含量一定时,凝胶含量随MA-POSS用量的增加显著上升,其中SiO2含量为40份,MA-POSS含量为2份,此时凝胶含量高达90.26%,相比未添加MA-POSS的隔热材料材料提高了6.93%,当MA-POSS含量增加到5份时,凝胶含量达到最高值92.61%。

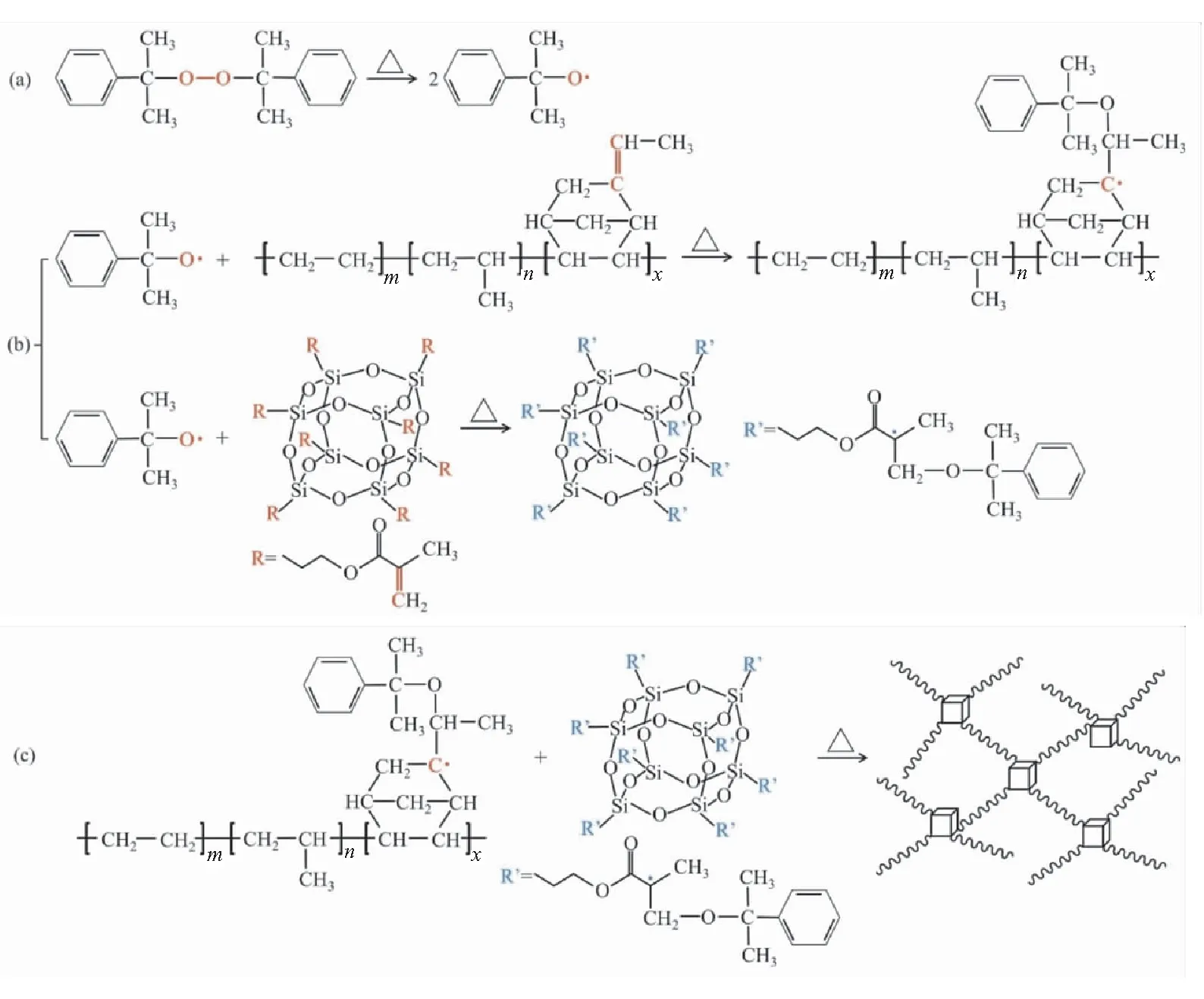

凝胶含量可直观反映出材料的交联程度。MA-POSS作为一种有机-无机杂化纳米材料,可通过自由基聚合法引入聚合物基体,形成以POSS为交联点的有机-无机杂化聚合物。如图2所示,在隔热材料的制备过程中,DCP在高温下分解为对氧自由基,分别进攻EPDM分子链和MA-POSS侧基上的CC官能团,生成两种新自由基,自由基聚合使得MA-POSS分子与聚合物交联形成新的交联网络结构,该结构可改善隔热材料的力学性能、热稳定性和烧蚀性能[11-13]。

图2 MA-POSS参与自由基聚合反应的历程

2.2 隔热材料力学性能分析

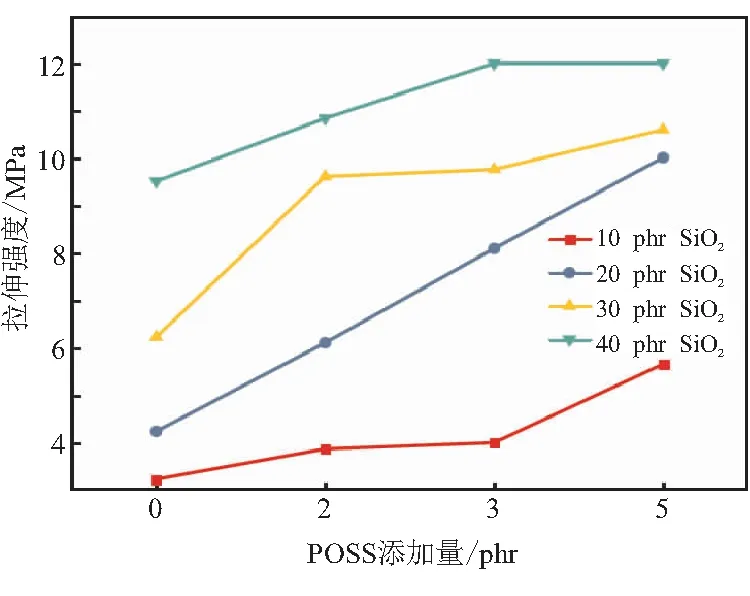

图3为不同含量的MA-POSS和SiO2对隔热材料拉伸强度的影响曲线。由图3可知,隔热材料的拉伸强度随MA-POSS和SiO2含量的增加呈总体上升趋势,SiO2含量的增加使补强效果更为显著。当MA-POSS用量为3份时,加入40份SiO2的隔热材料拉伸强度达到最大值12.02 MPa,相比加入10份SiO2时的拉伸强度提高了200%。由于MA-POSS外围的8个反应性基团能提供更多的交联点,因此可有效提高EPDM的交联度,从而改善聚合物的拉伸强度。图4则为不同含量的MA-POSS和SiO2对隔热材料断裂伸长率的影响曲线。当MA-POSS含量一定时,隔热材料的断裂伸长率随SiO2用量增加而显著上升。当SiO2含量为40份、未添加MA-POSS时,隔热材料的断裂伸长率达到最大2304%,相比加入10份SiO2的复合材料提高了126%。

图3 MA-POSS和SiO2用量对隔热材料拉伸强度的影响

根据银纹-剪切带理论,SiO2粒子在材料受到冲击时,起到诱导并终止银纹和剪切带的作用,宏观上即表现为断裂伸长率的提高[13-14]。然而,在SiO2含量一定的情况下,MA-POSS含量越多,复合材料的断裂伸长率越小。这是因为MA-POSS与橡胶基体充分交联形成空间三维网络结构,橡胶的断裂伸长率与交联度相关。通常随着交联度的增加,聚合物链段的运动受到限制,从而导致断裂伸长率呈下降趋势。

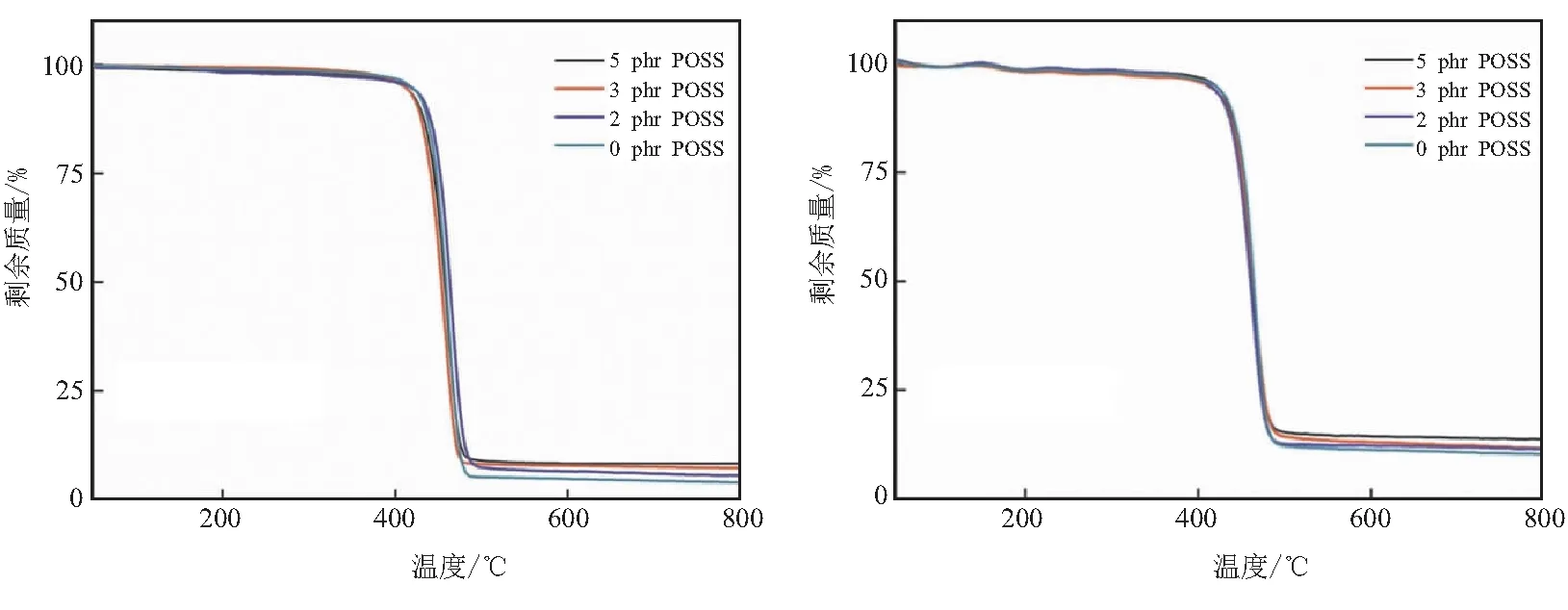

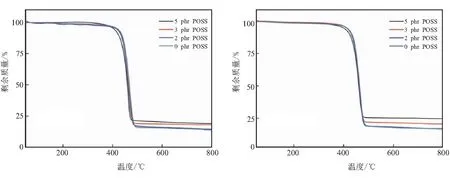

2.3 隔热材料热稳定性分析

图5为添加不同含量MA-POSS或SiO2的隔热材料热失重曲线。其中,(a)为添加10份SiO2;(b)为添加20份SiO2;(c)为添加30份SiO2;(d)为添加40份SiO2。从图5可看出,MA-POSS与SiO2的加入并没有改变隔热材料三阶段的热分解特征,但使其热分解温度有一定程度的提高。随着SiO2含量的增加,未添加MA-POSS的材料初始分解温度从411.4 ℃提高到418.39 ℃,残碳率从3.96%增加到16.61%。当MA-POSS的添加量为5份时,隔热材料的初始分解温度从396.28 ℃上升至407.26 ℃,残碳率从8.27%倍增至24.66%。

(a)10 phr SiO2 (b)20 phr SiO2

(c)30 phr SiO2 (d)40 phr SiO2

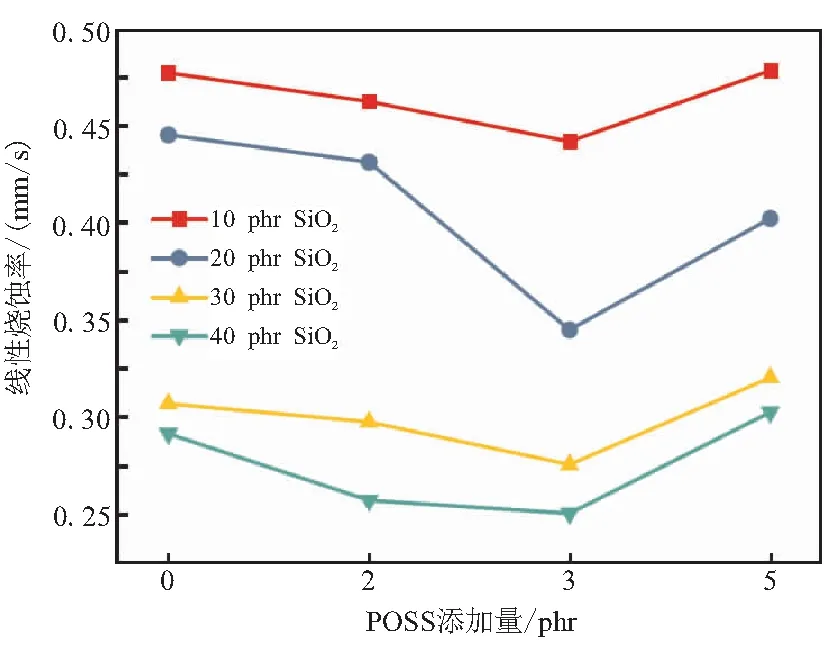

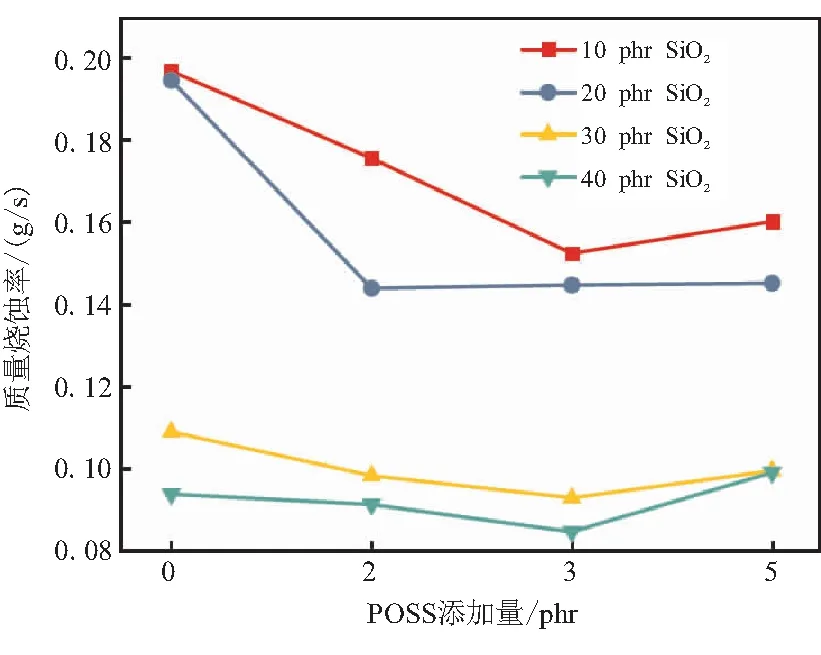

2.4 隔热材料耐烧蚀性能分析

图6和图7分别为隔热材料线性烧蚀率和质量烧蚀率随MA-POSS和SiO2含量变化的曲线。MA-POSS的加入可有效降低材料的线性烧蚀率与质量烧蚀率,当SiO2含量一定时,由于实验误差导致隔热材料的线性烧蚀率和质量烧蚀率随MA-POSS含量的增加,均呈先降低、后升高的趋势:4种配方的线性烧蚀率由最高至最低的下降幅度分别为6.8%、24.2%、5.5%和7%,质量烧蚀率下降幅度为21.5%、25.7%、18.5%和4.6%。另外,当MA-POSS含量一定时,发现SiO2对隔热材料的耐烧蚀性能影响更显著:线性烧蚀率由最高至最低的下降幅度分别为38.9%、40.5%和39%;质量烧蚀率下降幅度为52.6%、41.3%和42.3%。

图6 MA-POSS和SiO2用量对隔热材料线性烧蚀率的影响

图7 MA-POSS和SiO2用量对隔热材料质量烧蚀率的影响

提高弹性体交联密度的同时,弹性体的热稳定性也能够有效的提高,进而也能提高材料的耐烧蚀性。另外,大部分MA-POSS与聚合物键合后形成分子水平分散,且受热分解后可在隔热层材料表面形成一层比普通碳层更致密的Si—C—O陶瓷层,此陶瓷层可保护聚合物基体与可燃物和火焰区的氧气接触,使燃烧止步于聚合物表面,从而达到改善烧蚀性能的目的[15]。

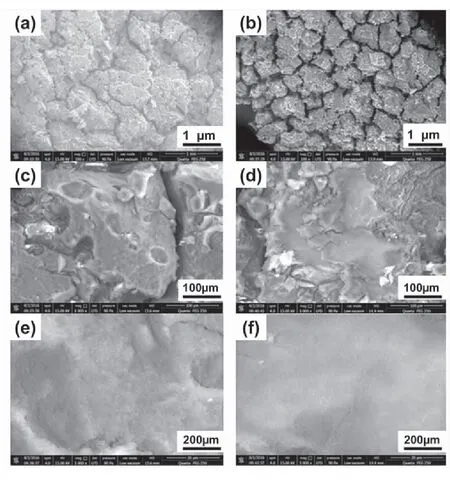

2.5 烧蚀层形貌表征

选取了添加40份SiO2隔热材料烧蚀后不同倍率下的表层形貌图如图8所示。其中,图8(a)、(c)、(e)为未添加MA-POSS;图8(b)、(d)、(f)为添加3份MA-POSS。可看出,未添加MA-POSS的隔热材料烧蚀后表面炭层较为疏松且出现许多微孔,而添加了3份MA-POSS的复合材料烧蚀后形成的残炭层更加致密均匀。含有MA-POSS的隔热材料在高温高压燃气环境下生成SiO2和Si—C—O陶瓷残余物,对炭化层起到固定支撑作用[4,13-14]。如图9所示,纯EPDM橡胶试样在氧-乙炔处理后被烧穿。

图8 烧蚀表层SEM形貌图

图9 未补强的纯EPDM烧蚀试件形貌

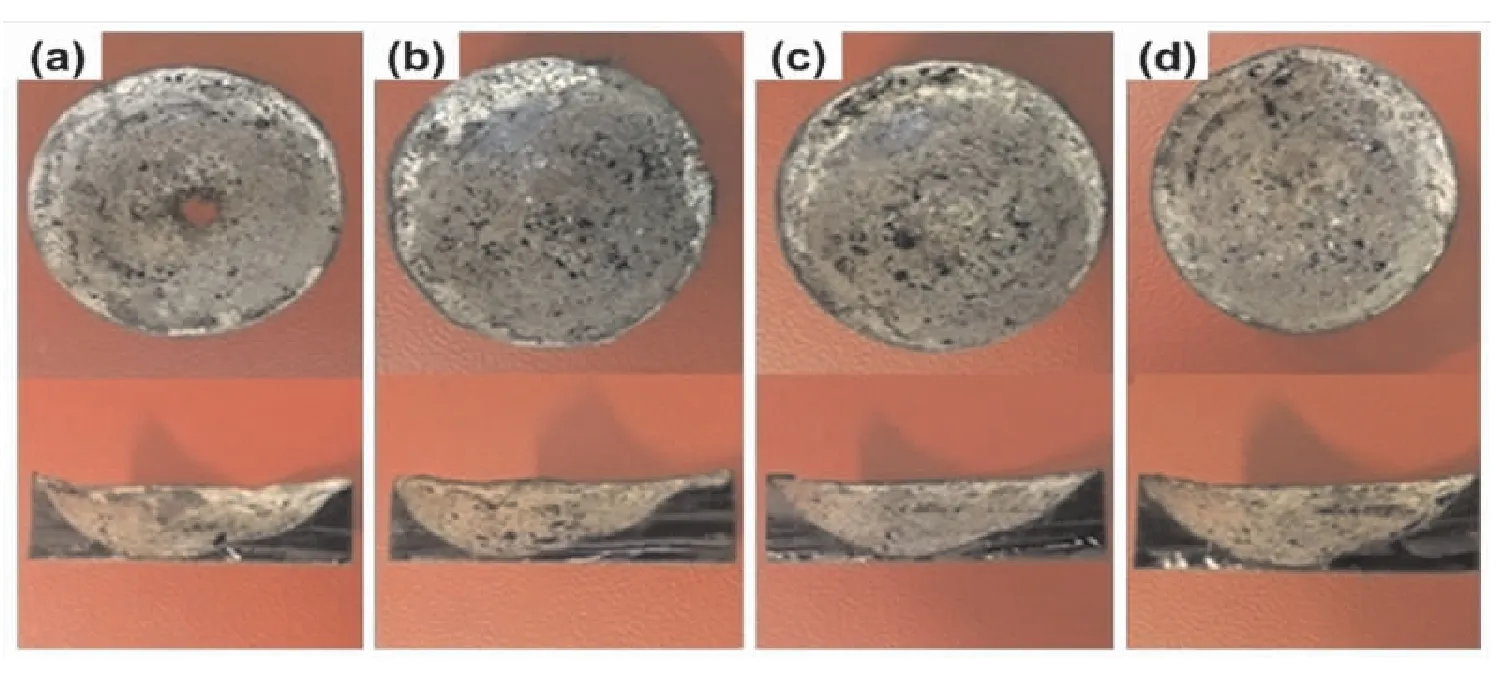

图10是以MA-POSS含量为变量的隔热材料烧蚀及剖面图。其中,(a)为0份MA-POSS;(b)为2份MA-POSS;(c)为3份MA-POSS;(d)为5份MA-POSS。可看出,当加入10份SiO2时,经烧蚀后剩余材料的厚度随着POSS含量的上升也有一定程度的增加,分别为0.60、0.70、0.78 mm。说明MA-POSS的加入可有效地提高材料的成炭率,从而改善材料的耐烧蚀性能。

图10 不同含量MA-POSS烧蚀试件剖面图

3 结论

(1)MA-POSS作为交联剂成功引入EPDM基体中,与橡胶形成交联网络结构从而显著提升了隔热材料的交联度,这使得聚合后的三维网络更加归一化,宏观上表现为拉伸强度的提高和断裂伸长率的下降,气相纳米SiO2所产生的补强效果更为显著。

(2)在MA-POSS与气相纳米SiO2协同作用下,隔热材料的初始分解温度和残碳量均增加,热稳定性有所提升。经由MA-POSS改性后的材料于高温高压燃气环境下分解生成更加致密的炭层,该结构可提升隔热材料在高速热流下的抗冲刷性,且在一定程度上阻止氧进入基体层发生热氧化反应。 EPDM分子链间的交联和以气相纳米SiO2或MA-POSS为中心的缠绕交联网络结构进一步阻碍了隔热材料的热分解,提高了隔热材料残炭率,这有利于形成更加致密牢固的耐烧蚀结构,从而降低烧蚀率。