汽车报废动力电池回收利用模式分析

姚燕,蒋琼

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

由于传统燃油汽车产生的环境污染、石油能源的枯竭等问题,为保护环境和生态,国家大力发展新能源汽车。现阶段国内外新能源汽车主要以电动汽车为主,动力电池作为电动汽车的动力源,是最重要的关键零部件。截至2019年4月,我国新能源汽车销量已达383万辆,如图1所示。新能源汽车发展的同时带来了大量报废动力电池。动力电池使用寿命一般为5~8年[1],预计2020年将产生20万吨的报废电池。

图1 近几年我国电动汽车销量(资料来源:汽车工业协会)

为追求更高的续航里程,各大汽车企业大力开发三元动力电池,这些电池含有镍、钴、铜等重金属,这些金属具有累积效应,一旦进入土壤、水体等环境中,将会通过食物链富集在人体内,镍和钴具有致癌性、致突变性和生殖毒性,一旦进入人体,将产生极大的危害[2],还有含氟电解液等危险物品。这些报废动力电池如果不能有效处理,会对环境造成重大污染和危害人类健康,更是对资源的极大浪费,因此报废汽车动力电池的回收利用研究具有环境保护效益和经济价值。

1 汽车动力电池回收利用现状

1.1 国家政策

我国电动汽车近几年才开始加速发展,目前尚缺乏针对动力电池回收利用的法规标准体系,但相关部门早在2017年就开始关注报废动力电池的处理问题,并出台了一系列政策。工信部、环保部、交通运输部等7部委在2018年共同印发《新能源汽车动力蓄电池回收利用管理暂行办法》,结合《生产者责任延伸制度推行方案》,对参与动力电池设计、生产、销售、回收活动段的相应企业进行了规定。同年工信部发布《新能源汽车动力蓄电池回收利用溯源管理暂行规定》,要求对动力电池的生产、销售、使用、报废和回收利用全生命周期进行监管。

标准体系方面,为解决报废动力电池回收面临的技术问题,国家标准委员会专门成立了车用动力电池回收利用标准工作组,针对动力电池运输、包装、拆解、余能检测、梯次利用和材料回收等方面编制相应的技术要求,为后续大批量的报废动力电池回收提供技术支持。

1.2 行业现状

目前,国内新能源汽车动力电池主要有磷酸铁锂和三元电锂电池两种类型。根据惯例,动力电池容量低于初始容量80%后将不再适用于电动车的使用[3],但此时的动力电池仍有很大的利用价值。因此行业内报废汽车动力电池回收一般先进行梯次利用,主要用于低速电动车、通信基站备用电源、电力系统储能等领域,电池容量低于20%后再进行拆解与回收材料。报废动力电池梯次利用作为近两年形成的新兴领域,目前还处于起步阶段,还未形成规范的市场,还存在诸如动力电池剩余寿命的检测,如何判定哪些产品可以进行梯次利用、梯次利用产品的回收价值如何估算等很多问题未解决,最重要的是如何保证梯次产品的安全性能,这些问题都制约着梯次利用市场的可持续发展。目前行业内磷酸铁锂电池梯次利用技术比较成熟,产品性能稳定,具有很高的梯次利用价值,但由于原材料价值低,回收价值不高。相反,三元电锂电池由于含有钴、镍等贵重金属,具有很高的材料回收价值,同时也因为具有较高的镍含量,导致热失控温度较低,梯次利用产品无法完全确保安全性能,且产品使用寿命不长,梯次利用价值低。

报废电池梯次利用完后,或无法进行梯次利用的报废电池,最终进入材料回收环节。材料回收基本流程如下:首先将电池包拆解至外壳、电器元件、管路件和模组,模组继续拆解至电芯单体。电池包拆解至电芯的过程,目前行业内主要采用人工拆解的方法,自动化拆解系统与方法研究仍处于起步阶段。

2 汽车动力电池材料回收方法

汽车动力电池包主要由机械结构件、高压铜排、线束、模组、控制器、高压盒及水冷系统等组成,主要材料及回收方法见表1,其中金属材料已有成熟的回收体系,可以直接作为一种回收产品;电器件部分零件如控制器、继电器等具有再制造的价值,但目前再制造的可行性还需进一步分析;塑料类材料采用再造粒方法重新生产新的材料,多用于垃圾桶等市政项目。

表1 动力电池主要材料及回收方法

三元电锂电池有价金属主要集中在电芯正极材料中,通过对两款三元电锂电池材料回收的经济价值分析,发现正极材料回收价值占整个动力电池包回收总价值的95%左右,如图2所示。因此,报废动力电池包材料回收主要是对正极材料的回收,回收方法的研究也最多,现阶段实际生产中三元正极材料的回收方法主要有湿法冶金工艺和火法冶金工艺两种。

图2 动力电池材料回收价值

2.1 湿法冶金工艺

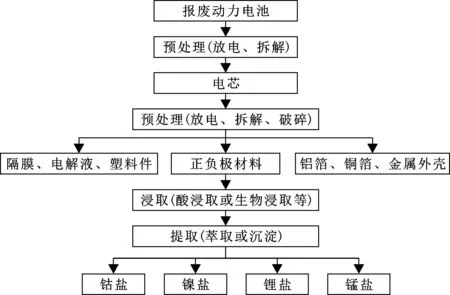

湿法冶金工艺是将电池包拆解至电芯单体,放电后进行破碎,分选出正极材料,再将正极材料置于酸性或碱性溶剂中进行浸取,最后分别提取有价金属。其中,浸取和提取是湿法冶金工艺最核心的两个步骤。

浸取是将有价金属Co、Ni、Li和Mn溶解在溶剂中,目前主要方法有酸浸法和生物浸取法[4]。酸浸法是指利用酸性溶剂将正极材料上的金属离子溶解在溶液中,采用的酸分为无机酸或有机酸,使用无机酸处理成本低,但会产生强酸废水,使用有机酸时产生的废水容易降解,环境污染少,但有机酸来源少,价格较贵。生物浸取是利用微生物溶解金属离子,具有金属离子浸取效果好、处理成本低、能源消耗低等优点,但微生物培育时间较长,不适合用于大批量报废电池的浸取。

提取是指将上一步浸取液中的有价金属Co、Ni、Li和Mn彻底分离,分别提纯回收,一般分为萃取法和沉淀法两种。萃取法是利用不同的萃取剂与各个金属络合形成稳定的络合物,分别将金属离子提取出来,具有操作简单、能耗低、金属离子回收率和纯度高等优点,但需要使用大量的化学试剂,且萃取剂价格较高[1]。沉淀法是加入沉淀剂,与金属离子进行化学反应形成沉淀物,逐步过滤分离,该方法具有金属离子回收率高、处理成本低、设备要求低等优点,应用较为广泛,但由于多种金属离子同时存在,易出现共沉淀的现象,回收产品纯度低。

动力电池电芯有价金属回收湿法冶金工艺流程[5]如图3所示,该方法处理成本低,对设备要求不高,回收的产品可以直接用于正极材料的生产,使用该方法会产生强酸、强碱或含有重金属的废水和废渣,需要对这些污染物进行环保处理。国内如格林美、邦普等主要企业基本采用湿法冶金回收报废动力电池材料,并设立专门的部门处理废水,经过处理后的废水和废渣各项指标均能满足国标要求。

图3 电池有价金属回收湿法冶金工艺流程

2.2 火法冶金工艺

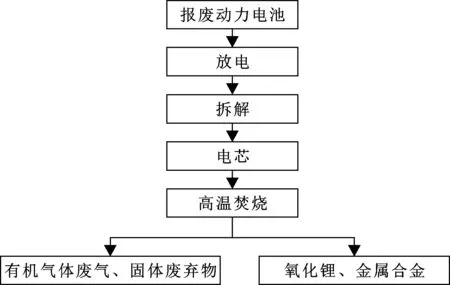

火法冶金工艺,也叫高温分选或热处理法,是指将电池外壳拆掉后,置于高温炉中焚烧,在800 ℃高温下有机粘结剂、电解液等其他有机杂质被燃烧分解,变成气体去除[6],同时在一定的条件下,对有价金属经过氧化还原形成金属氧化物,从而回收有价金属。工艺流程如图4所示。

图4 电芯有价金属回收湿法冶金工艺流程

火法冶金工艺回收电池材料的有价金属优点是回收效率高、工艺流程简单、能够快速去除杂质,缺点是对设备要求高、能源消耗高、处理成本高,同时回收产品需要进一步合成相应的金属盐类才能用于新正极材料的生产,产生的有机气体废气会污染大气,需要废气处理才能排放。该方法在国外应用较多,如比利时优美科拥有年处理量7 000 t的报废电池回收工厂,该厂采用火法冶金回收电池材料,并将回收产品加工成制备电池材料的原材料,产生的残渣还可以用于建筑材料上[5],形成了较为完整的产业生态,产生的废气经过处理后可以达标排放。

3 汽车动力电池材料回收模式

目前,湿法冶金和火法冶金工艺均已工业化应用,且有价金属回收率高、回收产品杂质少,可用于新电池材料的制备。黎华玲等[7]分析了采用湿法冶金和火法冶金回收电池材料的经济效益,三元锂电池采用湿法冶金工艺可以获得较高的盈利,磷酸铁锂电池采用改进后的火法冶金工艺回收材料能获取少量盈利。国内目前主流的新能源汽车动力电池大部分采用三元锂电池,且三元电池材料回收价值较高,因此针对三元正极材料的回收和再生研究较多。杨桃等人[8]对失去活性锂而导致电池失效的三元正极材料,通过添加电池级碳酸锂的方法重新生产新的正极材料,得到的材料性能指标均符合电池生产的要求。HE等[9]采用碳酸盐共沉淀法,利用报废的三元材料合成新的正极材料,合成的材料性能与利用新材料合成的正极材料性能相当。

汽车动力电池由于使用寿命比汽车本身要短,或存在多种使用不当的情况,导致动力电池需要更换或维修。新能源汽车生产企业通过庞大的4S店网络,可以很容易回收这部分报废电池,而汽车企业可以将这些报废的电池材料回收后继续应用于新的电池开发中,因此汽车生产企业主动回收报废动力电池,不仅可以满足法规的要求,解决电池报废后产生的环境污染问题,还可以降低电池材料采购成本,提高企业品牌形象和产品竞争力。图5构建了一种汽车企业回收报废动力电池材料的运行模式,汽车企业采用以租代售或以旧换新的方式将汽车动力电池交给消费者,通过4S店或回收网点收集报废的电池,将电池材料回收后再利用生产的新的正极材料进行新电池的制备。这种模式下,正极材料可以重复利用,实现真正意义上的循环。

图5 报废动力电池回收模式

4 小结

新能源汽车的大力发展,将导致大量的报废动力电池的产生,电池的回收处理成为必然需要解决的问题。国家出台多个政策法规和制定相应的技术标准,推进报废动力电池的回收处理;行业内也在研究电池包的高效率自动化拆解技术,分析报废动力电池回收经济价值,探讨报废动力电池的回收模式。报废动力电池材料,特别是三元锂电池正极材料的回收技术和再生技术比较成熟,回收材料再生的产品与新材料生产的正极材料性能相当,符合动力电池的要求。

目前,存在的主要问题是如何从消费者手中回收报废电池和电池回收市场不规范,以新能源汽车生产企业为主体的报废电池回收模式一定程度上解决这两个问题。以新能源汽车生产企业为桥梁,联通电池生产企业、消费者、回收企业,形成闭环,将资源最大化利用,减少浪费和环境污染,同时也有利于避免动力电池设计相关技术机密泄露[3],还可以将电池回收过程中产生的问题反馈到电池包的设计中,在设计阶段开始考虑电池的回收,指导汽车企业动力电池的绿色设计。