样车试制过程中高强钢零件的成形及回弹研究

毛卫国,顾成波

(1.上汽通用五菱汽车股份有限公司,广西柳州 545007;2.广西艾盛创制科技有限公司,广西柳州 545616)

0 引言

随着汽车行业竞争日渐激烈,缩短汽车开发周期对提升新产品市场占有率具有重要意义。样车试制作为新产品开发与量产制造的纽带,在新车型研发中起到承上启下的关键作用[1]。在样车试制过程中,采用柔性化软工装模具、夹具,可以大幅度缩短制造周期、节约制造成本[2]。目前我国自主品牌企业虽然具备了一定的样车试制能力,但是对于关键部件的开发、试制能力相比于国外仍然较弱,对关键部件的进口量较大、依赖性较强[3]。由于汽车轻量化与安全性要求的提高,越来越多的高强钢、镁、铝合金等材料被应用到汽车车身零件生产中,并且应用高强钢材料是汽车行业的发展趋势。虽然高强钢材料的应用兼顾了成本、安全和轻量化等方面,但钢的强度和塑性一般是成反比的,强度的提高将导致塑性下降,最直接的影响就是会给零件冲压成形带来许多难题。回弹就是高强钢冲压件在成形过程中出现的主要问题之一,如何预防、减少高强钢的回弹成了行业面临的最大问题[4]。

板料在冲压过程中发生的变形主要分为弹性变形和塑性变形,其中塑性变形则是产生回弹的主要原因。当载荷卸去后,冲压件的形状得到了部分恢复,造成制件的形状与模具表面无法贴合,即与原始数模零件形状尺寸存在偏差,影响制件的装配精度[5]。影响零件回弹大小的因素很多,包括工艺设计参数如成形工艺、压边力,产品设计参数如夹角大小、圆角大小,材料参数如厚度、屈服强度等[6]。目前控制回弹的常用方法有2种:(1)工艺控制法,即通过对压边力、模具间隙、摩擦因数等相关工艺参数的优化来获得符合预期回弹量的零件;(2)模面补偿法,通过前期对模具型面进行回弹补偿来实现对零件的回弹控制。对比上述2种方法,由于回弹补偿可以预先对模具型面进行处理,比传统的“试错法”和工艺控制法效率更高,可有效缩短零件生产周期,并且板料冲压成形质量也更好,因而成为当下解决回弹问题的主要方法。

1 工艺方案设计及仿真分析

1.1 研究对象选取

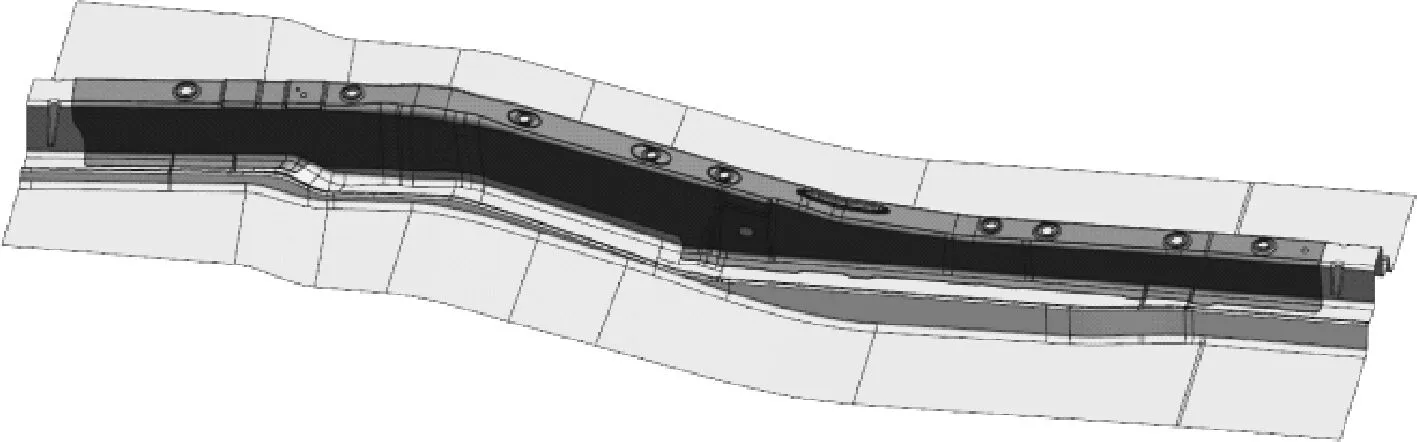

选用某车型中典型的高强钢零件后大梁,其结构如图1—图2所示。该零件纵向安装在后车架总成上,大梁两侧需要通过点焊搭接各类横梁件,因此两侧尺寸精度要求较高,避免焊接时出现离空。后大梁作为后车架总成中的主要受力部件,通常需使用厚度较大的高强钢材料,以保证具有足够的强度与刚度,本文作者选取的零件材料为宝钢DP780,厚度为1.6 mm。观察零件特征发现,表面较多凸包特征;测量得到侧壁拔模角度为3°左右;零件高度落差较大,达到300 mm左右;观察俯视图可以看出零件存在部分扭曲,并且该零件截面成“几”字形,可以预估该零件成形较困难,回弹趋势较复杂。

图2 后大梁主视图

1.2 工艺方案

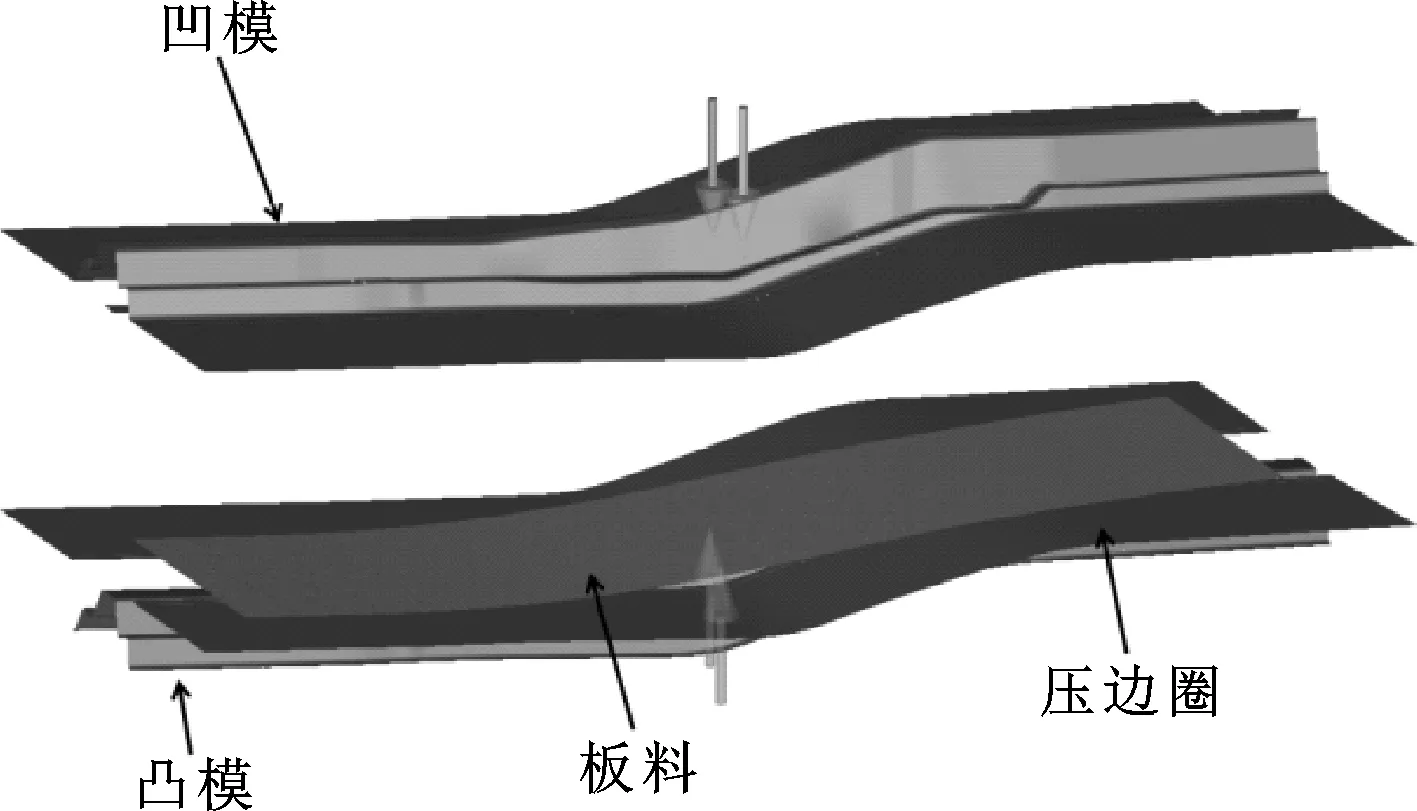

与正式工装不同,在样车试制中由于提样相对较少,通常利用激光切割实现料片制备及零件的修边割孔,因此制定工艺方案的时候无需考虑修边冲孔的可实现性。另外,软工装模具结构也相对简单,主要包含凸模、凹模、压边圈三大结构。根据该零件特点,初步设定工艺方案为:OP10拉延、OP20激光切割(零件周边)、OP30翻边+整形、OP40激光切割(割孔)。OP10拉延工艺面如图3所示。

图3 OP10拉延工艺面

由于零件具有一定高度差,采用成形工艺不易实现,因此第一工序考虑拉延工艺,由于零件底部还有翻边特征,并且拉延后零件可能产生回弹,因此在激光切割后采用翻边整形工艺。在拉延工序,法兰面基本随形,两侧设有拉延筋以控制均匀走料,翻边整形工艺设有压料芯,零件采用孔销定位。

1.3 仿真分析

将UG中设计好的工艺面导入AutoForm软件进行全工序分析与回弹分析,按照上述工艺方案定义工具体,如图4所示。分析材料为宝钢DP780,厚度为1.6 mm,采用Ludwick硬化,Hill屈服准则,FIC则为材料卡片自带曲线。

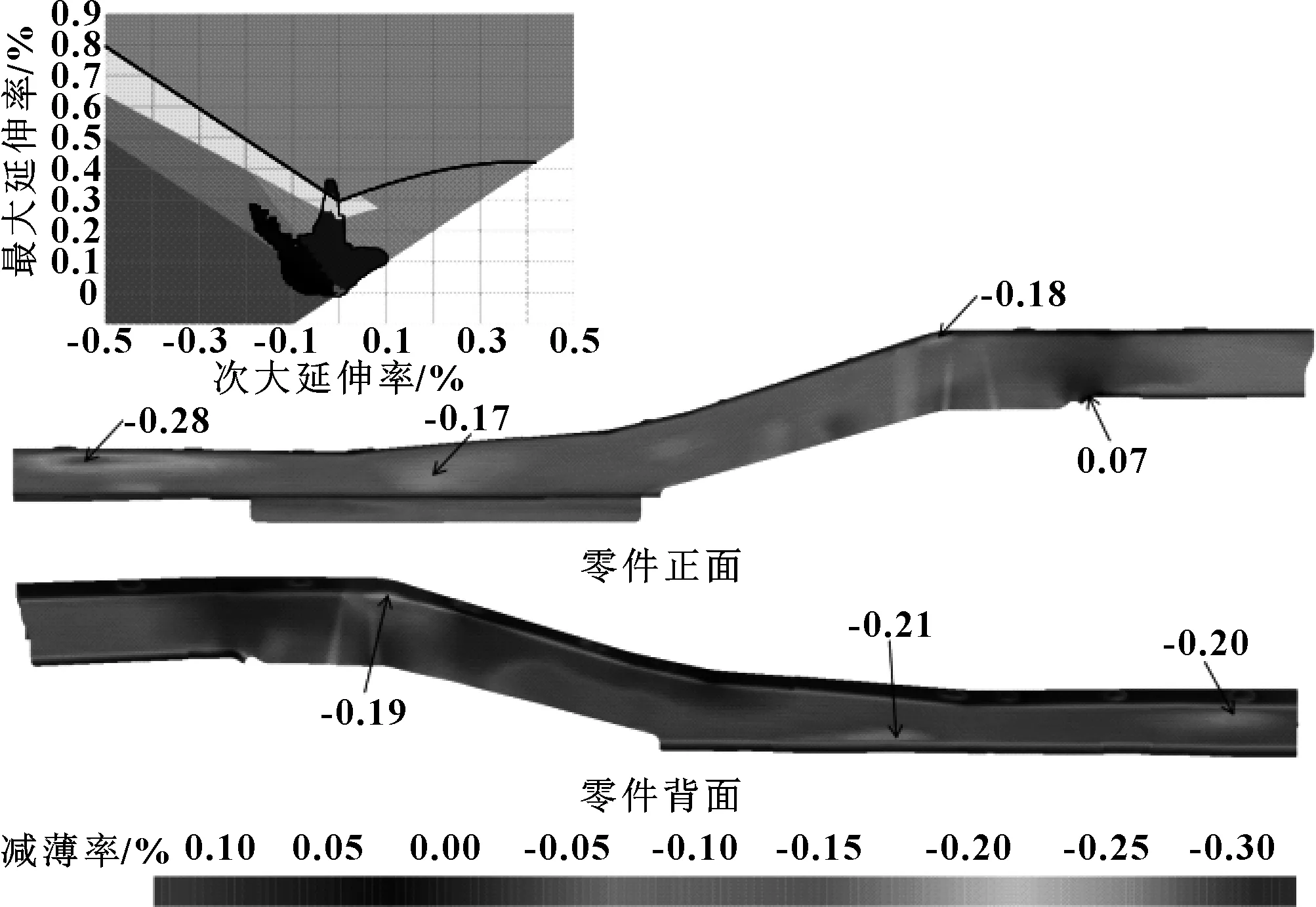

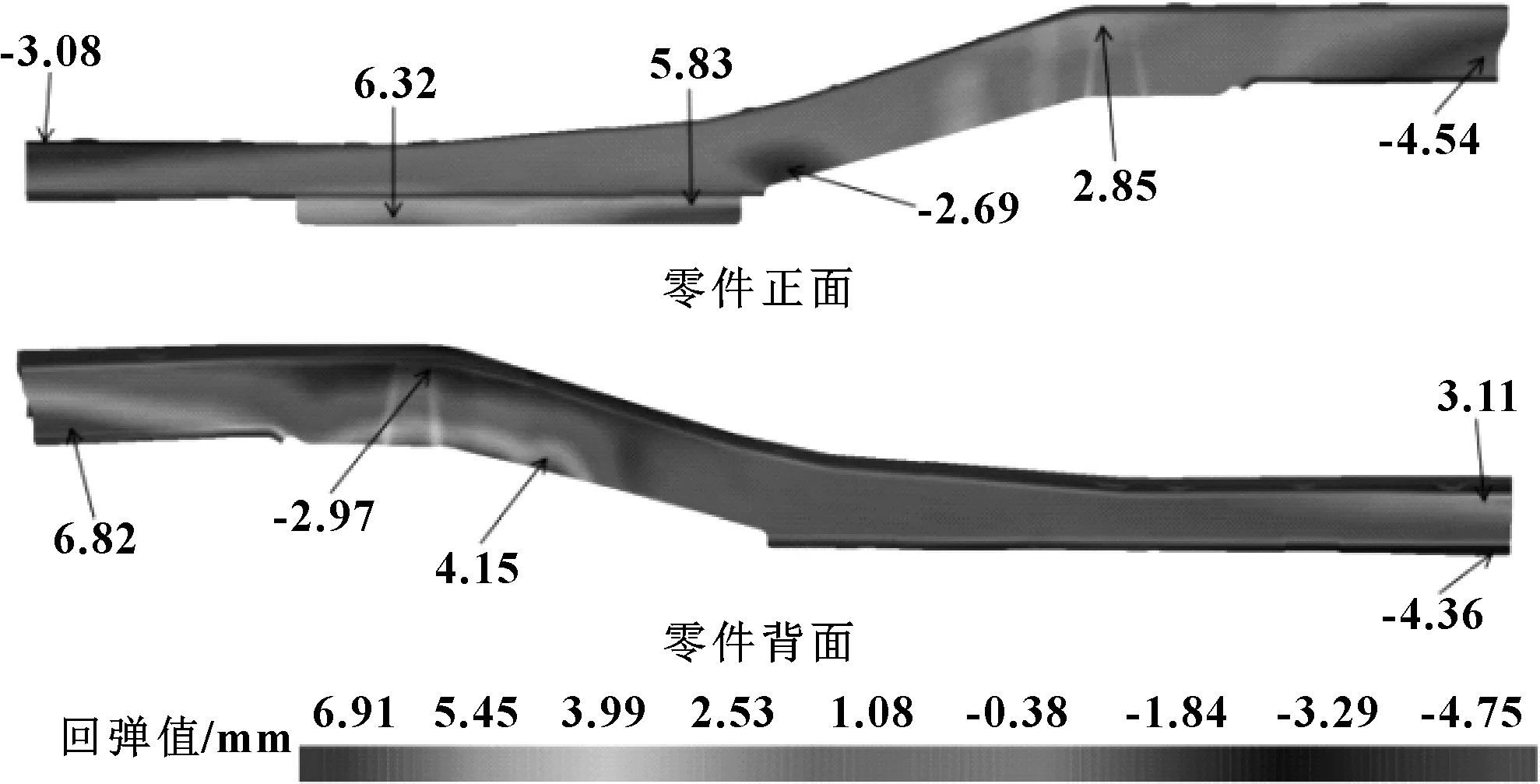

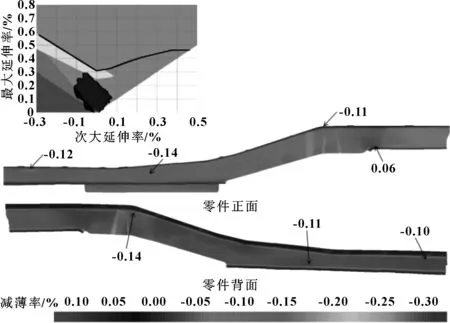

分析后得到零件减薄率分布云图与零件回弹情况,如图5—图6所示。观察图5可知零件最大减薄率为28%,减薄主要发生在零件两侧以及成形较深位置,成形极限图显示零件存在开裂风险。观察图6可知,该零件回弹量大且情况较复杂,回弹正值最大达到6.82 mm,负值最大达到-4.54 mm,且出现在零件同一位置的两侧,可见该零件在端头处产生了扭曲。这是由于零件纵向整体呈扭弯状,导致拉延过程中在扭弯部位及端头的两侧出现正负回弹量。而且零件截面为“几”字形,在成形过程中,材料经过圆角处产生变形,圆角外侧产生切向拉应力,内侧产生切向压应力,变形趋势相反,使得材料内部存在很大的残余应力,导致零件容易向外产生回弹[7]。由此可见,采用该工艺方案得到的零件无法达到预期效果,该工艺方案不可行,需进一步优化。

图4 拉延工序有限元模型

图5 减薄率分布

图6 回弹情况分布

2 工艺优化

由于零件拔模角度较小如图7所示,且零件高度落差较大,采用原方案导致材料减薄率过大,且零件侧壁回弹情况复杂不易控制,考虑在拉延工序将拔模角度放大,如图8所示。工艺流程依然为:OP10拉延、OP20激光切割(零件周边)、OP30翻边+整形、OP40激光切割(割孔)。与原工艺相比,放大拔模角度有利于零件两侧成形,不会出现侧壁凹陷现象。在AutoForm软件中替换新工艺面进行全工序及回弹分析,其余参数均保持不变。

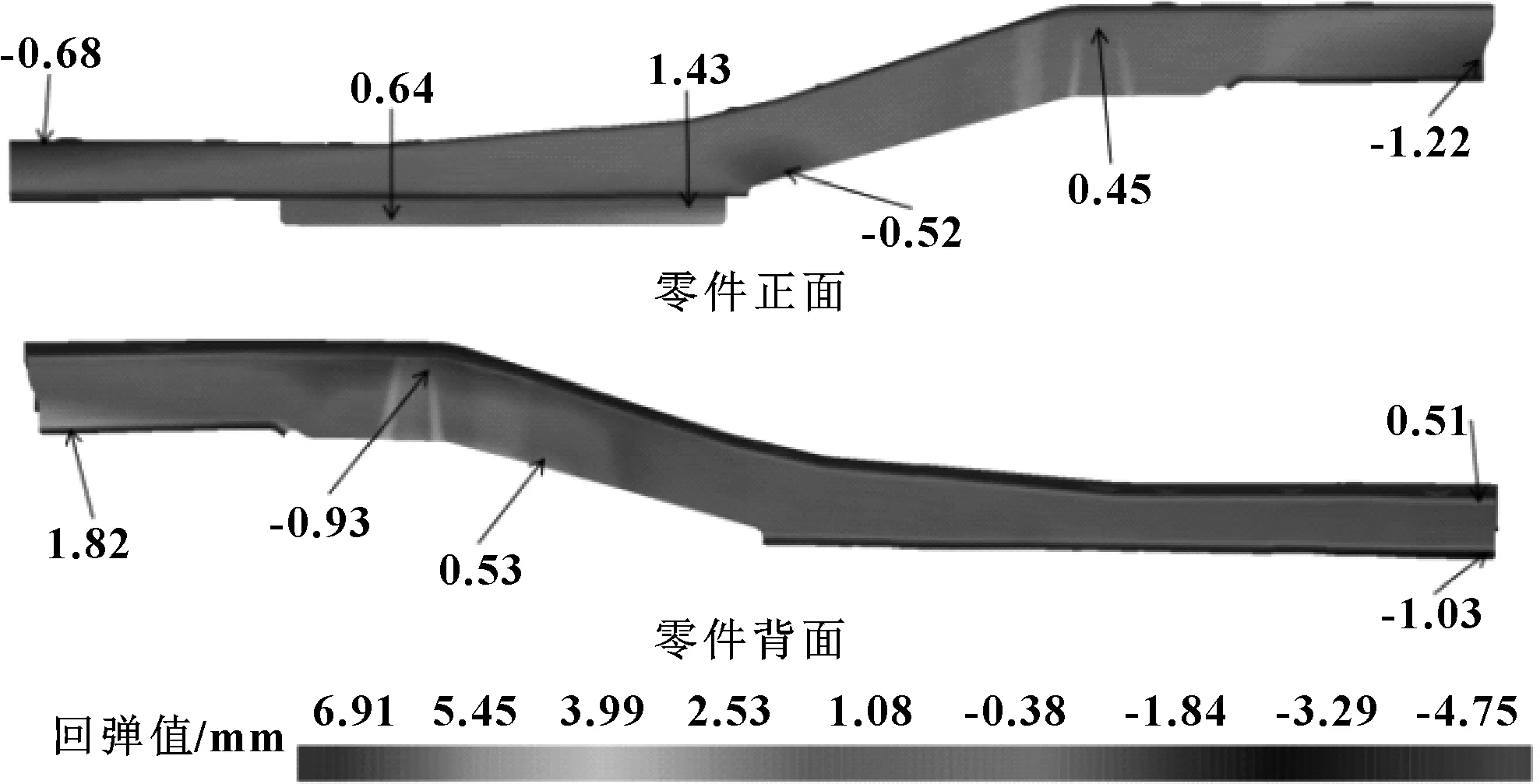

图8 新方案拉延工艺

采用新工艺面分析得到零件减薄率与回弹分布云图,如图9—图10所示。采用新工艺后零件最大减薄降低至12%,比原工艺降低16%,零件成形情况良好;回弹正值最大为1.82 mm,回弹负值最大为-1.22 mm。虽然成形后的零件仍然存在部分扭曲与回弹,但扭曲量与回弹量远比原方案小,可见新工艺方案对改善零件成形及回弹现象具有显著效果,仿真结果对比如表1所示。

图9 新工艺零件的减薄率分布

图10 新工艺零件的回弹情况分布

表1 仿真结果对比

3 试验验证

针对优化后的工艺方案对模具结构进行设计制造,对模具进行研配调试后,进行零件冲压验证。如图11 所示,零件成形性良好,无起皱及开裂现象。通过以模代检的方式测量回弹量,发现成品零件与模具表面贴合良好,成形质量与精度均达到控制要求。

图11 试制零件实物

4 结束语

利用AutoForm软件对后大梁零件进行2种成形工艺方案分析,得到零件的成形性、减薄率与回弹量。通过对比2种方案可知,采用先放大拔模角度再进行翻边整形的工艺更有利于该零件成形,可有效减少零件减薄与回弹。采用该方案设计制造的模具进行冲压试制,最终得到合格零件,证明了该工艺的可行性。该方案为类似零件的实际生产和分析试制提供了参考。