PET 片材晶点问题及解决对策

叶德成 钟永强 陈梓銮 涂志刚

(1.中山北化高分子材料有限公司;2.广东理工职业学院)

前言

随着人们生活中塑料包装的应用不断扩大及新型包装材料的快速发展,PET 片材作为一种硬质环保片材,凭着其优异的透明度和物理力学性能、成本较低和可再生循环等特点,被广泛应用于化妆品包装、食品包装、玩具包装、文具包装、药品包装、电子托盘、新型饮品容器、新型保护产品等领域[1-4]。

PET 片材一般都要求高清晰度、高透光率,以替代其他传统透明塑胶片材,如聚氯乙烯等。而在生产加工中“晶点”是影响PET 片材品质的主要因素之一[5-8]。

晶点会导致片材截面不平整影响清晰度,晶点数量多会使透明度下降,大尺寸不规则的晶点更会形成应力集中点使得片材容易破裂。

1. PET 片材中晶点

PET 片材中的“晶点”实际上是一些“过度聚合物”、“无机物团聚体”、“气泡”。

“过度聚合物”晶点部位聚合物的分子量高于周围同种聚合物的分子量。因为分子量高,所以熔点高于周围同类聚合物。晶点部位聚合物在片材挤出过程中,熔体粘度较高,不能与周围的同种聚合物均匀融合,在熔体成片材后,它先于周围同种聚合物凝固或结晶。因此形成“小团状”或“箭头状”的凝固体。

“无机物团聚体”晶点是由配方助剂或空气杂质引入的,大多数“无机物团聚体”都不能与周围的同种聚合物均匀融合,并可能促进周围聚合物结晶形成更大尺寸的凝固体,“无机物团聚体”晶点通常有“团状”、“链状”或“环状”。

“气泡”晶点是由于材料的含水量偏高,在材料中气化且未能排出,冷却定型后藏于片材里面。“气泡”晶点通常呈空心的“球状”、“椭圆状”、“鱼眼状”。

2. PET 片材中晶点常见问题分析

聚合物产生晶点的原因主要是过度聚合物的形成,所以,只要可能产生过度聚合物的因素存在均有可能导致晶点。同时,回收利用的原材料中的异物,也可能导致质量缺陷。

2.1 原料的影响

(1)催化剂残留

PET 生产过程中经过酯化反应和缩聚反应,所用的催化剂(钛系、锑系、锗系等)会有残留,在成型加工过程中,含有催化剂的聚合物熔体粘附于生产设备表面,残留的催化剂对聚合物在高温下继续进行催化聚合作用,产生过度聚合物,过度聚合产生的小凝胶状物质见图1,大凝胶状物质见图2。

不同聚酯切片厂家的聚合设备及工艺不同,对催化剂残留的处理程度有差异,对聚合物后加工过程有不同的影响。催化剂残留量越低,产品产生晶点的机率越小。

图1 PET 片材中过度聚合的小凝胶状物质

图2 PET 片材中过度聚合的大凝胶状物质

(2)回收料中的杂质

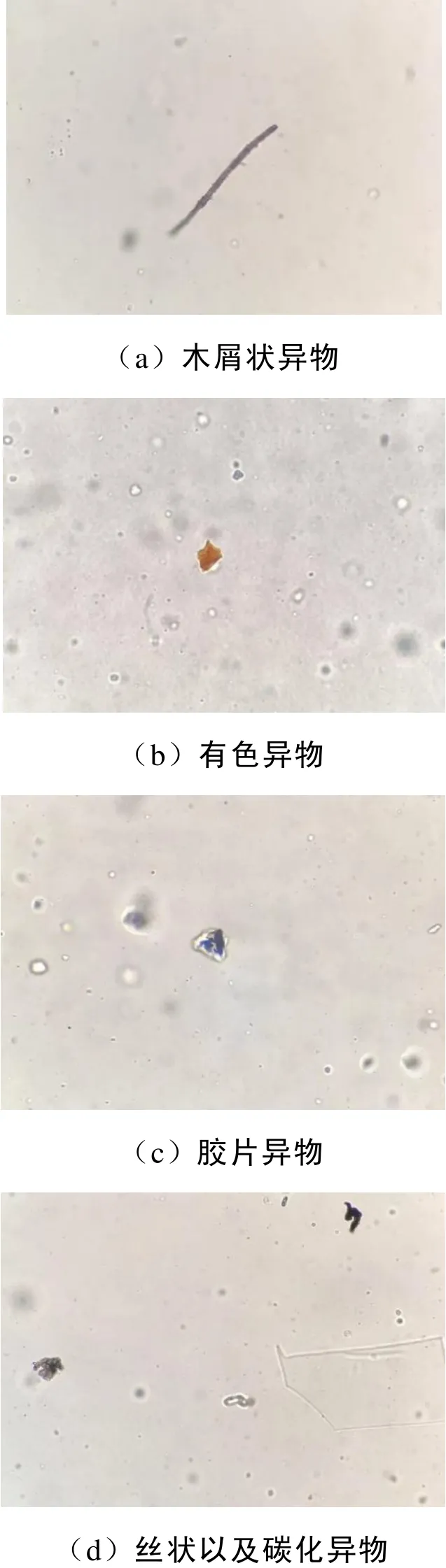

PET 片材的回收料中可能含有PVC、PE、胶黏剂、尘埃、油墨等杂质,由于熔点不同,并存在相容性的问题,会在片材中产生降解物、碳化物等晶点,不同杂质异物见图3。

图3 PET 片材中的不同杂质异物

2.2 加工工艺、设备影响

加工工艺的影响主要是对材料的温度与时间的控制。材料受热时间过长,材料过度聚合或降解都会导致晶点产生。这种现象一般出现在换产、堵料、长时间未更换过滤网、长时间未清洗设备、设备冷却后重启设备等生产时期。

设备的影响是对材料的温度与时间的控制:①挤出机模头部位设计欠佳、挤出流道存在死角,造成少量材料时间过长、过度聚合或降解;②螺杆或螺筒内壁未及时清洗,材料长时间积累会产生碳化物,而这些碳化物会成为凝胶点,不断地黏附更多的杂质,并生产过程中将被持续进入的原料带到片材上,使片材出现晶点;③部分免结晶抽真空的设备如真空设备损坏,材料含水量过高会产生气泡点;④结晶干燥设备及供料系统对材料含水量的控制不好,片材会产生气泡点。

2.3 PET 中水分的影响

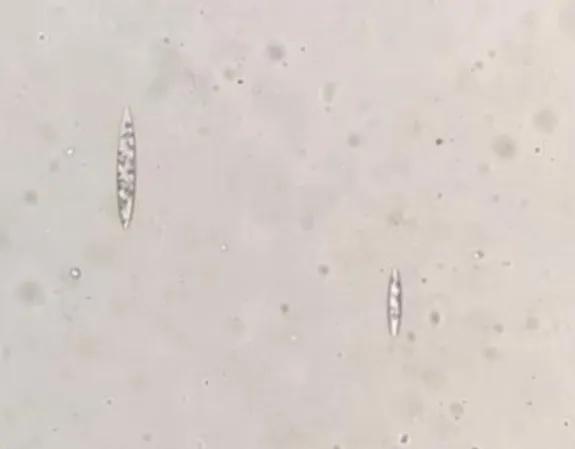

PET 片材中含水量高也会产生晶点,见图4。在PET 的再加工过程中(包括回收再加工及片材后加工),如果含水量高于50 ppm,PET 原料很容易发生水解,在后续的高温加工下引起降解,会导致成型的制品(包括片材)外观上出现气泡、发雾、黄变杂质等缺陷,影响产品的品质。

图4 PET 片材中的气泡

图5 PET 片材中的色母团聚物

2.4 功能母料和色母粒的影响

PET 片材生产中通常会添加内置的功能母粒和色母粒。如果功能母粒和色母粒选用的助剂或色粉表面处理不好,在造粒过程中发生“团聚”,形成“聚集体”,在后续的加工中也难以分散,最终也会在片材中形成晶点,见图5。

功能母粒和色母粒的载体树脂与PET 片材原料相容性不好,母粒载体与片材原料未能形成连续相,母料以大尺寸碎屑的形式存在于片材中。

3. PET 片材中晶点的解决对策

(1)原料选纯化好的树脂,减少催化剂影响。(2)提高加工设备的精度和设计要求。

(3)选择合适目数的过滤网,并定时更换滤网(尤其是陈旧设备),有利于晶点减少。

(4)对加工的原材料做充分的干燥,含水量控制在50 ppm 以下。

(5)在生产过程中设备需要专门清洗维护,保持干净。减少聚合物熔体粘附在设备表面。

结语

PET 片材具有晶莹通透的外观、气体阻隔性较好、有良好的保护药性、韧性及延伸性;与聚氯乙烯相比,由于不含任何稳定剂及增塑剂,不含有害元素,并且价格低廉,所以受到广大消费者的青睐;在生产、运输和使用过程中均是可以回收利用的,因此,PET 片材具有较高的使用价值。在PET 生产过程中应严格按照生产工艺要求,掌握好原材料、生产工艺,控制好加工设备、过滤网、催化剂和水分的用量等因素,才能保证产品质量。