循环包装用塑料围板箱的分析测试

向文灏

(上海睿池供应链管理有限公司)

前言

塑料围板箱是一种用塑料材质制作成的可拆卸的箱式托盘,普遍用作于汽车零部件的物流包装箱,亦可用于医疗食品及化妆品等产品的运输包装。

国外一般将围板箱描述为sleeve packaging,在中国国家标准GB/T 27915-2011《组合式塑料托盘》中将围板箱定义为C 型托盘,主体由顶盖,壁板和底盘三部分组成,空箱时壁板可M 形折叠,将空箱体积降低,如图1。

其中顶盖与底盘为高密度聚乙烯材质(HDPE),壁板则是聚丙烯共聚物(PP-Co)。由于塑料围板箱出现的过程是一个替代纸箱包装的过程,因而结构的来源也是基于纸箱结构的演变,如同欧洲纸板制造工业联合会(The European Federation of Corrugated Board Manufacturers-FEFCO)箱型标准中的0310 纸箱系列,借助塑料材质的成型优势,将0310 结构底盖与额外的底部承载托盘结构融合为底盘结构,主要竞争的应用产品为重型瓦楞纸箱。

0310 纸箱系列其最大优势是不会像瓦楞纸那样容易受到湿度影响而使得强度下降。而国内常见的围板箱的主要特点是底盘部分的九脚托盘垫脚结构使用了斜插嵌入式的中空垫脚,以便于空箱回收节省体积。

图1 塑料围板箱拆装折叠

1. 塑料围板箱概况

塑料围板箱常规作为标准规格尺寸的物流运输包装容器,在2005 年便已经是德国大众集团的零部件物流的通用标准包装容器之一,主要用来装载无锐边的轻型安装件。因此国内合资企业沿用了该类塑料围板箱需求,但塑料围板箱在其通用容器手册中种类占比约6.8%,而早期国内塑料制品工艺和成本的制约,塑料围板箱造价高,使得在汽车零部件包装领域也一直属于小众化循环包装产品。随着汽车零部件国产化程度逐步提高,国内汽车零部件物流领域更开放,特别是国产化过程中将国外的第三方物流(3PL Third-Party logistics),循环取货(milk run),供应商管理库存(VMI-vendor Managed Inventory)等制造业供应链管理方式的吸收普及,使得原来粗放型的物流供应环节变得精细化,原来并不容易引起关注的一次性包装的浪费现象更直观浮现在企业管理者眼前。因此加速了零部件企业对可反复多次使用的循环物流包装箱的应用推广,并形成一定规模的市场需求。

同时国内针对塑料围板箱的国产化设备能力提高且成本下降,使塑料围板箱的生产投入门槛下降,仅长三角地区2014 年到2018 年每年都有新的生产工厂产能启动,四年期间成立新工厂的数量基本以60%的增长率扩增。根据走访长三角各生产厂家了解及粗略估算,推测各类塑料围板箱的保有量可能已经达到300 万只。而2005 年大众集团在欧洲5000 个零件供应商的循环包装容器的总和约980 万只[1]。国内短时间的产能扩充也使得塑料围板箱从早期的卖方市场转换为买方市场,原有需求市场有限,过多的产能导致市场消化速度迅速下降,逐步催生了更多企业以租赁的形式来缓冲原有市场空间。而租赁方为了使得市场消化产能,近两年不断尝试脱离汽车零部件领域,寻找新的应用方向,更多的客户群体开始接触使用塑料围板箱。因此在不同类型的性能对比分析有利于不同使用场景的选择参考。

2. 塑料围板箱的类型

塑料围板箱因主体结构是由顶盖,壁板和底盘(即托盘)三部分组成,一般习惯上将顶盖和底盘统一称为天地盖,两者使用的原料均为高密度聚乙烯。市场上常见的塑料围板箱分别有注塑围板箱、吹塑围板箱、吸塑围板箱、双层吸塑围板箱以及压铸围板箱等五种。这种分类是根据围板箱的底部托盘的成型工艺不同而称呼不同,而工艺不同则设备机械也不同。就塑料包装容器的加工机械而言,较为简单的方法是根据原材料划分为板材原料类塑料容器成型机和颗粒原料类塑料容器机械。板材原料类可分为塑料片材容器成型机和片材吹塑中空成型机,而颗粒原料类可分为注射成型和中空容器吹塑成型[2]。

注塑托盘,是将塑料粒子通过塑化系统即机筒和旋转螺杆,通过一定压力和速度定时定量的注射到成型的模具型腔之中。注射过程主要分为充模、补缩和保压三个步骤[3]。其外观主要特点就是浇注口结构残留在托盘外表面。

吹塑围板箱托盘,使用的挤出吹塑中空成型工艺,原料颗粒通过挤出机形成筒状料坯,由上至下进入左右开式模具中间,经过模具闭合通过吹管导入压缩空气成型冷却形成中空结构底盘,壁厚常见控制在3 mm 左右。该工艺的优势设备与模具结构简单,成本投入较低。是目前国内常见的围板箱底盘结构。其特点是一般为了模具排气,表面会避免出现大面积光面[4]且托盘内部结构成中空状态。

吸塑托盘,工艺原理为片材热成型,通过片材的加热到高弹态即玻璃化温度Tg 和黏流态温度Tf 之间,然后再通过抽真空或者注入压缩空气增压的方式将软化片材在成型模具内成型[5]。常见使用7~8 mm 的高密度聚乙烯片材,特点是自重轻,外观相对而言光滑。但由于单层结构,强度较差易形变。较常用于出口一次性托盘,国内循环周转使用少。双层吸塑托盘,其原理是片材吹塑中空成型,直接是通过两台挤出机同时挤出两张3 mm 左右软化片材,进入上下开式模具中间,经过模具闭合再吹管导入压缩空气形成中空结构并成型冷却。尽管俗称双层吸塑,但实际其成型方式与吸塑底盘的成型工艺不同,而是与吹塑围板箱更为相似,只是一个挤出筒状料坯,垂直下料模具左右开合;一个是片状料坯,双层送料,模具上下开合。但两者之间,片材吹塑最大优势是可以在上下模具闭合前在片材料坯内置金属管,从而改善底盘自身刚度,同吹塑托盘一样,同样形成空心的中空结构。

压铸围板箱底盘,其生产工艺为压缩成型或者模压成型,是历史悠久的大体积塑料复合材料的成型方式,一般通过带有加热板压力机通过凹凸模冲压成型。材料结构常分为片状复合料(Sheet Molding Compound-SMC)和团状复合材料(Bulk Molding Compound-BMC),而团状复合材料装入模腔后可以形成厚度约4 mm 以及宽度1200 mm 的片状材料,有利于托盘成型[6,7]。其特点为型腔深,表面相对平整,自重偏大且生产效率低,导致成本偏高。

顶盖工艺与底盘工艺基本一致,但由于顶盖完全不需要通过增加金属管来增加刚度,所以一般不会使用片材吹塑中空成型生产顶盖。主要为注塑、吹塑、吸塑和压铸四种。

壁板原料为聚丙烯,但聚丙烯单体均聚物在零度脆化,因此实际市场上用于包装容器生产的聚丙烯原料已经通过化学改性的聚丙烯共聚物。通过挤出成型形成厚度约10 mm 左右板材,常见板材结构有十字、米字和蜂窝结构,而当前市场主流为蜂窝结构为主。

图2 常见的围板箱壁板种类

由于壁板主要是用于替代瓦楞纸箱,因此壁板的选用和纸板一样以克每平方米为单位。常见有3000 g/m2,3500 g/m2和4000 g/m2。

3. 测试对比

承载强度一直是作为衡量箱式包装优劣的一项指标。为了了解市场上常见的各种塑料围板箱的承载强度对比,因此购买了5 款不同厂家的顶盖和底盘,其中2 款天地盖为压铸工艺,2 款天地盖中空吹塑和1 款底盘为双层吸塑,顶盖为中空吹塑。同时购置2 款来自不同厂家的3000 g/m2的主流蜂窝板壁板组成1200×1000×1000 的组合式塑料托盘箱作为测试对象。

3.1 通过空箱抗压测试记录20 mm 形变条件下的最大受力强度值,参考GB/T 4857.3-2008《包装 运输包装件基本试验第3 部分:静载荷堆码试验方法》。

图3 空箱抗压测试

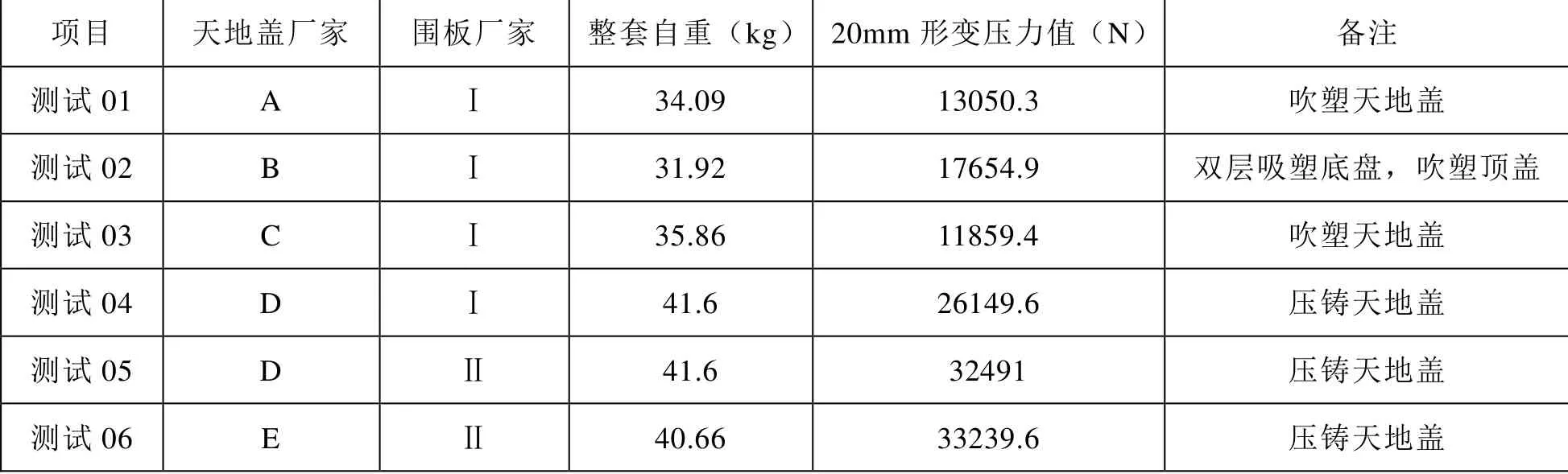

将试样放入压力机下,并在试样上方放置同款塑料围板箱的底盘,对其施加压力,记录数值如表1。

表1 各款式塑料围板箱20 mm 形变下测试数值

表2 叉举测试下各类底盘20 mm 形变值

由于该测试属于静态瞬时加压,模拟静态仓储条件下的强度值,借助经验公式按1/41.16 简单将静载堆码压力值换算为运输过程中该箱内装物安全极限承载重量。则吹塑及双层吸塑围板箱试样允许内装物重量在280 kg~400 kg 之间。而压铸围板箱的可允许内装物重量可达到600 kg以上。值得注意的,压铸结构的塑料围板箱在抗压性能上远超出中空结构的强度,必须考虑就抗压强度测试上,客观上压铸的托盘九脚底面积设计上要大于吹塑及双层吸塑。

图4 上部分托盘为吹塑托盘,下部分为压铸托盘

压铸底脚面积为0.174 m2,而吹塑及双层吸塑约为0.082 m2,两者设计结构的相差也是造成抗压数值不同的因素之一。所以仍然需要通过叉举测试进一步测试对比。

3.2 参考GB/T 4996-2014 联运通用平托盘试验方法中选取叉举测试对塑料围板箱的底盘进行20 mm 形变强度测试。

图5 叉举测试

通过该测试用来模拟货叉叉举作业过程中各款塑料围板箱底盘能承受的最大值,并进行记录如表2。考虑高度为1000 mm 的塑料围板箱包装在实际叉车装卸过程,会出现堆垛2 层一次性装卸的可能,因此在叉举测试中评估其单箱内装物重量区间时,因将结果值再除以2。

表3 各款塑料围板箱内装货物重量安全值参考

通过两项测试,塑料围板箱的合理内装物承载重量因以叉举测试和空箱抗压两项数值中最小的一项作为主要选取依据,因此总结如表3。

就受力情况分析,由于塑料围板箱是一个三部分组合而成的容器,壁板更多的是在承担力的传递作用,底托盘的性能和受力面积对塑料围板箱的整体性能影响相对更大。

结语

目前,在大型循环包装箱类型中,由于塑料围板箱相对金属箱和木箱而言,具有较大的自重优势,随着生产成本的下降,对于货物重量较轻的循环物流包装容器选用上仍然具有较高的综合优势,而不同底部托盘生产工艺不同其设计结构有所不同,回收条件下空箱的折叠比仍然有一定的差异,需要综合塑料围板箱实际需求的应用场景进行合适的选择。

但作为反复使用的容器,围板箱的分离式结构对于实际运行管理上,特别是空箱回收后的匹配及数量核对上仍然有很大的阻碍,而且当前国内物流环境仍然有待改善,叉车野蛮装卸导致的破损较容易发生,而塑料制品受光老化和温度老化后对循环利用的次数影响仍然存在,并且塑料围板箱报废后废旧塑料的材料回收利用还存在一定挑战,存在一定再污染的风险。