海上风电大直径钢管桩抗拔承载特性试验分析

徐海滨,吕鹏远

(中国三峡新能源(集团)股份有限公司,北京 100053)

0 引 言

我国海上风能资源丰富,目前具备大规模商业化开发的价值。由于我国海上风电发展较晚,目前相关的海上风电机组地基基础设计理论和方法滞后于工程实践,尚未发布适合于海上风电机组地基基础的技术规范,现有设计主要参考国外相关标准和我国港口、海洋石油行业技术规范。江苏黄海附近的浅海区是以淤泥质、粉砂土为主的软基海床,针对此海床地质环境的大直径钢管桩基础的承载力研究较少,为此,开展海上单桩试验,研究海上风电大直径钢管桩垂直承载力特性,为即将开建的其他海上风场建设提供技术支持十分必要。

岳欢欢[1]结合宁波某港口大桥大直径钢管桩抗拔静载荷试验,对试桩的荷载—位移曲线、位移—时间曲线、桩身轴力及单位侧摩阻力分布曲线进行了分析,揭示了钢管桩的抗拔受力机理;贾德庆[2]依据码头工程的施工实践,通过高应变法动力检测试桩和静载试桩资料的统计,对风化岩石上大直径开口钢管桩承载力特性进行分析;任国峰[3]利用离心模拟技术求得荷载—位移关系曲线,并与某海上风电桩基工程中的大直径超长钢管桩抗拔试验成果进行对比,分析加载方式和加载速率的不同对荷载—位移曲线的影响;徐国宾[4]结合某海上风电桩基础采用ABAQUS软件进行三维有限元数值计算,研究了钢管桩在单向荷载作用下的极限承载力特性;徐向阳等[5]结合某港口工程1.5 m桩径桩基试验项目,研究了大直径钢管桩在不同持力层地基、不同桩端加强形式和不同深度情况下的桩端闭塞效应系数;张华章等[6]对海南洋浦港两根1.5 m桩径超长钢管桩进行了高应变全程动测、压桩试验,探讨了深厚入土地基中大直径超长钢管桩工程性状和压桩土侧阻力的分布规律。

本文以江苏某海上风电项目大直径钢管桩现场抗拔载荷试验为背景,对两根试桩均加载至极限承载力,深入研究海上风电大直径钢管桩的抗拔载荷作用下的受力、变形、破坏及荷载传递机理。

1 工程概况

江苏某近海风电场项目,风电场中心与岸线最近点的直线距离约10 km,沿海岸线方向长约18 km,垂直于海岸线方向宽约2.5~5.5 km,风电场涉海面积34.7 km2,场区水深8~12 m(平均海平面起算)。

试桩为直桩,共两组,每组由1根试验桩(S1)、6根锚桩(M-1~M-6)以及2根基准桩(J-1~J-2)组成。桩型均采用钢管桩,管材为Q345C。试验桩为直径2.0 m的开口钢管桩,锚桩和基准桩均为直径1.8 m的开口钢管桩。试桩SZ01桩长72.4 m,桩顶标高为+8.7 m,泥面标高为-10.1 m;试桩SZ02桩长78.5 m,桩顶标高为+8.5 m,泥面标高为-10.5 m。

试验反力采用50 000 kN级反力梁系统,由4根锚桩提供试验反力,加载系统由10只5 000 kN级油压千斤顶、70 MPa超高压油路和油泵组成,数据采集由RS-JYC静态测试系统自动完成。

2 试桩成果分析

2.1 试桩U-δ和 δ-lgt曲线分析

两根试桩的U-δ和δ-lgt曲线如图1、图2所示。从图1、2可以看出,随着桩顶上拔荷载的逐渐增加,上拔位移也平稳增加,试桩SZ01加载至2 330 kN时,荷载—上拔曲线出现陡升段,δ-lgt曲线尾部也出现明显向上的折线,此时桩顶上拔量为84.05 mm,根据规范[7-8]判断终止加载,试桩单桩轴向抗拔极限承载力取δ-lgt曲线尾部明显向上曲折的前一级荷载为极限承载力,即22 800 kN。试桩SZ02加载过程先按每级加载量2 200 kN加载至22 000 kN,后续按每级加载量1 100 kN加载,从荷载15 400 kN进行循环加载,循环加载至22 000 kN时,上拔量为49.76 mm,U-δ曲线基本保持线性,加载至23 100 kN时,荷载—上拔曲线出现陡升段,δ-lgt曲线尾部亦出现明显向上的折线,此时桩顶上拔量为91.97 mm,极限承载力为22 000 kN。

两根试验单桩轴向抗拔试验亦做到桩周土体破坏,单桩轴向抗拔极限承载力分别为22 800 kN和22 000 kN。试桩SZ02单桩轴向抗拔试验在荷载15 400~22 000 kN区段采用循环加载,受循环加载的影响,试桩SZ02单桩轴向抗拔极限承载力略小。

图1 U-δ曲线

图2 不同加载量时的 δ-lgt曲线

2.2 试桩桩身轴力分析

根据分布式光纤传感器测试结果,计算得到桩身轴力,如图3所示。从图3可以看出,桩身轴力基本呈梯形分布模式,即泥面以上轴力不变,轴力在土中随深度逐渐递减至端阻力,根据土层的不同表现为不同的衰减速率。

图3 不同加载量时桩身轴力分布

在荷载加载的整个过程中,桩端处的轴力始终为零,说明抗拔承载力基本上由侧摩阻力承担。同时桩身上部的轴力分布曲线斜率基本不变,桩身中下部轴力分布曲线斜率逐渐变小,说明桩身上部的侧摩阻力已发挥充分,下部的侧摩阻力随桩顶上拔荷载的增加而逐渐发挥作用。

2.3 试桩侧摩阻力分析

根据两相邻计算断面的桩身轴力之差求得试桩单位侧摩阻力随深度的分布曲线如图 4 所示。从图4可以看出:①桩侧摩阻力随着桩顶上拔荷载的增加而增加。②在各级荷载作用下,上部土层的增幅较小,侧摩阻力基本完全重合,说明上部范围的桩侧摩阻力较小,已充分发挥;下部土层的桩侧摩阻力尚未完全发挥,所以桩侧摩阻力是自上而下沿着桩身逐步发挥的,并且桩身上部先达到极限状态。③侧摩阻力沿深度的分布比较复杂。④当加载接近极限荷载时,桩身上部的侧摩阻力随着荷载的增加反而出现减小的现象,并且大多发生在表层土体内,分析其原因是表层土体因为受荷大而发生了剪切破坏。虽然桩体上部侧摩阻力出现退化现象,但下部的侧摩阻力的增大速度明显大于上部土体的退化速度。当从荷载15 200 kN加载至22 800 kN时,SZ01桩-60 m高程附近的粉砂层侧摩阻力增幅最大。上层的粉砂及淤泥质粉质粘土层的极限侧摩阻力相对较小,由此可见,超长大直径钢管桩桩侧摩阻力发挥性状受土层深度、土层性质及桩顶荷载水平影响,是异步发挥的过程。

图4 不同加载量时桩身侧摩阻力分布

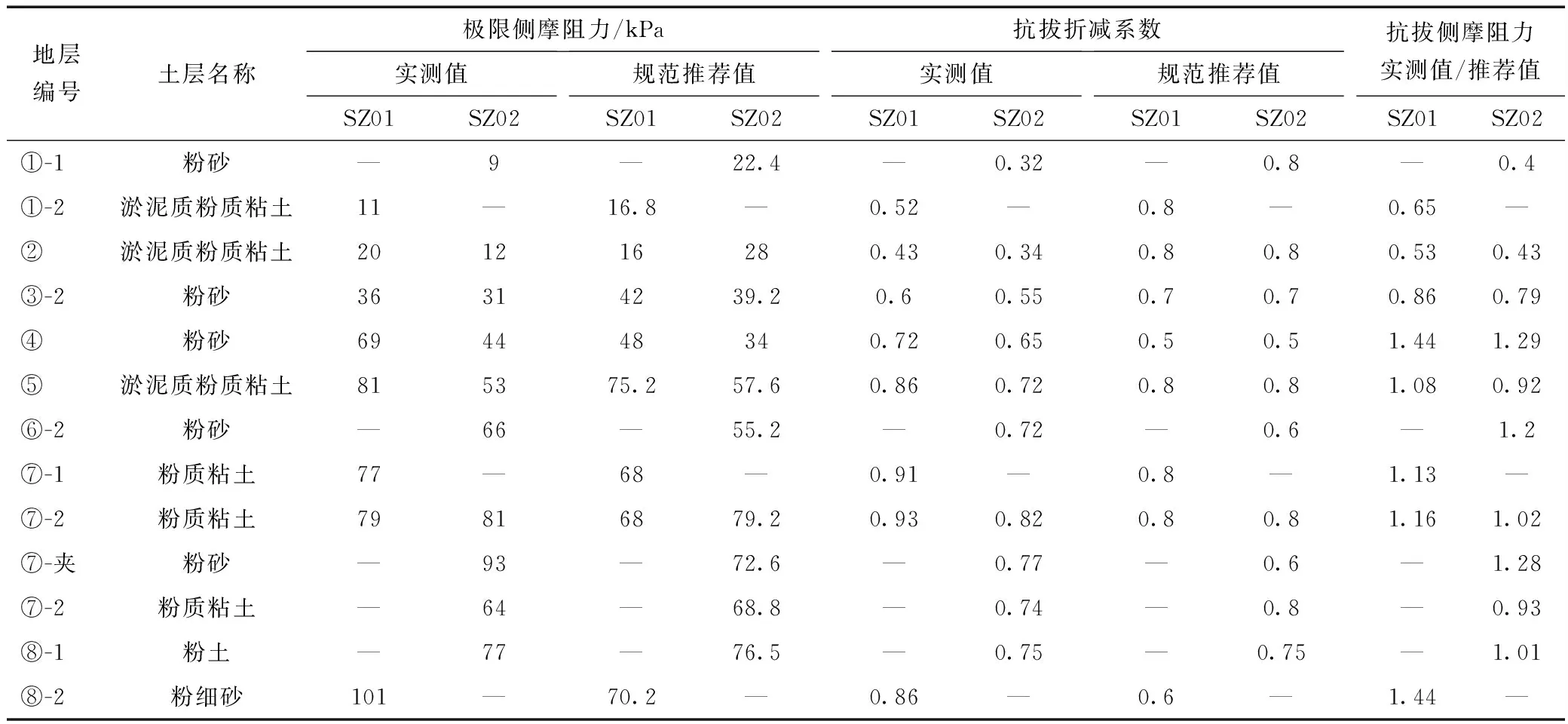

不同土层极限侧摩阻力实测值与规范推荐值对比见表1。从表1可知,两根试桩浅层土①-1、①-2、②和③-2实测的抗拔侧阻力折减值明显低于推荐值,随着入土深度增加,SZ01桩下部土层实测的抗拔侧阻力折减值逐渐增加,比规范推荐值大;SZ02桩下部土层实测抗拔侧阻力折减值比规范推荐值小。测试得到的侧摩阻力是包含了内外桩侧的总摩阻力,而设计根据规范所提的推荐值仅是桩外侧的侧阻力,上部土层抗拔侧阻力的实测值与推荐值偏差较大,不能正确反映大直径敞口钢管桩实际承载状态。

表1 不同土层极限侧摩阻力实测值与规范推荐值对比

注:推荐值为设计根据规JTS 167-4—2012《港口工程桩基规范》给出的建议值。

3 结 论

本文对江苏某海上风电大直径钢管桩开展了轴向抗拔静载试验,并加载至地基土破坏,通过分析静载试验数据,得到以下结论和建议:

(1)本试验两根试桩的荷载—位移曲线为陡降型,曲线尾部出现明显上的折线,即桩周土体破坏。上拔荷载没有达到其极限荷载前,基本保持线性,此阶段桩土处于弹性变形阶段。通过试桩得到的荷载—位移曲线,对设计阶段确定桩的极限抗拔承载力具有很好的参考价值,数据积累的越多,其可靠性越高。

(2)桩身轴力沿深度逐渐衰减,大体呈“倒三角”形式分布,衰减速率受桩顶荷载和土层性质的影响显著。竖向荷载作用下,大直径钢管桩桩侧摩阻力沿深度分布比较复杂,侧摩阻力的发挥性状主要受土层深度、土层性质及桩顶荷载水平的影响,是异步发挥的过程。

(3)测试得到的侧摩阻力为包含了内外桩侧的总摩阻力,而设计根据规范所提出的推荐值仅是桩外侧的侧阻力,上部土层抗拔侧阻力的实测值与推荐值偏差较大,不能正确反映大直径敞口钢管桩实际承载状态。

(4)本文的研究成果仅以2根试桩为例,故尚需更多的试验数据和计算分析工作。