SiO2掺杂对V-Mo/TiO2催化剂脱硝性能的影响

王献忠,吴彦霞,陈 鑫,陈 琛,梁海龙,朱 江,戴长友,唐 婕

(1.萍乡学院江西省工业陶瓷重点实验室,江西 萍乡 337055;2.中国建筑材料科学研究总院陶瓷科学研究院;3.江西新科环保股份有限公司;4.瑞泰科技股份有限公司)

氮氧化合物是主要大气污染物之一,不仅会造成酸雾、光化学烟雾、酸雨、臭氧层破坏和温室效应等诸多生态环境问题,而且会对人体健康产生严重的危害,所以氮氧化合物的脱除成为人们日益关注的重点。氨法选择性催化还原氮氧化物(NH3-SCR)技术被广泛应用于固定源烟气中氮氧化物的脱除。SCR脱硝技术的原理是在300~400 ℃的温度区间,向烟气中喷洒还原剂(NH3、CO等),在催化剂的作用下,将NO和NO2还原成N2和H2O。V2O5-WO3TiO2或V2O5-MoO3TiO2体系的催化剂是工业上最常用的SCR催化剂。作为SCR脱硝催化剂的主要活性组分,V2O5质量分数一般为0.8%~2.5%。在实际工业应用中,通常将活性组分负载于载体中,这样不仅可以降低催化剂的成本,同时能提高活性组分的分散度,增加与反应气体的接触机会,提高催化剂的催化活性[1]。与传统工业催化剂载体Al2O3和SiO2相比,TiO2具有优异的抗硫性能,同时,TiO2与金属间的强相互作用,使TiO2作为载体表现出优良的活性和选择性[2]。但是TiO2也存在一些缺点,比如比表面积相对较小、热稳定性差、易进行晶型转变,机械强度差且酸性较弱等,因此,在实际应用中受到一定限制[3-5]。SiO2是一种比表面积较大、化学性质稳定、熔点和沸点较高的化合物,将SiO2掺杂到TiO2中也被证明可以提高多种SCR催化剂的酸度、比表面积和热稳定性[6-9]。本课题以硫酸氧钛硅溶胶为原料,对载体TiO2进行SiO2掺杂,制备不同SiO2掺杂量的V-MoTiO2-SiO2催化剂,采用XRD,SEM,BET,H2-TPR等分析手段对其进行表征,考察SiO2对催化剂理化性能及烟气脱硝效果的影响,以期获得性能良好的新型脱硝催化剂。

1 实 验

1.1 原料及试剂

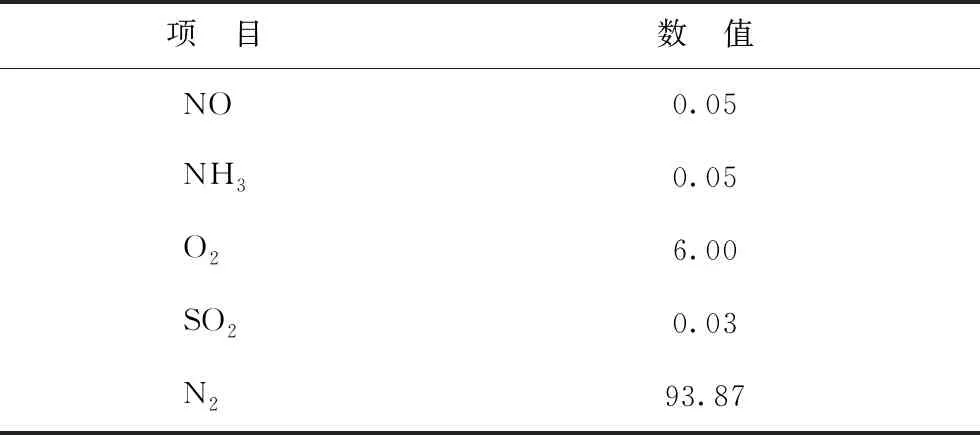

硫酸氧钛,分析纯,阿拉丁试剂有限公司生产;硅溶胶、偏钒酸铵、七钼酸铵,均为分析纯,国药集团化学试剂有限公司生产。烟气为由实验室模拟的烟气,其组成如表1所示。

表1 模拟烟气组成 φ,%

1.2 催化剂的制备

1.2.1 TiO2-SiO2复合载体的制备称取30 g硫酸氧钛,加入200 mL水中,磁力搅拌2 h,待形成透明液体后,加入一定量的硅溶胶(SiO2固含量为30%),搅拌均匀,加入氨水至pH为8~9。将得到的沉淀物老化12 h,然后经过滤、洗涤至中性,将得到的粉末在105 ℃下烘干8 h,然后置于马弗炉中在500 ℃下焙烧4 h,得到TiO2-SiO2复合粉末。按照上述共沉淀法制备不同SiO2和TiO2质量比的复合粉末,样品编号用TS-(x∶y)表示,其中x∶y为SiO2和TiO2的质量比,分别取0.1∶1,0.2∶1,0.3∶1,以下同。

1.2.2 V-MoTiO2-SiO2催化剂的制备将一定量的偏钒酸铵溶于80 ℃含有单乙醇胺的水溶液中,然后称取适量七钼酸铵加入到上述溶液中,搅拌均匀,得到V-Mo混合溶液。将TiO2-SiO2复合载体浸入到V-Mo混合溶液中,搅拌2 h后,置于烘箱中在105 ℃下干燥8 h,然后置于马弗炉中在500 ℃下焙烧4 h。按照上述浸渍法制备掺杂不同含量SiO2的V-MoTiO2-SiO2催化剂(VMTS),SiO2的掺杂量以SiO2和TiO2的质量比来计。V-MoTiO2-SiO2催化剂样品编号用VMTS-(x∶y)表示,未掺杂SiO2的催化剂记作VMT。

1.3 催化剂的脱硝效果评价

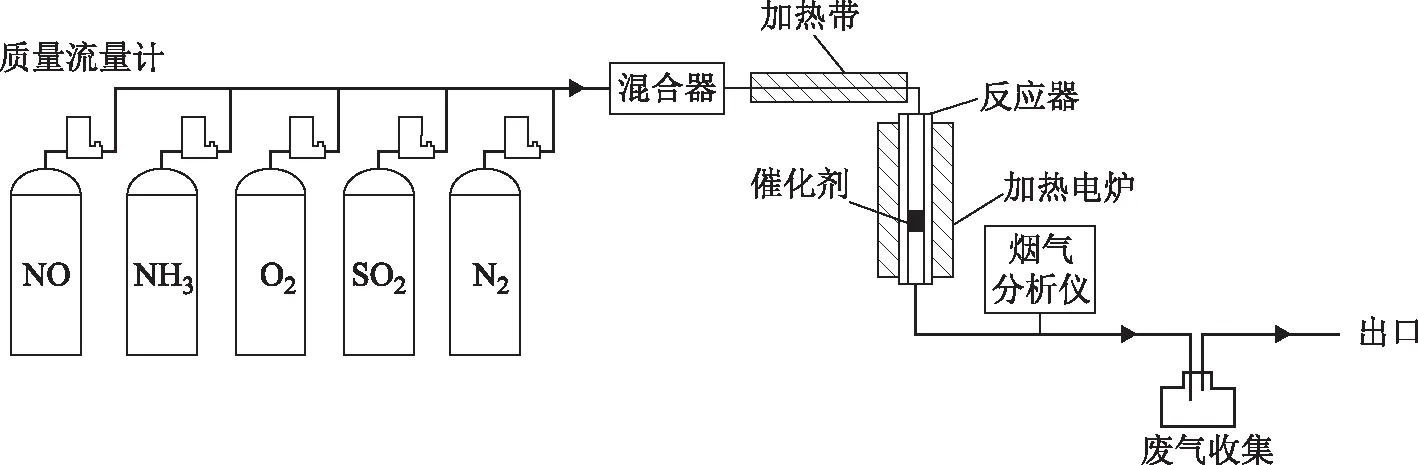

催化剂的脱硝效果测试在固定床不锈钢反应器中进行,反应器下端放置不锈钢网来固定催化剂,采用管式炉外部加热的方式进行温度控制,试验装置如图1所示。采用标准钢瓶气模拟烟气组成,由质量流量计进行流量控制。模拟烟气中NO,NH3,O2,SO2,N2混合均匀后进入反应器。烟气总流量为1 000 mLmin,催化剂的装填量为5 mL,测试温度区间为160~300 ℃。采用德国TESTO集团生产的350型烟气分析仪检测入口NO体积分数(φ入口)和经过催化剂后出口NO体积分数(φ出口)。每个温度点稳定反应15 min。通过式(1)计算催化剂的NO脱除率,催化剂的脱硝效率以NO脱除率计。

NO脱除率=(1-φ出口φ入口)×100%

(1)

图1 催化剂活性评价装置示意

1.4 催化剂的表征

采用美国康塔仪器公司生产的Autosorb-iQ物理吸附仪对载体及催化剂的比表面积和孔体积(BET法)进行测定,吸附介质采用氮气,样品需在300 ℃、真空条件下脱气预处理3 h。采用日本日立公司生产的HITACHI S-4800型冷场发射扫描电子显微镜(SEM)对催化剂表面形貌进行表征。采用德国 Bruker 公司生产的D8 advance型X射线衍射(XRD)仪对催化剂样品的物相进行表征,充分研磨后测试,光源为Cu-Kα,X射线波长为0.154 06 nm,扫描范围为10°~80°。采用美国康塔仪器公司生产的Chem BET Pulsar TPRTPD型化学吸附仪对催化剂样品进行氢气程序升温还原(H2-TPR)测试,样品在He气氛、350 ℃下预处理1 h,然后冷却至室温,通入H2,吸附饱和后升温至100 ℃,再用He吹扫1 h,开始程序升温,用TCD记录信号值。

2 结果与讨论

2.1 催化剂的XRD分析

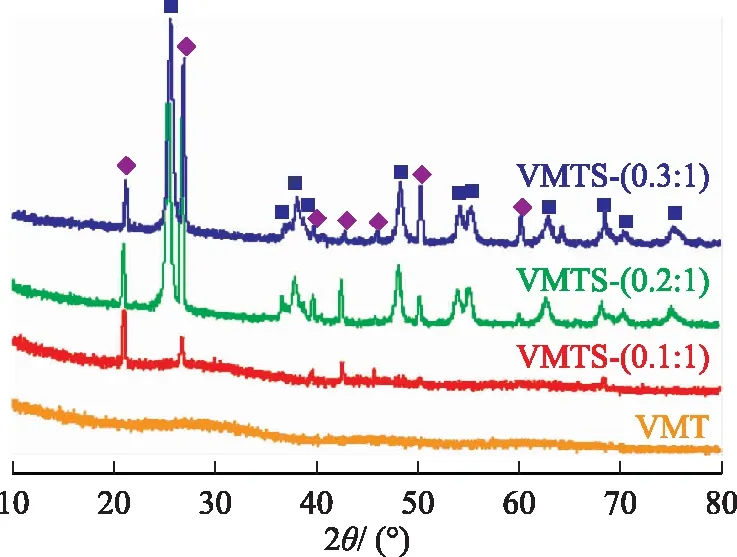

图2为不同SiO2掺杂量的VMTS及VMT催化剂的XRD图谱。从图2可以看出,随着催化剂中SiO2含量的增加,XRD图谱中除了出现SiO2的衍射峰外,还出现了锐钛矿相TiO2的衍射峰。而活性组分V2O5和MoO3由于含量相对较低,主要以非晶态或微晶态形式存在。VMT催化剂XRD图谱并没有出现任何的衍射峰,其组分主要以非晶态的形式存在。VMTS-(0.1∶1)催化剂的XRD图谱在2θ为20.7°,26.4°,39.3°,42.8°,50.1°处出现了SiO2的衍射峰。VMTS-(0.2∶1)催化剂和VMTS-(0.3∶1)催化剂的XRD图谱中,均出现了SiO2的衍射峰,同时在2θ为25.2°,37.9°,47.8°,54.0°,55.2°和62.8°处也出现了锐钛矿相TiO2的衍射峰。

图2 催化剂的XRD图谱■—锐钛矿型TiO2; ◆—SiO2

2.2 催化剂的H2-TPR分析

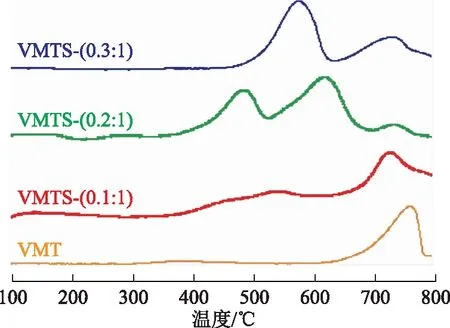

H2-TPR表征可以反映V-MoTiO2-SiO2催化剂的氧化还原性能,测试结果如图3所示。相关文献指出,TiO2的还原峰大约出现在650 ℃[10]处,而TiO2-SiO2载体由于具有较高的热稳定性,因此其还原峰的温度在800 ℃以上[11]。纯V2O5的还原峰出现在700 ℃以上,还原过程主要分为4个连续步骤:V2O5→V6O13→VO2→VnO2n-1→V2O3(4 图3 催化剂的H2-TPR图谱 表2为不同SiO2掺杂量的VMTS和VMT催化剂的BET测试结果。由表2可知,掺杂SiO2以后,催化剂的比表面积和孔体积增大,孔径减小。SCR反应中,气体首先通过扩散到达催化剂微孔表面进行反应,在常压下反应,比表面积增加,促进了活性物质在载体表面分散,有利于催化反应的进行[9]。VMT催化剂比表面积为65.61 m2g,孔体积为0.05 cm2g,平均孔径为6.34 nm。VMTS-(0.2∶1)催化剂具有最大的比表面积,达93.44 m2g,孔体积增加至0.06 cm2g,平均孔径降低至5.70 nm。 表2 催化剂样品的BET分析结果 为了更好地观察SiO2掺杂量对催化剂结构的影响,对VMTS和VMT进行了SEM表征,结果见图4。由图4可知:VMT催化剂呈不规则颗粒状、表面疏松,有形状不一、大小不等的堆积孔;掺杂SiO2以后,VMTS催化剂的颗粒减小,并且微孔数量增加,其中,图4(c)所示VMTS-(0.2∶1)催化剂的颗粒最为均匀,且粒径最小。催化剂颗粒内微孔对催化反应起关键作用。 图4 催化剂的SEM照片 图5为不同SiO2掺杂量的VMTS催化剂的烟气脱硝效果。从图5可以看出:各催化剂上NO脱除率随着测试温度的升高而升高,在280 ℃时达到最高,在300 ℃时几乎不再变化;在测试温度为160~300 ℃时,VMTS-(0.1∶1)催化剂的脱硝效果与VMTS-(0.3∶1)催化剂的大致相同,二者与VMTS-(0.2∶1)催化剂上NO脱除率明显高于未掺杂SiO2的VMT催化剂。各催化剂的脱硝效果由好到差的顺序为:VMTS-(0.2∶1)>VMTS-(0.3∶1)>VMTS-(0.1∶1)>VMT。SiO2的掺杂量并不是越多越好,当少量掺杂(SiO2和TiO2的质量比为0.2∶1)时,有利于催化剂比表面积的增加,有利于反应物NH3和NO的吸附脱附,同时提高催化剂的氧化还原性,表现出较好的脱硝效果;当SiO2掺杂量过高(SiO2和TiO2的质量比为0.3∶1)时,SiO2会在TiO2表面叠加、积聚、覆盖,发生团聚现象,影响催化剂的活性。 图5 不同催化剂上的烟气脱硝效果 ■—VMTS-(0.1∶1); ▲—VMTS-(0.2∶1); ●—VMTS-(0.3∶1) 图6为烟气中含有少量SO2时VMTS催化剂的脱硝效果。催化剂在300 ℃稳定反应60 min后,开始通入体积分数为0.03%的SO2,在240 min后停止通入SO2。由图6可知:在未通入SO2的气氛下,掺杂SiO2的3种催化剂上NO脱除率在90%以上,VMTS-(0.2∶1)催化剂上NO脱除率达98%,VMTS-(0.3∶1)催化剂上NO脱除率在95%以上,VMTS-(0.1∶1)催化剂略低,在93%左右,而未掺杂SiO2的催化剂上NO脱除率最低,约75%;当通入SO2后,4种催化剂的上NO脱除率均下降,掺杂SiO2的3种催化剂上NO脱除率维持在85%以上,其中VMTS-(0.2∶1)催化剂下降到95%左右,下降幅度为3百分点,而VMTS-(0.3∶1)和VMTS-(0.1∶1)催化剂上NO脱除率下降至90%和86%左右,下降幅度分别为5百分点和7百分点,未掺杂SiO2的VMT催化剂,下降至65%左右,下降幅度约10百分点。停止通入SO2后,掺杂SiO2的3种催化剂的活性均能恢复到通SO2前的水平,而未掺杂SiO2的VMT催化剂活性略低于初始活性。可见,掺杂SiO2有助于提高催化剂的抗硫性能。 图6 SO2对催化剂脱硝效率的影响 ■—VMTS-(0.1∶1); ▲—VMTS-(0.2∶1); ●—VMTS-(0.3∶1) (1)随着SiO2掺杂量的增加,VMTS催化剂的XRD图谱中不仅出现了SiO2衍射峰,还同时出现了锐钛矿型TiO2的衍射峰。掺杂SiO2可以使得MoO3、VOx两种活性组分在载体上更好地分散,促进活性组分与载体之间的相互作用,使晶体择优排列,表现出更好的还原性,促使还原峰向低温方向移动。与未掺杂SiO2催化剂相比,掺杂SiO2的催化剂的比表面积和孔体积增大,孔径减小,催化剂颗粒减小,微孔数量增加。 (2)烟气脱硝效果试验中,在测试温度为160~300 ℃时,掺杂SiO2制备的VMTS催化剂中,VMTS-(0.2∶1)催化剂表现出最好的脱硝效果,并且表现出了较好的耐硫性能。

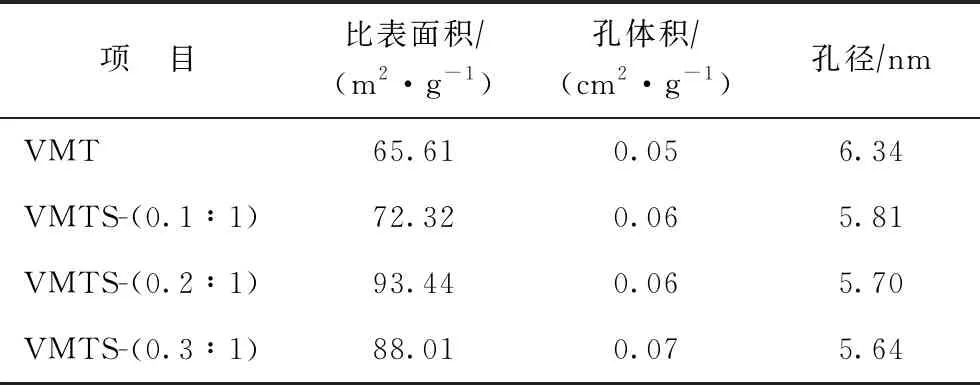

2.3 催化剂的BET分析

2.4 催化剂的SEM分析

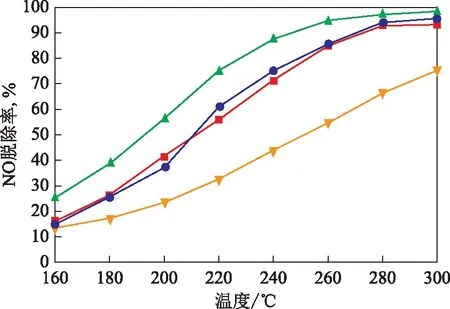

2.5 不同催化剂的脱硝效果

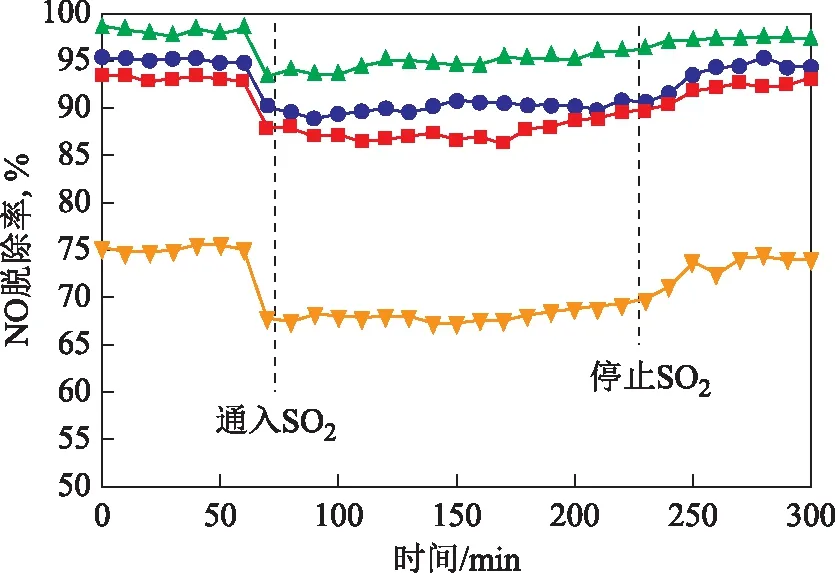

2.6 SO2对催化剂脱硝效果的影响

3 结 论