基于中压加氢改质方案的炼油流程协同优化

倪前银,刘红磊

(中国石化北京燕山分公司,北京 102500)

中国石化北京燕山分公司(简称燕山分公司)是具备10 Mta炼油、0.80 Mta乙烯生产能力的炼化一体化企业。燕山分公司炼油系统流程为燃料-化工型,除生产成品油外,还为蒸汽裂解装置供应加氢裂化尾油及石脑油,流程相对完善。目前主要生产符合国Ⅵ标准的车用汽油和车用柴油产品及3号喷气燃料产品供应北京市及周边市场。燕山分公司为增产高附加值产品、提升效益,对炼油系统进行了基于中压加氢改质方案的流程协同优化,以下对此流程优化的方案和结果进行介绍。

1 炼油流程特点

1.1 主要装置结构

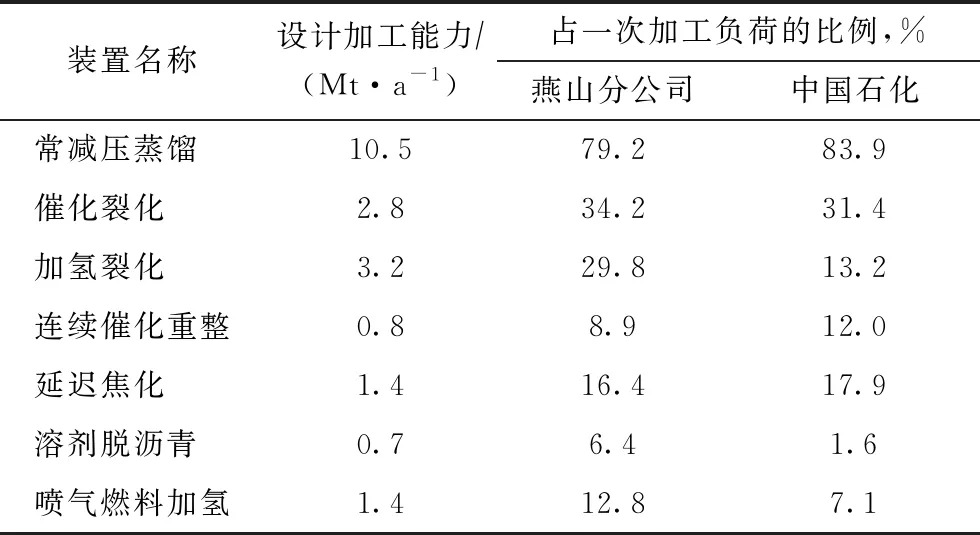

燕山分公司炼油板块的主要装置结构如表1所示。

表1 燕山分公司炼油板块的主要装置结构

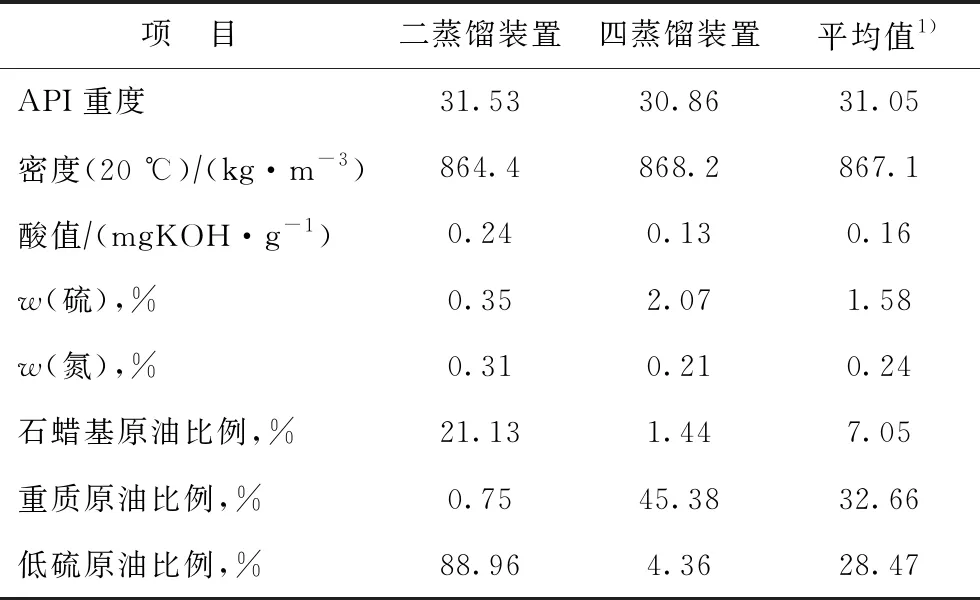

1.2 原油性质

2018年燕山分公司加工的原油为100%进口原油,主要来自中东、南美等区域,其组成和性质如表2所示。由表2可以看出,原油的平均密度(20 ℃)为867.11 kgm3,硫质量分数为1.58%,酸值为0.16 mgKOHg。二号常减压蒸馏装置(简称二蒸馏装置)的设计加工能力为2.5 Mta,所加工原油的硫质量分数、酸值分别控制在1.8%以下和1.0 mgKOHg以下。装置按常压拔头方案运行,停运减压蒸馏塔,原油经电脱盐单元处理后,送至初馏塔、常压蒸馏塔分离,常一线油送至喷气燃料加氢装置,常二线油送至柴油加氢精制装置,常三线油及常压渣油直接作为催化裂化原料。四号常减压蒸馏装置(简称四蒸馏装置)的设计加工能力为8.0 Mta,装置以加工高硫、含酸相对劣质原油为主,所加工原油的硫质量分数、酸值分别控制在2.5%以下和0.5 mgKOHg以下,同时为平衡装置硫含量,装置也掺炼一定比例的低硫原油。

表2 2018年燕山分公司加工原油的性质

1)按照二蒸馏装置、四蒸馏装置的实际加工能力加权平均计算而得。

1.3 主要装置技术特点

三号催化裂化装置(简称三催化装置)由中国石化工程建设有限公司(简称SEI)设计,设计加工能力为2.0 Mta,其反应-再生系统为两器并列式,再生器采用两段完全再生技术。三催化装置采用中国石化石油化工科学研究院(简称石科院)技术于2005年实施MIP技术(最大化生产异构烷烃的催化裂化技术)改造[1-2],又于2016年实施LTAG技术(催化裂化轻循环油回炼生产芳烃和汽油的技术)改造[3]。

中压加氢裂化装置由SEI设计,设计加工能力为1.2 Mta。根据公司生产平衡的实际情况,装置的加工模式多次发生变化,经历了中压加氢裂化、柴油加氢精制以及蜡油加氢处理等生产过程。2016年装置改造为直馏柴油加氢裂化装置,采用中国石化抚顺石油化工研究院(简称抚研院)开发的直馏柴油加氢裂化技术[4],配套使用FZC系列保护剂、FF-56加氢裂化预处理催化剂、FC-50加氢裂化催化剂,以常减压蒸馏装置常二线直馏柴油为原料,主要目的产品为喷气燃料调合组分,同时兼产轻石脑油、重石脑油、柴油等产品。

高压加氢裂化装置由SEI设计,设计加工能力为2.0 Mta,原设计加工进口原油的减压蜡油和部分焦化蜡油,用于生产高质量的轻质油品和用作乙烯原料的尾油。装置的主要产品有轻石脑油、重石脑油、喷气燃料、清洁柴油、裂解尾油(指用作蒸汽裂解制乙烯装置原料的加氢裂化尾油)等。装置于2016年采用石科院开发的“大比例增产喷气燃料改善尾油质量加氢裂化技术”及配套的RN-410加氢处理催化剂和裂化活性梯度分布的RHC-3RHC-133RHC-131加氢裂化催化剂,达到最大量生产喷气燃料、同时兼顾生产石脑油及尾油的目标。

1.4 生产存在的主要问题

当前燕山分公司炼油生产中存在的主要问题是:①重油加工能力不足,高硫渣油处理装置仅有1.4 Mta延迟焦化装置及0.7 Mta溶剂脱沥青装置。催化裂化原料的硫含量控制指标偏低,不能超过0.7%,限制了全厂高硫原油加工能力,导致原油采购成本较高。②炼油流程中无渣油加氢装置,蜡油加氢装置氢分压不足6.0 MPa,导致催化裂化原料性质不佳,催化裂化产品分布偏差。③催化柴油加工能力不足,柴油加氢装置进料中催化柴油比例达到13以上,催化剂失活较快。目前部分催化柴油进高压加氢裂化装置处理。④柴油产品十六烷值过剩。

2 炼油流程协同优化及效果

为增产汽油、压减柴油,提升炼油系统效益,燕山分公司对炼油系统流程进行了协同优化。总体思路为:中压加氢裂化装置的运行方案由现有的直馏柴油加氢裂化增产喷气燃料方案(简称裂化方案)改为劣质柴油加氢改质方案(简称改质方案);根据柴油配置计划,灵活考虑部分改质柴油进催化裂化装置LTAG喷嘴回炼;优化其他加氢装置和催化裂化装置原料,提高氢气利用效率,改善催化裂化进料性质以增产汽油。

2.1 中压加氢裂化装置改变运行方案

中压加氢裂化装置进料由100%四蒸馏装置常二线油改为掺炼30%催化柴油,装置不再生产喷气燃料调合组分,运行方案由裂化方案改为改质方案。

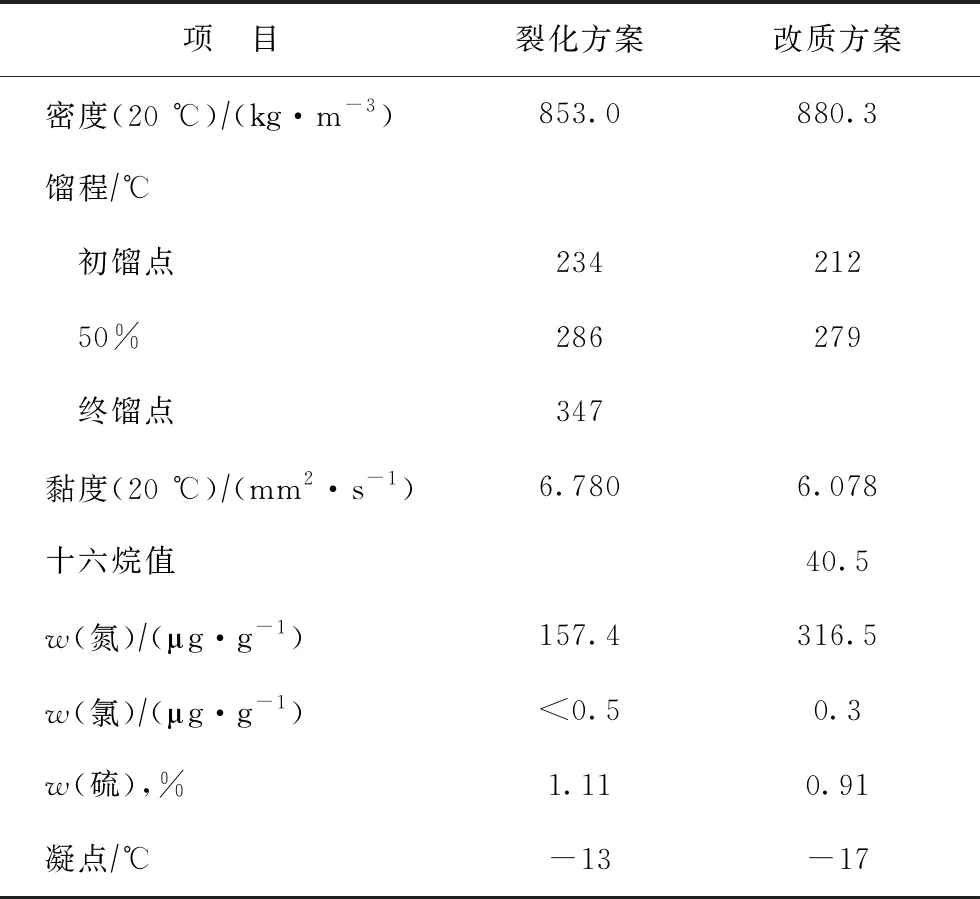

裂化方案和改质方案下装置的原料性质对比如表3所示。其中,裂化方案的原料为100%四蒸馏装置常二线油,改质方案的原料为70%四蒸馏装置常二线油和30%催化柴油。由表3可以看出,掺炼催化柴油后,原料的密度显著增加,氯、氮含量增加,硫含量有所降低,十六烷值仅为40.5。

表3 中压加氢裂化装置两种运行方案下的原料性质对比

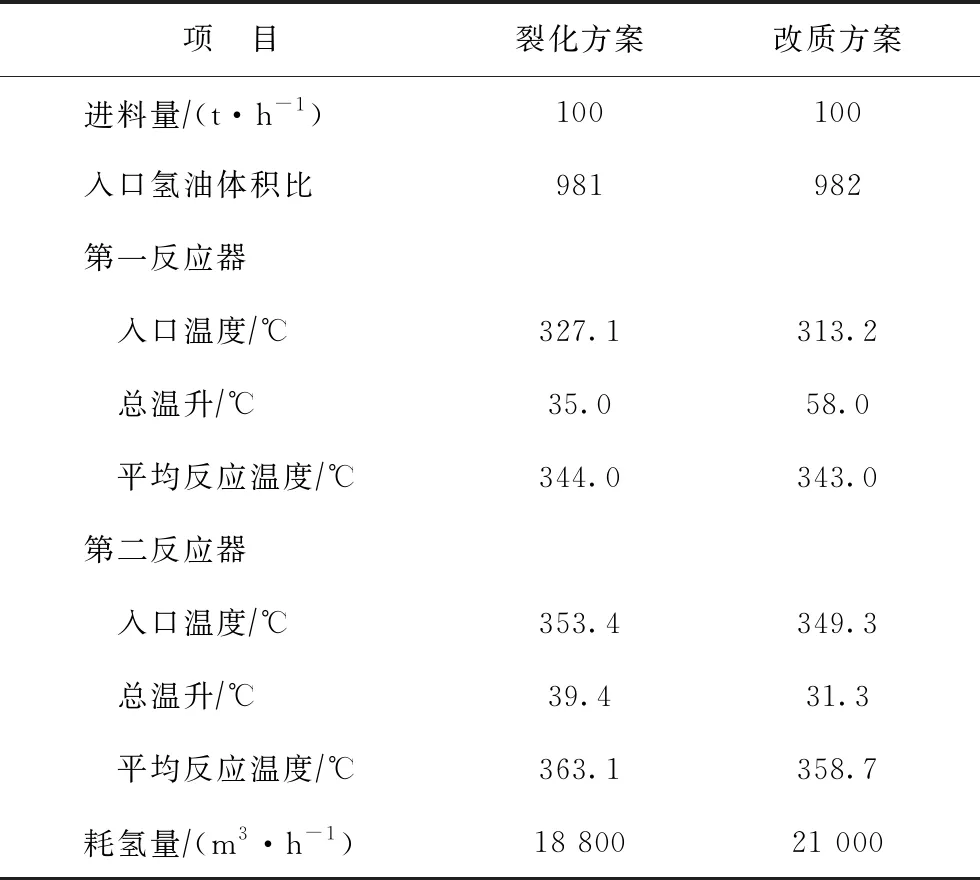

裂化方案和改质方案下装置的操作条件对比如表4所示。由表4可以看出:掺炼催化柴油后,在氢油比相当的情况下,第一反应器(加氢精制反应器)总温升升高23 ℃,主要原因为催化柴油加氢反应后温升较高,为控制第一反应器平均反应温度不变,适度降低了其入口温度;掺炼催化柴油后,装置耗氢量增加2 200 m3h。

表4 中压加氢裂化装置两种运行方案下的操作条件对比

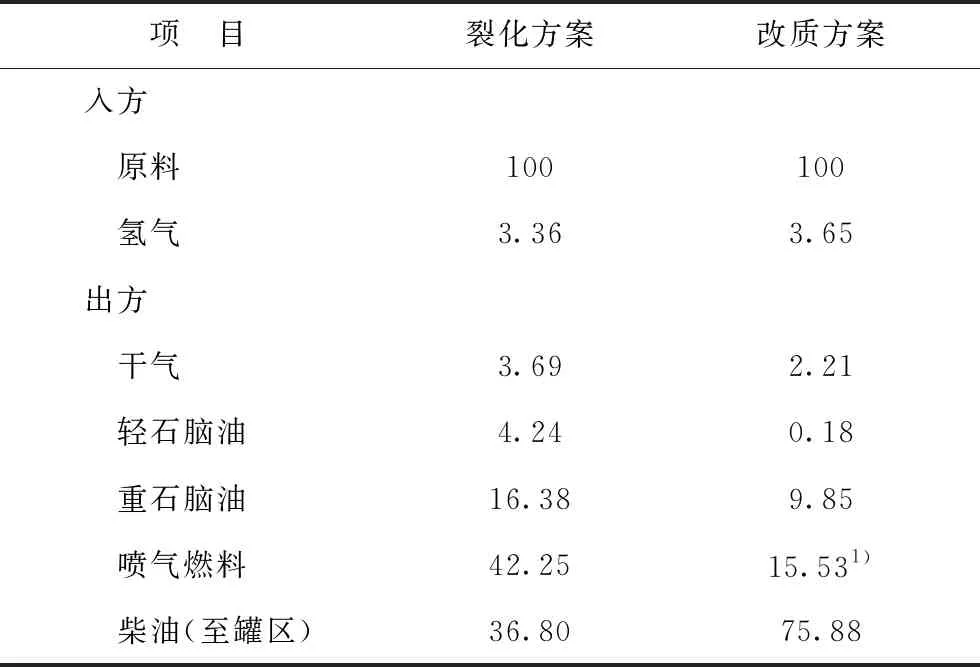

裂化方案和改质方案下装置的物料平衡数据对比如表5所示。由表5可以看出:掺炼催化柴油后,反应氢耗增加0.29百分点,同时受原料性质及裂化深度的影响,轻、重石脑油的总收率由20.62%降低至10.03%,降低10.59百分点。

表5 中压加氢裂化装置两种运行方案下的物料平衡数据对比 w,%

1)改质方案下,喷气燃料馏分的馏程范围为180~230 ℃,并入柴油馏分。

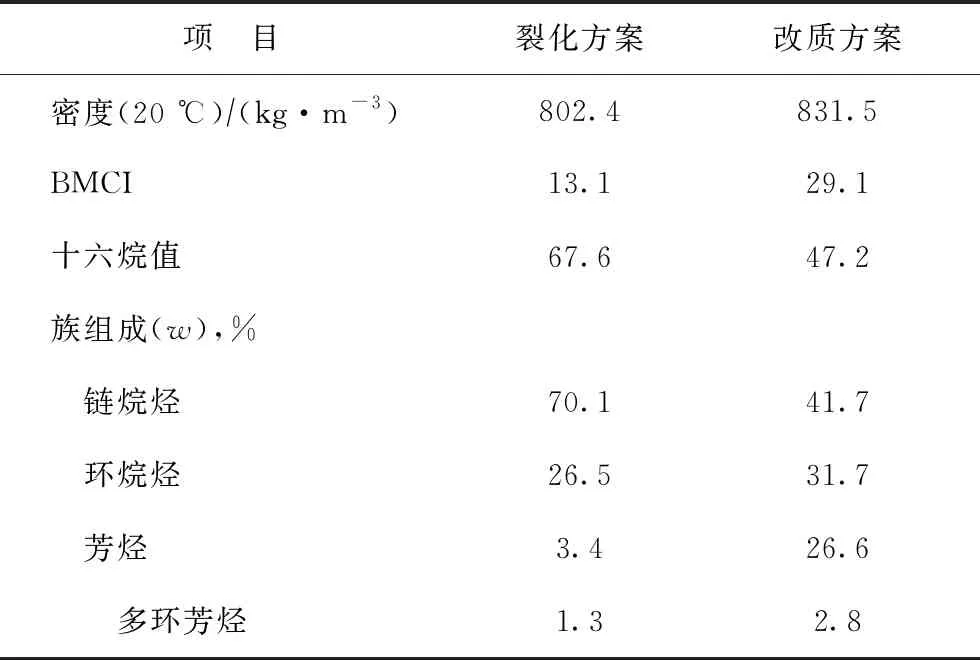

裂化方案和改质方案下装置的柴油产品性质对比如表6所示。由表6可以看出:掺炼催化柴油后,装置柴油产品的密度显著上升,十六烷值为47.2,比原料十六烷值提高6.7个单位,但较裂化方案下柴油产品的十六烷值(67.6)降低较多。

表6 中压加氢裂化装置两种运行方案下的柴油产品性质对比

2.2 三催化装置回炼中压加氢改质柴油

中压加氢裂化装置运行方案切换为改质方案后,将加氢改质柴油送入三催化装置提升管的LTAG喷嘴回炼,回炼量约为40 th,回炼比为15%。三催化装置LTAG喷嘴位于原料油喷嘴下方2 m的位置,再生催化剂进入提升管后,首先与LTAG喷嘴物料接触反应,条件较为苛刻。

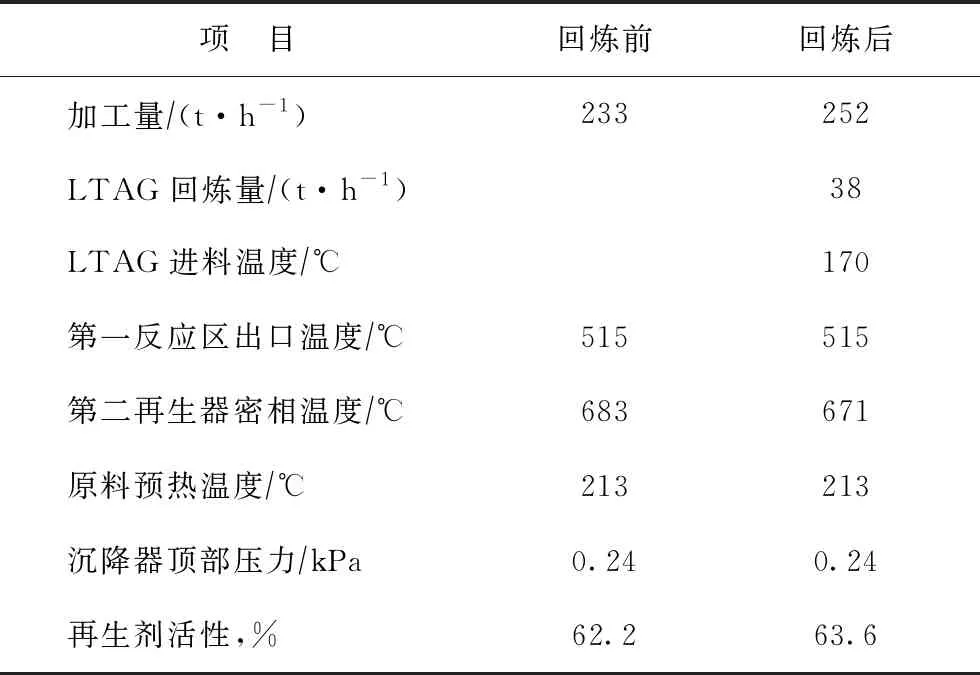

三催化装置回炼改质柴油前后的操作条件对比如表7所示。由表7可以看出,回炼前后维持提升管第一反应区出口温度为515 ℃、原料预热温度为213 ℃,回炼后为保证改质柴油的反应效果,采用热进料模式,进料温度控制为170 ℃;回炼前再生剂活性为62.2%,回炼后装置标定期间的再生剂活性为63.6%,较回炼前略有提高。

表7 三催化装置回炼改质柴油前后的操作条件对比

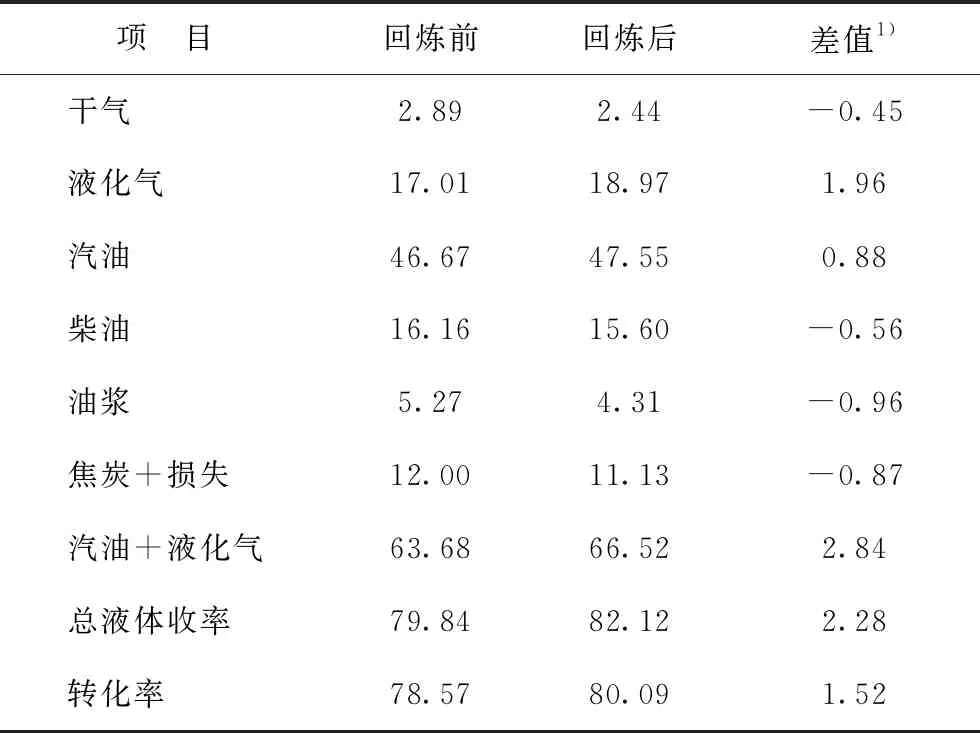

三催化装置回炼改质柴油前后的产品分布如表8所示。由表8可以看出:回炼加氢改质柴油后,装置的液化气收率由17.01%提高至18.97%,增加1.96百分点;汽油收率由46.67%提高至47.55%,增加0.88百分点;催化柴油收率由16.16%降低至15.60%,降低0.56百分点;总液体收率增加2.28百分点,转化率增加1.52百分点;焦炭产率和损失之和下降0.87百分点。

表8 三催化装置回炼改质柴油前后的产品分布对比 w,%

1)回炼后数据减去回炼前数据的差值。

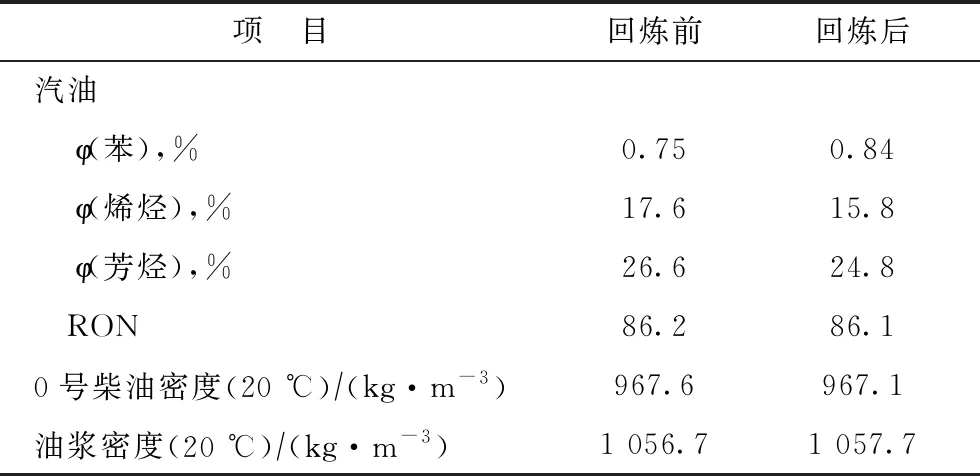

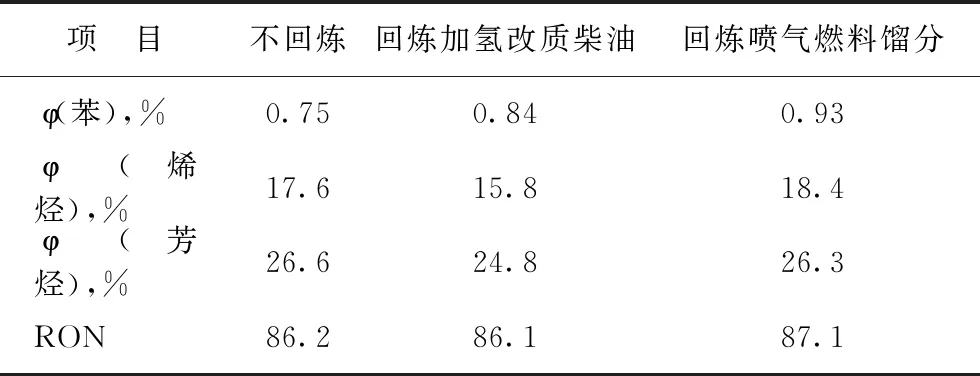

三催化装置回炼改质柴油前后的主要产品性质如表9所示。由表9可以看出,回炼后装置所产汽油的苯体积分数上升0.09百分点,烯烃体积分数降低1.8百分点,芳烃体积分数降低1.8百分点,研究法辛烷值(RON)变化不大。

表9 三催化装置回炼改质柴油前后的产品性质对比

2.3 蜡油加氢和高压加氢裂化装置进料联合优化

原蜡油加氢装置进料中掺炼部分焦化蜡油,加氢精制后作为催化裂化装置进料。但由于焦化装置进料中掺炼了催化裂化油浆,油浆中的多环芳烃经焦化过程后进入焦化蜡油组分,同时由于蜡油加氢装置压力较低,导致芳烃饱和率有限,并不是优良的催化裂化原料。此次优化,将蜡油加氢装置进料中掺炼的焦化蜡油并入高压加氢裂化装置,同时高压加氢裂化装置停止回炼催化柴油。高压加氢裂化装置进料结构由原85%四蒸馏装置轻蜡油和15%催化柴油改为88%四蒸馏装置轻蜡油和12%焦化蜡油。

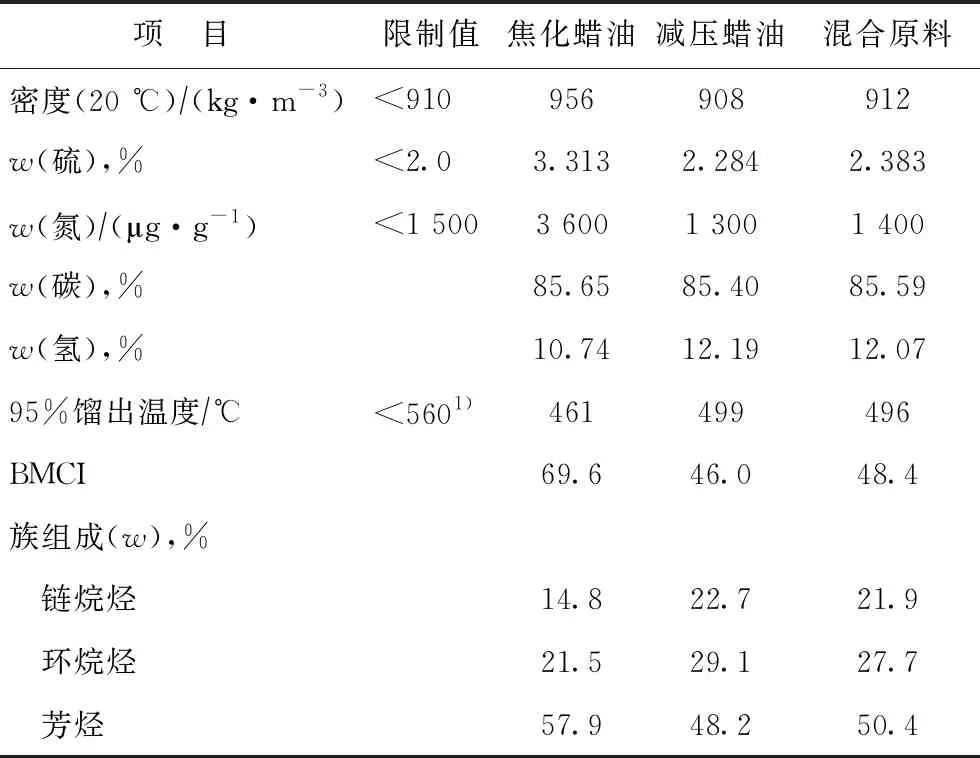

进料联合优化时高压加氢裂化装置的原料性质如表10所示。由表10可以看出,焦化蜡油的密度(20 ℃)为956 kgm3,氮质量分数为3 600 μgg,氢质量分数为10.74%,链烷烃质量分数为14.8%,芳烃质量分数为57.9%,与减压蜡油对比,性质较差。由于焦化蜡油原料的氮含量较高,高压加氢裂化装置掺炼焦化蜡油后,高压换热器结盐速率增加,压差上升明显。为降低高压换热器压差,装置增加了换热器间冲洗水注水频率,注水周期由45天左右降低至15天左右。

表10 进料联合优化时高压加氢裂化装置的原料性质

1)终馏点小于560 ℃。

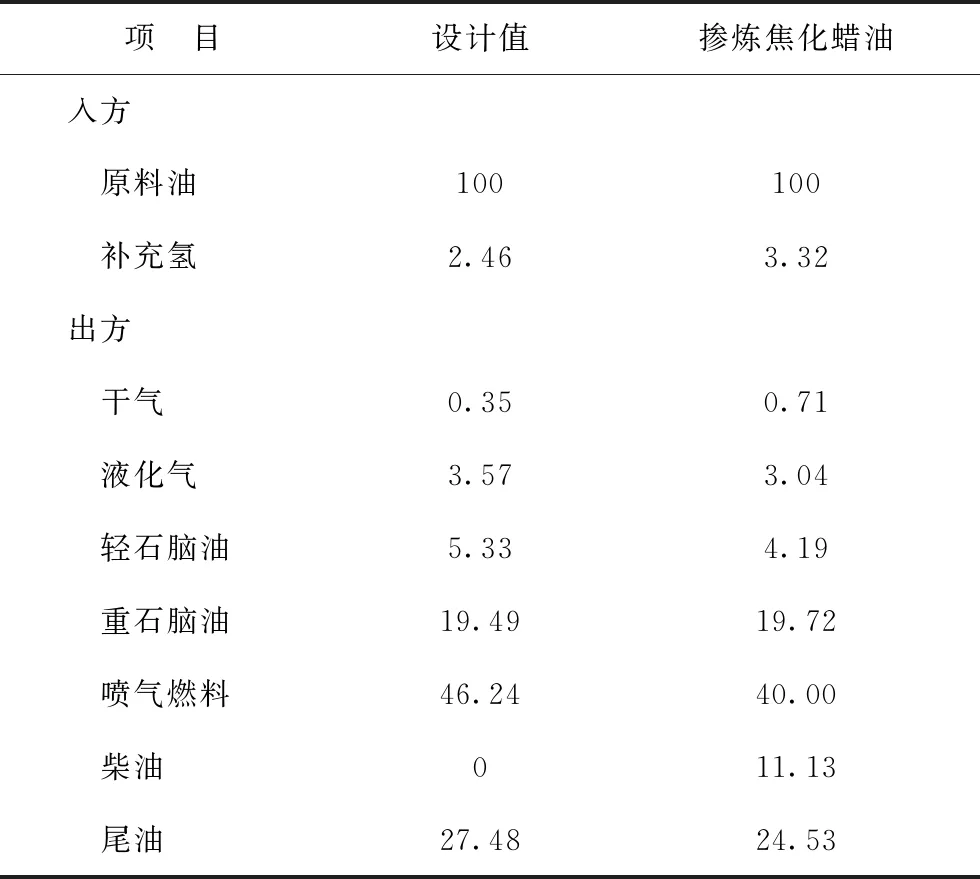

高压加氢裂化装置掺炼焦化蜡油后,为提高反应转化率,精制反应器平均温度提高4 ℃,精制油氮质量分数满足不大于20 μgg的指标;裂化反应器平均温度提高10 ℃。进料联合优化期间高压加氢裂化装置的物料平衡数据如表11所示。由表11可以看出,装置掺炼焦化蜡油后,轻、重石脑油收率之和为23.91%,喷气燃料收率为40.00%,柴油收率为11.13%,尾油收率为24.53%。

表11 进料联合优化时高压加氢裂化装置的物料平衡数据 w,%

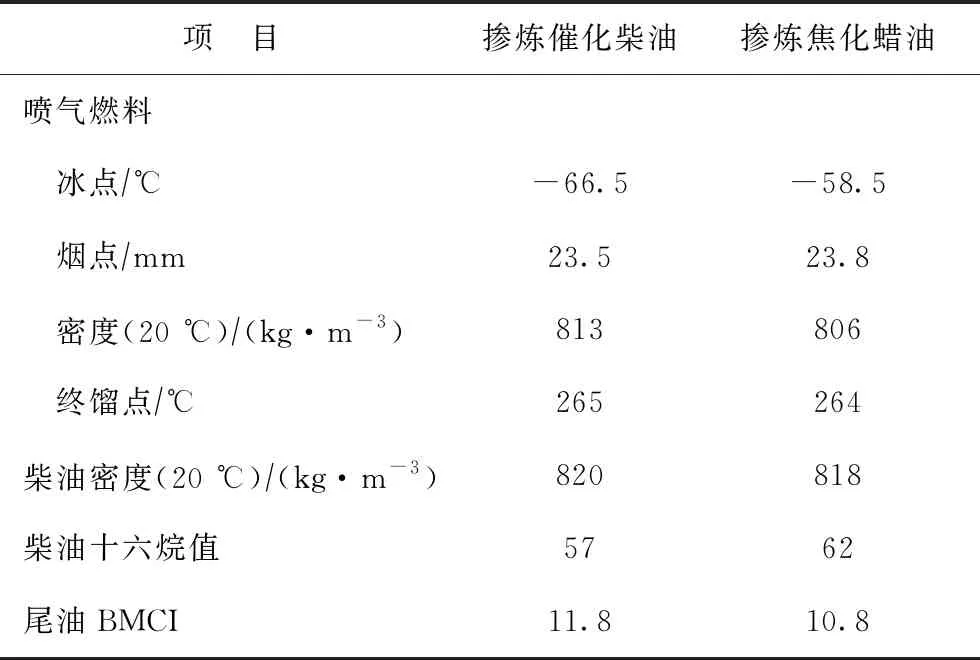

进料联合优化期间高压加氢裂化装置的主要产品性质如表12所示。由表12可以看出,装置掺炼焦化蜡油、停止回炼催化柴油后,喷气燃料质量有所改善,密度(20 ℃)降低至806 kgm3,烟点为23.8 mm,尾油BMCI也有所改善,由11.8降低至10.8。

表12 进料联合优化前后高压加氢裂化装置的主要产品性质

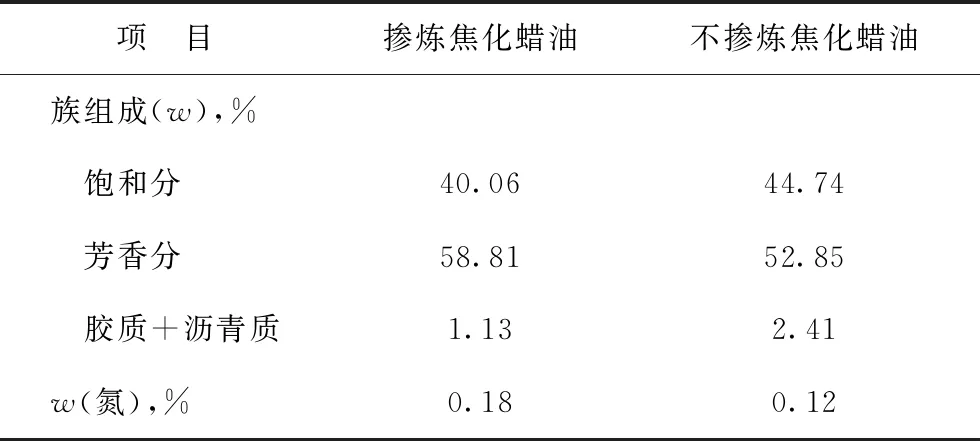

进料联合优化期间,蜡油加氢装置的精制蜡油产品主要性质如表13所示。由表13可以看出,停止回炼焦化蜡油后,精制蜡油产品的饱和分质量分数提高4.68百分点,芳香分质量分数降低5.96百分点,氮质量分数降低0.06百分点,使催化裂化原料性质得到明显优化。

表13 精制蜡油产品性质

2.4 中压加氢裂化装置抽出喷气燃料馏分送至催化裂化装置回炼

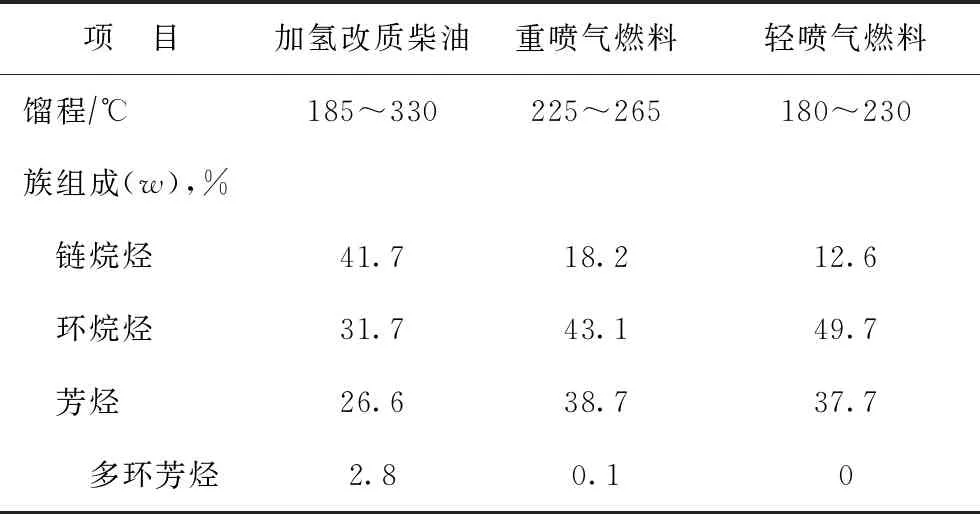

中压加氢裂化装置加工催化柴油后,按照相关制度要求,装置停止产出喷气燃料馏分,操作中将原喷气燃料馏分抽出后并入加氢改质柴油组分中。加氢改质柴油及喷气燃料馏分的组成和性质如表14所示。由表14可以看出,与加氢改质柴油相比,喷气燃料馏分的链烷烃含量低,环烷烃及芳烃含量偏高,芳烃组分主要为单环芳烃,此馏分的十六烷值偏低,若将其并入加氢改质柴油组分中,将影响柴油改质效果。中压加氢裂化装置抽出喷气燃料馏分送至催化裂化装置回炼后,加氢改质柴油十六烷值可由47.2提高至52.0,提升效果显著。

表14 加氢改质柴油、喷气燃料馏分的性质

单环芳烃是催化裂化LTAG反应区比较优质的原料,喷气燃料馏分进催化裂化装置LTAG喷嘴回炼后,长侧链发生裂化反应、芳烃保留进入汽油馏分,可以提高催化裂化稳定汽油的辛烷值[5-6]。在协同优化中,将中压加氢裂化装置喷气燃料馏分抽出,送入三催化装置的提升管LTAG喷嘴回炼。回炼方式改变前后三催化装置稳定汽油的性质对比如表15所示。由表15可以看出,与回炼加氢改质柴油相比,三催化装置回炼中压加氢裂化喷气燃料馏分后,稳定汽油的烯烃体积分数升高2.6百分点,芳烃体积分数升高1.5百分点,苯体积分数升高0.09百分点,RON增加1.0个单位。

表15 回炼方式改变前后三催化装置稳定汽油的性质对比

2.5 柴油十六烷值优化控制

通过协同优化,中压加氢裂化装置加工催化柴油、喷气燃料馏分送催化裂化提升管回炼后,加氢改质柴油十六烷值达到52.0左右。柴油加氢精制装置的柴油产品十六烷值为48.0左右。高压加氢裂化装置加工焦化蜡油、不加工催化柴油后,柴油十六烷值达到62.0左右。经调合,成品柴油的十六烷值由流程优化前的53.5降低至优化后的51.5,柴油产品质量过剩问题显著改善。

3 结 论

(1)燕山分公司中压加氢裂化装置掺炼30%催化柴油后,缓解了全厂催化柴油加工能力不足的情况,并有望延长柴油加氢装置催化剂运行周期。

(2)三催化装置回炼中压加氢改质柴油后,液化气收率提高1.96百分点,汽油收率增加0.88百分点,总液体收率增加2.28百分点,转化率增加1.52百分点,焦炭产率和损失之和下降0.87百分点。

(3)三催化装置回炼中压加氢裂化装置抽出的喷气燃料馏分后,与回炼加氢改质柴油相比,稳定汽油的烯烃体积分数升高2.6百分点,芳烃体积分数升高1.5百分点,苯体积分数升高0.09百分点,RON增加1.0个单位。

(4)高压加氢裂化装置掺炼焦化蜡油、停止掺炼催化柴油后,喷气燃料密度(20 ℃)降低至806 kgm3,烟点为23.8 mm,尾油BMCI由11.8降低至10.8,喷气燃料及尾油质量改善。蜡油加氢装置停止掺炼焦化蜡油后,精制蜡油饱和分质量分数提高4.68百分点,芳香分质量分数降低5.96百分点,氮质量分数降低0.06百分点,使催化裂化原料性质得到明显优化。

(5)通过全炼油板块系统性优化,燕山分公司车用柴油产品十六烷值由53.5降低至51.5,解决了质量过剩问题。