不同加热条件对牛蹄皮结缔组织特性和嫩度的影响

何龙,韩玲*,余群力,朱跃明,林梁,曹晖

1(甘肃农业大学 食品科学与工程学院,甘肃 兰州,730070) 2(张掖万禾草畜产业科技开发有限责任公司,甘肃 张掖,734000) 3(甘肃祁连牧歌食品工业股份有限公司,甘肃 张掖,734000) 4(陕西秦宝牧业发展有限公司,陕西 宝鸡,721000)

近年来,我国肉牛产业发展迅速,屠宰加工企业的兴起产生大量的牛副产物,而对其进一步加工利用较少[1-2]。牛蹄具有高蛋白低脂肪特性,经加工可成为多种高质量富营养的产品,极具开发价值。牛蹄皮含有大量胶原蛋白和结缔组织,煮制时嫩度较差[3],因此,有效改善牛蹄皮嫩度是开发牛蹄产品亟待解决的问题。

本试验以肉牛牛蹄皮为试材,在75、80、85、90和95 ℃水浴温度下分别加热30、40、50、60和70 min,测定牛蹄皮剪切力、蒸煮损失和质构特性,观察牛蹄皮微观结构的改变,分析加热过程中胶原蛋白特性变化,以期为牛蹄皮嫩度改善提供一定的方法和理论依据。

1 材料与方法

1.1 试验材料

肉牛蹄,张掖祁连牧歌股份有限公司,选取品种和饲养管理均一致,健康无病,体重均一的肉牛6头,24月龄。屠宰后去除牛蹄毛,真空包装,-20 ℃贮运。

1.2 实验试剂

浓H2SO4、一水柠檬酸、NaOH、无水乙酸钠、正丙醇、异丙醇、戊二醛、乙醇均为分析纯,北京国药集团。

1.3 试验仪器

JSM-5600LV低真空扫描电子显微镜,日本电子光学公司;数显恒温水浴锅,江苏荣华仪器制造有限公司;TA-XT plus物性测试仪,英国Stable Micro System公司;TGL16MB高速冷冻离心机,湘仪离心机仪器有限公司。

1.3 试验方法

1.3.1 加热处理

在4 ℃条件下将牛蹄解冻24 h,用酒精灯将牛蹄残留毛发烧尽,铁丝球清洁表面后清水冲洗去除表面残留污物,沥干后手工割取牛蹄表皮,去除表皮脂肪,切成大小为4.0 cm×4.0 cm的块状若干,每个处理组6块,置于蒸煮袋,在75、80、85、90和95 ℃水浴温度下分别加热30、40、50、60和70 min,取出后流水冷却至室温待用。

1.3.2 蒸煮损失测定

(一)体现奥尔夫音乐特点,提高学生学习兴趣。在引言中,笔者提及“它(奥尔夫教学法)所体现的音乐文化是一种具有多样性的文化,但主要是以拍手、敲打等形式培养学生的节奏感和听觉的敏锐性”。拍手和敲打,从另一个角度来说,都是一种发泄式的手段,所以通过这种手段进行音乐学习,对学生音乐兴趣的培养是有一定的帮助的。另外,奥尔夫音乐教学法的多样性,不仅只存在于音乐文化中,还存在于教学环节上。

参照ZUO等[12]的方法,蒸煮前后的牛蹄皮质量分别是m1、m2,按公式(1)计算:

(1)

1.3.3 剪切力值测定

参照罗天林[13]的方法,将测定蒸煮损失后的样品,垂直于样品表面切割修整为3.0 cm×1.0 cm×0.5 cm的块状样品,采用肌肉嫩度仪测定剪切力,单位以kgf表示。

1.3.4 质构测定

参照陈金伟[14]的方法,将测定蒸煮损失后的样品用手术刀修整为横截面1.0 cm×1.0 cm的块状试样,每组样品测定 6次,去除异常值,结果取平均值。测试条件:采用“二次压缩(TPA)”模式,测试探头为p/50,测前速度为2 mm/s,测后速度为1 mm/s,测试速度为1 mm/s,压缩率50%,2次压缩间隔时间5.0 s,触发力值10 g。

1.3.5 胶原蛋白热溶解性测定

1.3.5.1 样品硝化处理

可溶性胶原蛋白和不溶性胶原蛋白的分离采用Ringer’s试剂溶解法,参考常海军[9]的方法,并作部分修改。精确称量样品5 g,加入8 mL Ringer’s试剂,用高速分散器将肉样打碎,混匀溶胀60 min后在77 ℃水浴中加热60 min,冷却至室温。3 300×g离心20 min,收集上清液,分离沉淀。将上清液和沉淀分别放入烧瓶中,量取30 mL H2SO4加入烧瓶,于105 ℃干燥箱内恒温16 h。趁热将水解产物用滤纸过滤至250 mL容量瓶中,取10 mL H2SO4洗涤烧瓶和滤纸,合并至上述容量瓶中,蒸馏水定容摇匀。

1.3.5.2 可溶性胶原蛋白及不可溶性胶原蛋白含量

移取上清液40 mL,沉淀10 mL的水解产物至250 mL容量瓶中,定容。移取4.00 mL上述溶液于比色管中,加入2 mL氯胺T,混合后在室温下放置20 min。加入2 mL显色剂(35 mL高氯酸溶液溶解10.0 g对二甲氨基苯甲醛后缓慢加入65 mL异丙醇)于比色管中,摇匀封口。将比色管迅速放入60 ℃水浴中,加热20 min后用流水冷却比色管3 min,在室温下放置30 min。用蒸馏水做参比,于(558±2)nm处用分光光度计测定吸光度值。测得的羟脯氨酸含量乘以系数7.25换算为胶原蛋白含量,沉淀中羟脯氨酸换算为不溶性胶原蛋白,上清中羟脯氨酸换算为可溶性胶原蛋白。总胶原蛋白含量及胶原蛋白溶解度分别按公式(2)、(3)计算:

总胶原蛋白含量/%=可溶性胶原蛋白含量+不可溶性胶原蛋白含量

(2)

(3)

1.3.6 扫描电镜

参考SCHEIBENZUBER等[15]的方法,并作修改。将牛皮切成0.5 cm×0.5 cm×0.5 cm的块状,于体积分数2.5%戊二醛中4 ℃固定72 h,然后用磷酸缓冲液(pH 7.4)清洗3次,每次30 min,用50%、70%、80%和90%的乙醇梯度脱水各15 min,100%乙醇脱水3次,每次30 min,样品脱水后,用叔丁醇置换3次,每次置换后的样品直接移到样品台上,抽真空干燥,随后用离子溅射仪给样品表面镀一层金属膜(10 nm),扫描电子显微镜在电压为15.0 kV下放大150倍观察结构的变化。

1.4 数据统计

上述测定至少重复3次,数据用Excel 2010计算平均值和标准误,用SPSS 19.0进行Duncan’s多重差异显著性分析及相关性分析(P<0.05)。

2 结果与分析

2.1 加热温度和时间对剪切力和蒸煮损失的影响

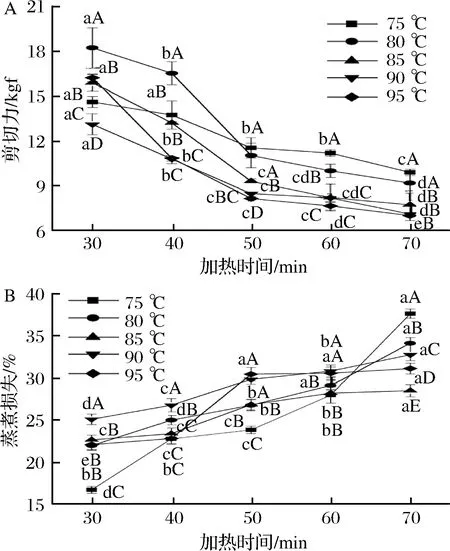

如图1-A所示,在相同加热温度下,随加热时间延长,牛蹄皮剪切力整体呈下降趋势。其中80、85、90和95 ℃分别加热30~50 min时剪切力发生显著变化(P<0.05)。85 ℃和90 ℃分别加热50 min时,与40 min相比,剪切力值分别降低了33%和30%。加热30~50 min时,牛蹄皮剪切力随加热温度的升高呈先增大后减小的趋势,加热50~70 min时,剪切力随温度的升高逐渐减小,可能是因为85~90 ℃时胶原蛋白的溶解性增加,结缔组织完整性被破坏,这与PALKA[16]研究结果一致。总体而言,加热时间超过50 min,不同加热温度下牛蹄皮的剪切力值均较低,说明此条件下加热牛蹄皮嫩度较好。

图1 加热温度和加热时间对剪切力和蒸煮损失的影响Fig.1 Effects of heating temperature and time on shear force and cooking loss注:不同大写字母表示相同加热时间下不同加热温度之间差异显著(P<0.05);不同小写字母表示相同加热温度下不同加热时间之间差异显著(P<0.05),下图、表均同。

如图1-B所示,在相同加热温度下,随加热时间延长,牛蹄皮蒸煮损失整体呈逐渐上升趋势。牛蹄皮在75 ℃下加热50 min时,与40 min相比蒸煮损失差异不显著(P>0.05)。80 ℃加热不同时间牛蹄皮蒸煮损失均差异显著(P<0.05),加热70 min蒸煮损失相比30 min增大了61.95%。95 ℃加热30~70 min蒸煮损失变化不大,这与HUANG等[17]的研究结果一致。加热30 min时,80、85和95 ℃间蒸煮损失均差异不显著(P>0.05)。加热50 min时,随加热温度的升高,蒸煮损失逐渐增大,较高的蒸煮损失可能是由胶原蛋白的收缩及损失引起[18-19]。

2.2 加热温度和时间对质构特性的影响

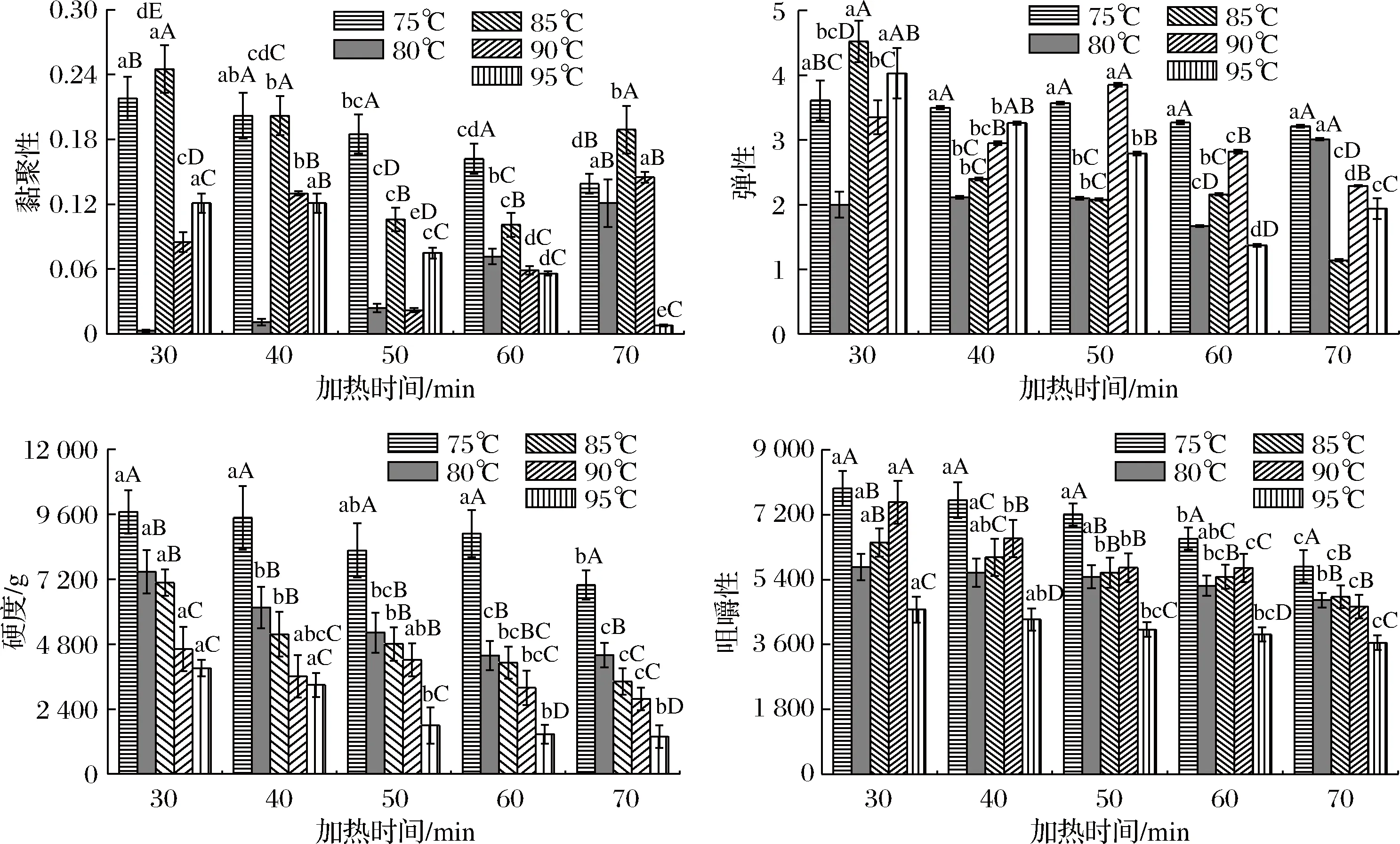

由图2可知,在相同加热温度下,随加热时间的延长,牛蹄皮硬度、黏聚性和咀嚼性整体呈下降趋势。90 ℃加热60 min时硬度降低至1 471.873,但仍高于猪蹄皮熟化状态(682~993 g)[14]。75 ℃条件下,随加热时间延长,牛蹄皮弹性变化差异不显著,85 ℃加热40 min时,弹性显著降低(P<0.05),这是因为牛蹄皮的弹性一般由水分、弹性蛋白和胶原蛋白的本身属性及其相互作用引起,热处理条件下这些物质自身结构状态发生改变,同时相互间的作用也发生变化,因而造成弹性变化[20-21]。加热40~60 min时,随加热温度的升高,黏聚性整体呈下降趋势,这与PALKA[22]等的研究结果基本一致。

图2 不同加热温度时间下质构特性变化Fig.2 Variation of time texture characteristics at different heating temperature and time

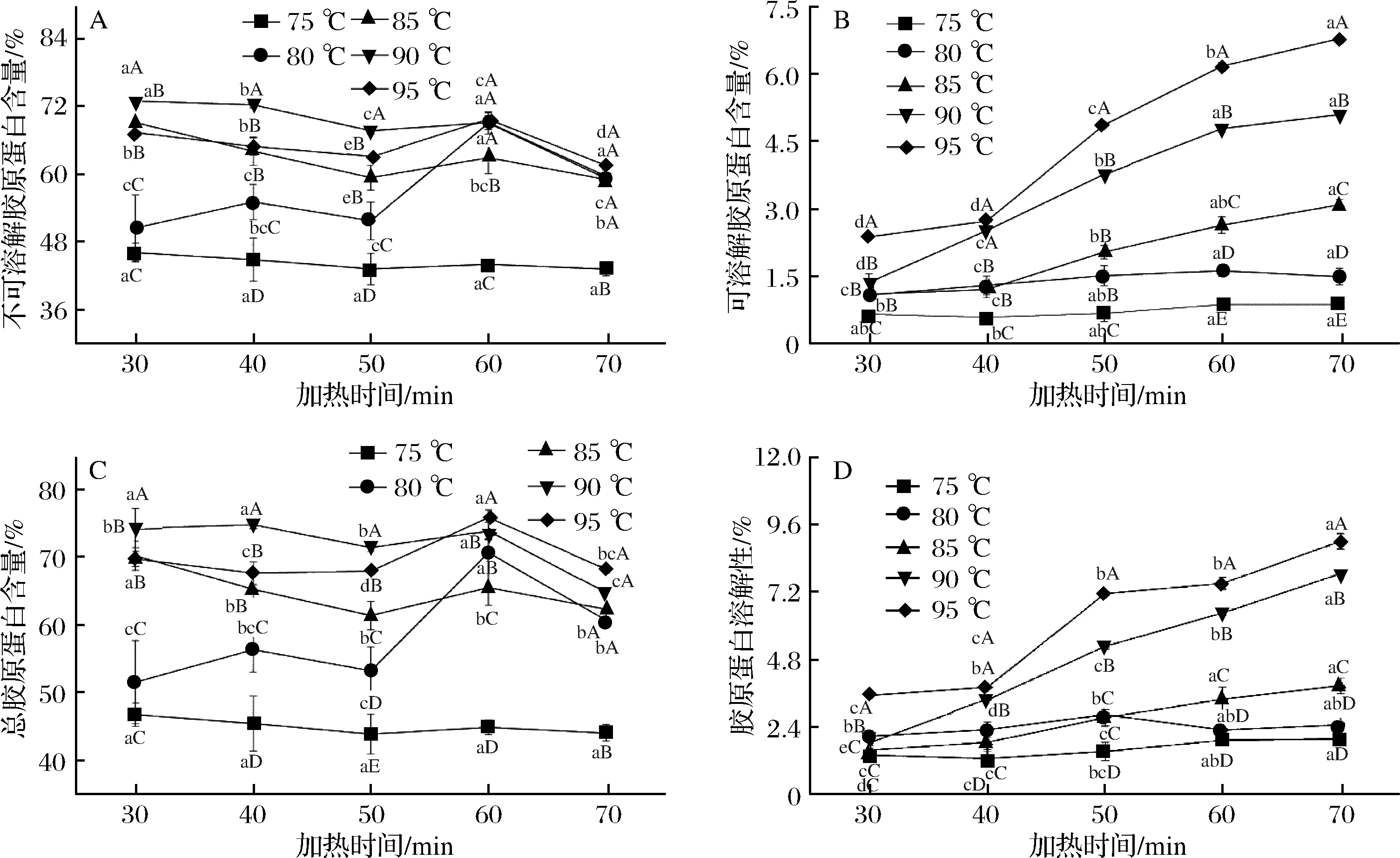

2.3 加热温度和时间对胶原特性的影响

结缔组织胶原蛋白含量和热稳定性的变化与嫩度有关[23]。由图3-A可知,85~95 ℃加热30~50 min时,不可溶解胶原蛋白含量逐渐下降(P<0.05)。85~95 ℃加热40~70 min时,可溶性胶原蛋白含量和胶原蛋白热溶解性均随加热时间的延长和温度的升高逐渐增大(P<0.05),95 ℃加热50 min时,胶原蛋白溶解度可达到7.13%。75、80和85 ℃分别加热30~50 min时,可溶性胶原蛋白含量与胶原蛋白热溶解性随加热时间的延长整体呈上升趋势(P>0.05)。在相同加热温度下,总胶原蛋白含量随加热时间变化不显著(P>0.05)。以上研究表明随加热时间的延长和温度的升高,胶原蛋白溶解性逐渐增大,同时不同温度下加热60 min时,牛蹄皮总胶原蛋白含量均较大。

图3 加热温度和时间对胶原特性的影响Fig.3 Effects of heating temperature and time on the characteristics of collagen

2.4 扫描电镜观察

由图4可知,75 ℃加热30 min时,牛蹄皮组织结构规则,胶原纤维排列有序,交联紧密。

图4 不同加热温度和不同加热时间下牛肉微观结构变化(×150)Fig.4 Micro-structure change of beef at different heating temperature and time(×150)

75 ℃加热50 min时,原来缠绕在一起的胶原纤维发生分离。80 ℃加热30 min时,胶原纤维间距明显增大。80 ℃加热50 min时,组织结构发生轻微的破裂,胶原纤维排列杂乱无序,整体呈现一种松散的絮状结构,紧密度降低。这与董晗等[24]研究结果一致。90 ℃加热30 min时,牛蹄皮组织结构被破坏,胶原蛋白溶解转变为明胶。95 ℃加热50 min时,胶原纤维大面积溶解断裂,胶原纤维结构破坏程度大于30 min,进而显著改善牛蹄皮嫩度。以上研究结果与李超等[25]研究结果一致。

3 讨论与结论

胶原蛋白特性与加热条件很大程度上与肉制品的食用品质相关,其中胶原蛋白在维持肌肉结构、柔韧性、强度和质地等方面起着重要作用,研究表明胶原蛋白含量与肉的嫩度呈负相关,而热溶解胶原蛋白含量与嫩度呈现正相关[26-27]。本研究发现,加热对牛蹄皮结缔组织特性的影响随加热温度的升高和时间的延长逐渐增大。

75 ℃加热不同时间,牛蹄皮组织中可溶解胶原蛋白含量和胶原蛋白溶解度均较低,不可溶解胶原蛋白和总胶原蛋白含量差异不显著,硬度、弹性、黏聚性和剪切力值均较大,牛蹄皮嫩度较差,这与WATTANACHANT等[28]的研究结果相似。肉嫩度的变化与加热时间长短及温度的高低密切相关,KIM等[29]研究发现长时间加热使肉嫩度的改善主要涉及结缔组织中胶原蛋白特性的变化。本研究发现不同温度加热50~70 min时,牛蹄皮不可溶解胶原蛋白和总胶原蛋白含量变化随加热时间延长均差异不显著,蒸煮损失逐渐增大(P>0.05),牛蹄皮咀嚼性和剪切力逐渐降低(P<0.05),这可能与长时间加热抑制胶原蛋白分子的交联从而降低其力学强度有关。温度超过90 ℃时,可溶解胶原蛋白含量和胶原蛋白溶解度随加热时间延长均逐渐增大(P<0.05),同时牛蹄皮硬度、咀嚼性和剪切力均逐渐降低(P<0.05),这可能是因为随加热温度的升高,胶原蛋白溶解性增加,结缔组织完整性被破坏进而发生逐步降解导致。PALKA等[20]在研究肌间胶原蛋白时发现,肌间结缔组织在60 ℃时开始溶解,80 ℃时形成凝胶。本研究结果表明,加热温度和时间均会影响牛蹄皮组织结构,75 ℃加热30 min时牛皮组织结构规则,胶原纤维排列有序,交联紧密,95 ℃加热50 min时,牛蹄皮组织中原来缠绕在一起的胶原纤维发生分离,胶原纤维间距增大,牛蹄皮组织结构发生轻微的破裂,胶原纤维排列杂乱无序,紧密度降低,整体呈现一种松散的絮状结构。研究表明,弹性与嫩度呈现负相关关系,80 ℃加热30~40 min时,牛蹄皮弹性较大,90 ℃加热50~60 min,牛蹄皮弹性逐渐减小,达到2.82,是适宜的食用弹性状态,这与LOUISE等[27]发现的温度在60 ℃以上时胶原纤维热收缩使结缔组织具有较高的弹性结果不完全一致,这可能与试验研究的样本及加热条件不同有关。在85 ℃内加热不同时间,牛蹄皮可溶解胶原蛋白含量和胶原蛋白溶解度均较低,组织结构规则,胶原纤维排列有序,交联紧密。不同温度加热50 min后,牛蹄皮硬度、黏聚性和咀嚼性随加热时间延长显著降低(P<0.05),不可溶解胶原蛋白和总胶原蛋白含量差异不显著(P>0.05)。加热温度超过90 ℃时,可溶解胶原蛋白含量和胶原蛋白溶解度随加热时间延长均逐渐增大(P<0.05),这可能是由于牛皮组织中原来缠绕在一起的胶原纤维发生分离,胶原纤维间距显著增大,组织结构发生了轻微的破裂,胶原纤维排列杂乱无序,整体呈现一种松散的絮状结构,紧密度降低。

因此,90~95 ℃加热50~60min时胶原蛋白溶解性较大,牛蹄皮组织松散,进而剪切力、硬度和咀嚼性均较低,牛蹄皮嫩度较好,以上研究可为牛蹄皮加热类菜肴的工业化生产提供一定的理论指导。