固溶TaB2对HfB2-SiC陶瓷材料的组织结构与力学性能的影响

许 亮,张 岩,谭大旺,郭伟明,江泽斌

(广东工业大学,广州 510006)

1 引 言

由于其高熔点、高硬度,HfB2陶瓷已成为潜在的高温结构材料,除此之外,HfB2陶瓷化学稳定性较高,在发动机、超音速飞行器、等离子发射器、切割工具、炉体部件等具有广泛应用[1]。虽然HfB2陶瓷具有高温、高稳定性等优异的综合性能,但由于其自扩散系数低,纯相的HfB2陶瓷很难烧结致密[2]。Sciti等[3]用SPS烧结,2200 ℃/5 min/65 MPa制备的HfB2陶瓷,致密度才达到80%,其HfB2陶瓷晶粒尺寸大于10 μm。

为了获得高性能的HfB2基陶瓷材料,国内外学者多通过优化烧结工艺、添加烧结助剂等方法提高其致密度。Sciti等[3]在HfB2中加入9vol%MoSi2作为添加剂,通过2000 ℃/5 min/65 MPa放电等离子烧结后,其致密度可以达到100%。选择TiSi2作为烧结助剂,通过1900 ℃/30 MPa热压烧结制备出致密的HfB2-50vol% TiSi2复合陶瓷材料,硬度达到21.9 GPa,抗弯强度达到698 MPa[4]。此外,由于SiC能抑制硼化物在烧结过程中的晶粒长大,细化其组织结构的特性,故其可以显著改善MB2(M=Zr、Hf)陶瓷的的烧结性能,改善材料的机械性能[5-6]。研究表明[7],2000 ℃热压烧结所制备的HfB2-20vol% SiC复合陶瓷材料其致密度达到了98.6%,硬度达到19.5 GPa。通过硼热反应制备的粒径1.37 μm的HfB2粉末,与SiC混合后,2000 ℃/1 h/30 MPa热压烧结所制备的HfB2-20vol% SiC复合陶瓷材料,致密度提高到99.2%,硬度提高到20.2 GPa[8]。

为了进一步提升HfB2-SiC复相陶瓷的性能,选用粒径均匀细小的HfB2粉体至关重要。利用粒径细小的HfB2粉体为原料,可以有效提高烧结驱动力,改善烧结性能[9]。文献报道通过硼热反应两步还原加中间水洗可以细化HfB2粉体粒径,其从2~3 μm减至0.8 μm[10],但是此方法较为繁琐,Ni等也报道引入B4C可以使HfB2粉体粒径减少到0.7 μm[11]。Guo等报道于原位引入微量TiB2/TaB2,其可以使得ZrB2粉末粒径减小到~0.3 μm[9,12]。但是还未有以原位引入微量TaB2合成的HfB2粉体为原料制备HfB2-SiC复相陶瓷的报道,故本文通过硼热还原法,原位固溶少量TaB2,制备出HfB2超细粉体,研究原位固溶TaB2对HfB2-SiC陶瓷组织结构和力学性能的影响。

2 实 验

2.1 HfB2陶瓷粉体的合成

实验采用HfO2粉(平均粒径:21 nm,纯度99.9%,宣城晶瑞新材料有限公司)、Ta2O5粉(平均粒径:0.5 μm,纯度99.9%,株洲经纬硬质材料有限公司)和无定形B粉(平均粒径<1 μm,纯度95.6%,丹东化工研究所有限责任公司)为原料。固溶TaB2的含量分别为0mol%,1mol%,2mol%和5mol%,其分别命名为HB0T、HB1T、HB2T和HB5T。原料采用Si3N4球磨介质,球料比2∶1,在聚乙烯瓶子中加入乙醇,球磨24 h后旋转蒸发干燥,过200目筛后,粉末混合物经30 MPa干压成块(直径约30 mm,厚度为5 mm),然后在真空中以10 ℃/min 的升温速率升温到1600 ℃,保温1 h,合成陶瓷粉末。

2.2 HfB2-SiC陶瓷材料的制备

在HfB2陶瓷粉末(上步实验合成)中加入20vol%SiC粉末(平均粒径:300 nm,纯度99.9%,上海巷田纳米材料有限公司),其分别命名为HB-S、HB1T-S、HB2T-S和HB5T-S。以球料比2∶1,在聚乙烯瓶子中采用乙醇和Si3N4球磨介质,球磨24 h后旋转蒸发干燥,过200目筛后,将粉末装入石墨模具中,加压30 MPa,在1个大气压氩气气氛下以150 ℃/min升温到2000 ℃保温10 min,烧结制备HfB2-SiC陶瓷材料。烧结后的试样经表面打磨,仔细抛光后放在无水乙醇中超声波清洗10 min,然后取出干燥。

2.3 性能测试

材料相对密度用阿基米德法测量(TG-328A型光电分析天平)。在德国Bruker公司D8 ADVANCE X射线衍射仪上对本实验的粉末及HfB2基陶瓷的块体进行物相分析。采用Cu-Kα辐射,镍片滤液,陶瓷X光管功率为3 kW,粉末的XRD分析的步进为0.0263°,HfB2基陶瓷块体的XRD分析的步进为0.0131°。用 GB/T16534-96在HVS-30Z型维氏硬度计上测试材料的维氏硬度,每个试样至少10个点,载荷为1 kgf,保压时间为15 s。室温断裂韧性由压痕法测出,载荷为10 kgf,保压时间为10 s,断裂韧性值由公式(1)求出[13]:

图1 固溶不同含量TaB2的HfB2陶瓷粉末XRD 图谱

Fig.1 XRD patterns of HfB2ceramic powder doped with various content of TaB2

(1)

式中:H为材料硬度;a为压痕对角线半长;l为压痕裂纹长度;c=l+a。

3 结果与讨论

合成的固溶不同含量TaB2的陶瓷粉末的XRD图谱如图1所示。从图中可以看到,原料经1600 ℃处理后除了微弱HfO2的峰外没有观察到其他原料的衍射峰,合成产物中主要观察到HfB2的衍射峰,但没有检测到TaB2的衍射峰,这是因为TaB2可以在HfB2中无限固溶,形成均一的(Hfx, Ta1-x)B2固溶体[14]。在本研究中TaB2固溶量较少(≤5mol%),HfB2峰没有明显的固溶偏移。当TaB2含量为0mol%、1mol%、2mol%和5mol%时,制备的样品分别为HfB2、(Hf0.99Ta0.01)B2、(Hf0.98Ta0.02)B2和(Hf0.95Ta0.05)B2。从XRD图谱计算可知HB0T样品的晶格常数为a=0.3140 nm,c=0.3471 nm,HB1T样品的晶格常数为a=0.3139 nm,c=0.3471 nm,HB2T样品的晶格常数为a=0.3138 nm,c=0.3467 nm,HB5T样品的晶格常数为a=0.3136 nm,c=0.3463 nm。晶格常数减小是由于Ta的半径小于Hf的半径,当TaB2与HfB2形成替换固溶体时,Ta溶入到HfB2晶格中,导致HfB2的晶格常数减小。当TaB2含量增多时,TaB2溶入到HfB2晶格中更多,导致HfB2的晶格常数进一步减小。

图2 固溶不同含量TaB2的HfB2陶瓷粉末SEM照片

Fig.2 SEM images of HfB2ceramic powder doped with various content of TaB2

图3 固溶不同含量TaB2的HfB2-SiC陶瓷材料的断口SEM照片

Fig.3 Fracture surface SEM images of HfB2-SiC ceramic material doped with various content of TaB2

图2为固溶不同硼化物的HfB2粉末的扫描电镜照片,从图中可以看出,加入微量TaB2后,HfB2粉体的平均粒径明显细化,如图2(b~d)与图2(a)所示。由于B2O3可以通过蒸发凝聚作用,促进纯HfB2的晶粒长大,在较高的合成温度下,得到的HfB2的晶粒尺寸较大[10],而在合成纯TaB2时,B2O3对晶粒生长几乎没有促进作用[15]。另外,在合成ZrB2-TaB2固溶体时,由于TaB2抑制了B2O3的蒸发凝聚作用,降低了粉末的粒径[12]。在合成HfB2-TaB2的过程中,由于TaB2对晶粒生长的抑制,从而也降低了HfB2-TaB2固溶体的粒径。当TaB2加入量为1mol%或2mol%时,粉体的粒径虽有减小,但是不均匀。当TaB2加入量增加到5mol%时,获得的(Hf0.95Ta0.05)B2粉末粒径最小,分布更均匀,如图2(d)。这种固溶细化HfB2粉末的方法比传统的硼热碳热还原法和水洗硼热还原法得到的结果更好[10-11]。与溶胶-凝胶法相比,该方法更加简单,缩短了实验周期,同时获得了较细的粉体[16]。

图3是固溶不同含量TaB2的HfB2-SiC陶瓷材料的断口扫描照片,从图中可以看出有两相存在,灰色相为HfB2陶瓷基体,黑色相为SiC相,SiC相均分布在晶界或者晶粒三角区处。所制备的HfB2-SiC陶瓷材料均较致密,其致密度均大于99.5%。经过2000 ℃烧结后,固溶不同含量TaB2的HfB2-SiC陶瓷的HfB2晶粒尺寸差异基本消失。与纯HfB2陶瓷相比,加入SiC后,HfB2的晶粒细化主要由SiC通过晶界钉扎抑制HfB2晶粒的生长[17]。虽然固溶TaB2的HfB2粉体晶粒尺寸得到有效细化,但是烧结后的HfB2-SiC陶瓷材料的晶粒尺寸无明显差别,表明TaB2的固溶细化效应在高温下被削弱了。

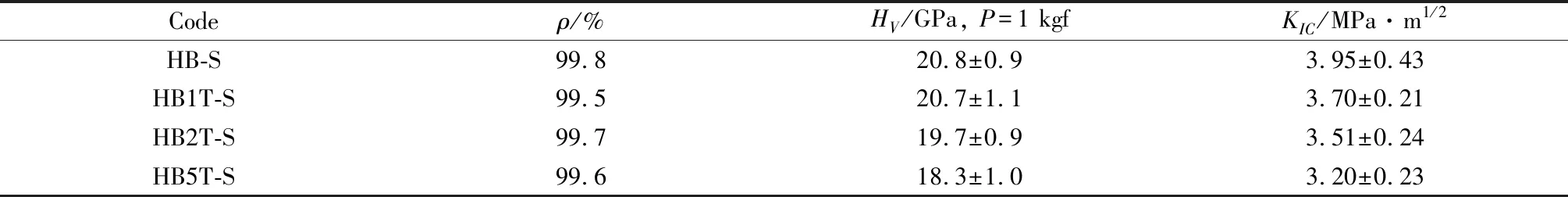

固溶不同含量TaB2的HfB2-SiC陶瓷的力学性能见表1所示。随着固溶TaB2的含量增加,材料的硬度和断裂韧性均减小。由于TaB2本征硬度[18]低于HfB2本征硬度[19],且复合陶瓷材料中增强相含量、基体晶粒尺寸相差不大,因此其硬度与固溶TaB2含量有关,从而随着TaB2固溶量增加,硬度有所降低。未固溶TaB2时,HfB2-SiC陶瓷硬度最高,达到20.8 GPa,这与Wang等[20]利用放电等离子烧结得到的HfB2-SiC的显微硬度(20.4 GPa,P=1 kgf)一致;固溶5mol%TaB2时,其硬度降低到18.3 GPa。此外,随着固溶TaB2含量增加,HfB2-SiC陶瓷材料的断裂韧性也略有降低。由图3的陶瓷的断口形貌可以看出,当未固溶TaB2时,HfB2-SiC陶瓷的断裂方式以穿晶/沿晶混合的断裂为主,但随着固溶TaB2含量增加,样品断面更加平整,穿晶断裂程度增加,因而其断裂韧性稍微降低。

表1 HfB2-SiC陶瓷材料的致密度与力学性能Table 1 Relative density and mechanical properties of the HfB2-SiC ceramic materials

4 结 论

以硼热还原固溶TaB2制备的HfB2陶瓷粉末为原料,通过SPS烧结制备HfB2-SiC陶瓷材料,研究不同固溶含量对HfB2-SiC陶瓷材料性能的影响,实验结果表明:随着固溶TaB2含量的增多,HfB2的晶格常数减小,粉体粒径显著降低;固溶不同含量TaB2的HfB2陶瓷粉末均制备出全致密的HfB2-SiC陶瓷材料,致密度均大于99.5%。未固溶TaB2的HfB2-SiC材料的硬度(20.8±0.9 GPa)和韧性(3.95±0.43 MPa·m1/2)最为优异,随着固溶TaB2含量的增加,HfB2-SiC陶瓷材料的硬度和韧性略有降低。