基于柔性顺控的制粉系统一键启停控制技术在1 000 MW超超临界火电机组的实践与应用

(华能玉环电厂,浙江 玉环 317600)

0 引言

制粉系统是火电机组燃烧控制系统的重要组成部分,也是火电机组AGC(自动发电控制)运行方式下的断点。制粉系统自启停技术是实现AGC全程无断点的必要条件,一键启停是实现自启停的前提。

制粉系统的一键启停包含磨煤机、给煤机及其他相关设备的启停,冷热风门的自动投切与初始值给定、初始给煤率的给定等过程。制粉系统启停一次需按照顺序操作以上设备,同时还需保证磨煤机出口温度及入口风量在一定范围,该流程重复且复杂,依赖操作员手动控制,工作量大,严重时可能因启停不及时而影响机组负荷,运行中由于制粉系统启停不及时造成机组RB(辅机故障减负荷)的事件偶有发生,给发电厂造成不必要的经济损失。

不同机组在设计之初都有制粉系统启停顺序控制,现实中由于相关辅机可靠性不足,顺控执行不连续,逻辑的适应性较差,大部分发电厂制粉系统启停需要操作员手动干预。作为一个相对独立的系统,不少发电厂展开了制粉系统自动启停或者一键启停的改进与研究。本研究在浙江某超超临界机组上进行试验,采用了制粉系统的柔性顺控,即利用等效分析的手段或实际工况的辅助判据表征设备状态,有效提高了顺控系统的容错性,同时按照操作员的操作习惯模拟制粉系统启停过程及故障处理,取得了较好的效果,实现了制粉系统真正意义上的一键启停。

1 常规顺控存在的问题及柔性顺控

某发电厂4×1 000 MW超超临界燃煤发电机组,采用直吹式制粉系统,每台锅炉配置6台HP1163中速磨煤机,6台EG3690给煤机。每台磨煤机配置4个出口闸板门,冷、热风快关门各1个,冷、热风调门各1个,密封风门1个。每台给煤机配置上、下闸板门各1个,密封风门1个。

制粉系统原始顺控启停存在以下问题:

(1)仅考虑了开关量控制,未考虑一键启停中模拟量控制。

(2)开关量控制逻辑过于简单,按照设备控制说明设计,没有考虑系统的整体需要。

(3)没有考虑设备的可靠性,系统的容错性不足。

(4)没有考虑系统特性差异沿用同一套逻辑及参数,控制的鲁棒性较差。

实际上原有的顺控模块没有实质上的应用,要实现真正意义上的一键启停,系统控制需要具有较好的容错性和鲁棒性,满足不同制粉系统不同工况下的应用。

柔性顺控指利用容错技术,对已经获取的信号进行分析从而准确捕获目标信息,规避设备动作不正常或者设备状态表征信号异常引起的不必要的程控断点。如磨煤机启动中,其热风挡板位置反馈异常,传统顺控逻辑会在该步序故障停步,柔性顺控技术通过容错处理,顺控执行可以不受影响。在本次改造实践中,运用容错控制及柔性控制手段,达到了很好的效果。

2 制粉系统顺控启停难点及解决方案

制粉系统的一键启停控制存在一些难点:

顺控启停如何同步实现模拟量自动是难点之一,启动主要包含分离器转速给定转速及升速率控制,暖磨期间风量、风温控制,给煤率给定及其升速率控制。启动完成后风量、风温控制及初始给定。停运主要包含给煤率给定及其降速率控制,风量风温控制。

启动、停止过程中,由于执行设备卡涩或者设备状态表征信号不可靠,会对开关量控制产生影响。如风、粉挡板位置反馈异常,中断顺控步序的执行。

启动、停止过程中,由于阀门风、粉系统的特性存在差异,同一种控制参数和逻辑,无法满足不同磨组,或者相同磨组不同工况的要求,逻辑的通用性不强。如风门的密封性存在较大差异,启停制粉系统时需要设置不同的初始参数。如何提高系统的鲁棒性也是难点之一。

2.1 制粉系统启停顺控

根据制粉系统的启动说明,结合多年的运行经验,对启停步序及方案进行了优化。具体启动、停止顺控步序如表1、表2所示。

2.2 制粉系统启停模拟量控制优化

模拟量控制主要难点在于如何提高系统的鲁棒性,优化中进了以下改进:

顺控启离器,为防止分离器启动时电流超限,分离器给定目标转速为正常运行最低转速,升速率限定为15 r/min。

冷、热风门方面,通过验证得出,热风门漏流量比较大,暖磨过程中不宜开热风快关门、热风调节门,开磨煤机出口门后利用冷风门暖磨。为防止暖磨时冷风门开启过快,一次风机动叶来不及调整,导致一次风母管压力下降过快影响其他制粉系安全运行,限制冷风调节门开启速率,以1%/s的速率开冷风调节门,超驰至50%。同时出口温度设定为70℃,并将冷风调节门强制投自动。由于磨煤机风温由冷风调节门响应,启动过程中风温低,冷风门自动情况下会自动关小,所以在顺控启动时进行限定,即磨煤机出口温度低于70℃且处于顺控启动时冷风调节门闭锁减。通过以上手段,有效解决了暖磨过程中风温、风量控制难点。

表1 制粉系统启动顺控步序表

表2 制粉系统停运顺控步序

给煤率方面,启动给煤机自动给定最小给煤率(20 t/h),为防止启动中可能存在的落煤不畅,造成磨煤机温度超限,在实际给煤率未达到最小给煤率前,热风调节门全关。给煤量达到最小给煤率时,磨煤机温度会迅速下降,为此,当给煤率达到20 t/h及以上时,热风调节门超驰开至20%,同时将热风调节门强制投自动,冷风调节门超驰关至40%。由于不同制粉系统风门特性差异较大,超驰指令中设置偏置,操作员可以根据实际情况,该超驰指令上叠加±20%的偏置,实际运用中,很好地满足了不同制粉系统的要求,控制逻辑有较好的鲁棒性。

停运制粉系统时,既要保证风量、风温、煤量平稳下降,又要保证停运过程对协调控制的冲击小。因此停运给煤机走空皮带时,在制粉系统顺控指令发出后,设定给煤率为最小值(25 t/h),超驰全关热风调节门,超驰开冷风调节门至70%。为防止停运过程中煤量下降过快、风煤比失调过大,设定给煤率的下降速率为0.2 t/s,热风调节门的关闭速率为1%/s,冷风调节门的开启速率为1%/s。热风调节门全关后强制切手动,出口温度设定值为60℃,保证最小风量情况下,磨煤机温度不超标,控制效果良好。模拟量控制的超驰和闭锁时间,需要根据调试情况而定。

2.3 制粉系统启停开关量控制优化

开关量控制主要难点在于如何提高系统的容错性能,主要通过优化顺控步序、等效信号判断等手段,通过逻辑容错,满足启停要求。

由于热风快关门漏风率大,冷态启动或热态启动中可能发生断煤,造成磨煤机出口温度高。调整顺控步序,启动时先启动给煤机,再同时开启磨煤机热风快关门、给煤机上闸板门,取消给煤机启动允许条件中的热风快关门开启条件。启动顺序优化后,磨煤机温度控制较好。

鉴于热风快关门开到位反馈信号不可靠、磨煤机上闸板门容易卡涩开不到位。用热风门关到位信号消失替代磨煤机热风快关门全开、入口闸板门关信号消失替代给煤机上闸板门全开的反馈信号,不影响系统运行,有效地提高了控制系统的容错性能。

停运制粉系统,为防止低给煤率时计量不准,给煤机皮带走空判断条件为给煤率小于5 t/h超过10 s。给煤机下闸板门容易卡涩,用给煤机下闸板门关到位信号,或者关闭指令发出后延时50 s作为顺控返回信号。设备正常时,闸板关闭后执行下一步(关闭热风快关门)的条件,设备卡涩时,顺控步序执行一定时间后执行下一步,不中断停运步序执行。关闭磨煤机热风快关门时,热风门全关信号不可靠,用热风门开信号丢失延时20 s,或者热风快关门关到位信号表征,事实证明效果良好。为保证磨煤机不积粉,热风快关门关闭后,延时10 min,再执行停运磨煤机及联停旋转分离器步序。

3 调试效果及改进

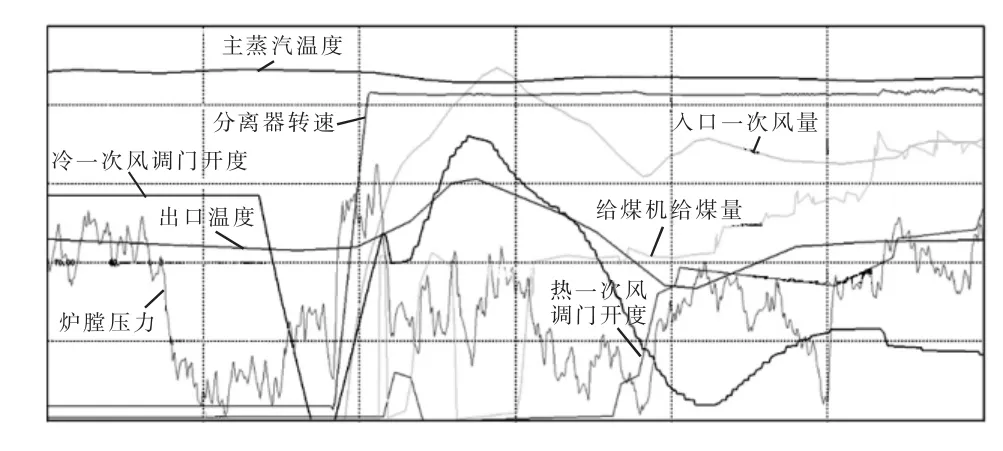

优化后制粉系统一键启动时,温度、风量控制较好,启停过程对炉膛负压及主汽温度调节扰动较小。一键启动的过程(如图1所示)与操作员手动启动制粉系统的过程(如图2所示)比较,在不包括油站启动时(油站一般长期运行),操作员手动启动制粉系统最快约需30 min,根据不同操作员的操作习惯,完成整个过程平均需要约35 min,而一键启停技术应用后仅需约4 min。

图1 制粉系统顺控启动过程参数

图2 运行手动启动制粉系统过程参数

制粉系统一键启动节约时间,降低操作强度,可以避免制粉系统启停中的误操作。按照每日每台机组启停3台次制粉系统统计,单台机组一年共启停磨组约1 000次。每次一键启停平均节约时间0.5 h,一年节约空载时间500 h。磨煤机空载运行功率650 kW,按0.5元/kWh计算,单台机组每年可节约电费16万元左右。计算不包括提升AGC方式下的负荷响应对2个细则考核效益的提升。同时,减少磨煤机磨损,降低维护成本。

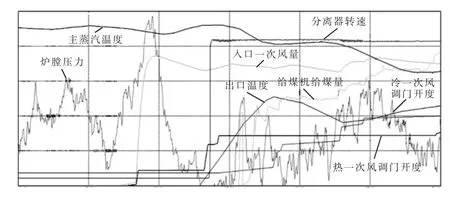

制粉系统一键停运与手动停运比较,时间改善效果不明显。停运过程曲线如图3、图4所示。

图3 制粉系统手动停运过程参数

图4 制粉系统顺控停运过程参数

直吹式制粉系统机组磨煤机的运行台数和出力需保持与机组负荷同步。制粉系统的启停时机影响机组带负荷能力、协调品质、厂用电率等。运行中需要根据机组的目标负荷、制粉系统出力状况、煤质等判断制粉系统的启停时机。

制粉系统一键启停较好实现后,制粉系统的自启停有了实现的基础。由于对负荷的预测及升降负荷的判断手段有限,本次优化在启停时机上做了较浅的探索。制粉系统运行套数可以实时得到,而其最大允许给煤率为运行套数的函数关系,因此可以得出最大允许给煤率,当最大允许给煤率(或最大允许负荷)与锅炉主控对应的给煤率(或锅炉主控对应的负荷)之差小于限值,初设20 t/h(负荷表征时为50 MW),发出启动制粉系统提示。当制粉系统运行套数对应的最大允许给煤率(或最大允许负荷)与锅炉主控对应的给煤率(或锅炉主控对应的负荷)之差大于限值,初设90 t/h(负荷表征时为230 MW),发出停运制粉系统提示。防止AGC方式下,制粉系统启停不及时影响机组负荷或者增加电耗,提高机组运行经济性和安全性。

4 结语

制粉系统一键启停需要考虑风烟系统挡板的严密性对执行步序的影响,以及挡板位置反馈不可靠对一键启停的影响,还需要注意模拟量控制和开关量控制的配合。运用适当的容错逻辑,借鉴运行经验调整实际执行步序,模拟量控制采用超驰控制,配合适当的闭锁,可以很好地实现制粉系统的一键启停。

运用基于柔性顺控的一键启停技术,可以很好解决一键启停中设备不可靠和系统特性不一致的问题,大幅缩短启动时间,降低制粉系统启停对协调控制的冲击,在现实生产中有较好的经济性和实用性。本方案可供火电厂制粉系统一键启停优化借鉴。