低碳微合金钢回火过程的组织演变规律

袁 飞,丁文红,刘天武,孙 力,张志强,庞博文

(1. 武汉科技大学耐火材料与冶金国家重点实验室,湖北 武汉,430081;2.河钢集团钢研总院,河北 石家庄,050023;3.河钢集团邯钢公司技术中心,河北 邯郸,056002)

随着低碳微合金化及控轧控冷技术的发展,高强钢残余应力问题日益凸显[1]。为获得性能优异的高强钢产品,常采用轧后回火处理的方法来调控钢组织及残余应力。但由于对回火过程组织转变规律及残余应力调控机理缺乏认识,实际生产中一般还以提高回火温度和延长回火时间的方式来降低材料内应力,这不可避免地会造成生产成本增加和钢种性能下降。因此,有必要对低碳微合金高强钢回火过程的组织演变规律进行深入研究,以解决钢种存在的残余应力问题[2]。

目前,有关钢在回火过程中组织转变规律的研究主要集中于马氏体组织。例如,Kaiser等[3]研究了马氏体钢AISI4140回火过程的组织转变,并提出该钢种在回火过程中,过渡碳化物析出(100~200 ℃)和渗碳体析出(270~400 ℃)两个阶段最为显著,并且随着温度的升高,亚稳态ε-碳化物逐步转变成稳定的渗碳体。Primig等[4-5]通过膨胀实验和差式扫描量热实验研究了马氏体钢各回火反应阶段的组织演变,并把马氏体组织回火过程划分为3个阶段:阶段0(低于100 ℃),在此阶段,碳元素从过饱和马氏体组织向位错等缺陷处聚集;第一阶段(80~200 ℃),过渡碳化物(ε或η碳化物)析出和粗化[6];第二阶段(200~350 ℃),残余奥氏体(RA)分解,RA分解与钢中碳含量直接相关,特别是当碳含量小于0.2%时,RA较不稳定,由此可见,该阶段在马氏体钢回火过程中的角色非常重要;第三阶段(250~350 ℃),过渡碳化物向更稳定的渗碳体转变。Liu等[7]通过定量分析体积和焓的变化,研究了Fe-C马氏体钢(1.13%C)在-190~500 ℃温度区间碳化物的析出行为,并将回火过程划分为5个阶段:碳原子再分布(低于100 ℃)、过渡碳化物析出(80~200 ℃)、残余奥氏体分解(240~320 ℃)、过渡碳化物转化为渗碳体(260~350 ℃)以及合金碳化物形成(350~500 ℃)。目前的研究均主要针对马氏体组织,并且侧重于对低温回火过程中组织演变规律的研究,而涉及铁素体组织的研究还相对较少。另外,低碳微合金钢实际生产中,普遍采用的回火温度为600~675 ℃,远高于上述研究的温度范围。

基于此,本文通过热膨胀实验和差热分析实验,结合微观组织表征和显微硬度测试,研究了低碳微合金高强钢700L在不同回火阶段的微观结构演变,以期为低碳微合金高强钢残余应力的调控提供理论依据。

1 试验材料及方法

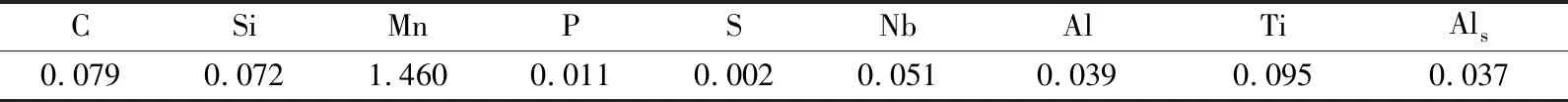

本研究用钢为热轧态汽车大梁钢700L,厚度规格为16 mm,化学成分如表1所示。

表1 700L钢的化学成分(wB/%)

2 结果与分析

2.1 DIL曲线与DSC曲线

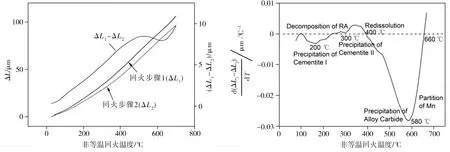

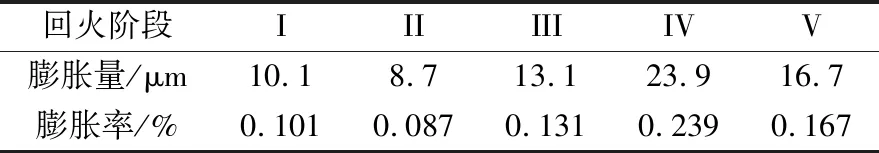

升温速率为2 ℃/min下,试验钢非等温双回火膨胀及非等温双回火差热实验的结果如图1所示。图1(a)显示了第一次回火、第二次回火及两个回火步骤试验钢热膨胀量差值(ΔL1-ΔL2)随温度的变化,由于试验钢在非等温回火过程中组织转变所引起的膨胀量较小,为更好地反映各温度阶段热膨胀曲线的变化情况,特对DIL曲线进行对温度的一阶求导,结果如图1(b)所示。从图1(b)可以清楚地观察到,升温过程中,分别于50~200 ℃、200~300 ℃、250~450 ℃、450~580 ℃、580~650 ℃的温度区间,求导后的DIL曲线中出现了明显的高峰和低谷,表明在这些温度区间内材料膨胀量有明显变化,亦即必伴有组织转变的发生。另外,从图1(d)所示扣除基线的DSC曲线中能观察到明显的放热峰,并且与图1(b)所示的温度范围相似,因此,这些放热峰也被认为与各阶段的组织转变有关。据此,将试验钢的回火过程划分为5个阶段:第I阶段(50~200 ℃)、第II阶段(200~300 ℃)、第III阶段(250~450 ℃)、第IV阶段(450~580 ℃)、第V阶段(580~650 ℃),各回火阶段试验钢的热膨胀量及膨胀率列于表2中。

(a)DIL曲线 (b)求导后的DIL曲线

(c) DSC曲线 (d) 扣除基线的DSC曲线

图1 700L钢非等温双回火热膨胀实验及差热实验曲线

Fig.1 DIL and DSC curves of 700L steel under non-isothermal double tempering tests

表2 不同回火阶段下700L钢样的膨胀量和膨胀率

Table 2 Expansion increment and expansion ratio of 700L steel samples at different tempering stages

回火阶段IIIIIIIVV膨胀量/μm10.18.713.123.916.7膨胀率/%0.1010.0870.1310.2390.167

2.2 微观组织演变

2.2.1 第I阶段:渗碳体I的析出

图1(b)中曲线显示,在50~100 ℃温度范围,钢样体积呈缩小趋势,同样在图1(d)所示的热流曲线中也有对应的放热峰。参考马氏体的回火过程可知,在此温度阶段钢中发生了碳偏聚[7]。常温下,Fe元素及其他合金元素原子均很难通过扩散进行迁移,而作为间隙原子固溶于基体中的C则可以进行短距扩散迁移至位错线附近,从而出现C原子偏聚区域。回火温度的升高可以促进这一过程,为之后碳化物的析出做准备。

图2所示为热轧态及不同温度回火处理后700L钢的SEM照片。由图2(b)可见,回火温度为200 ℃时,铁素体基体上观察到很多细小弥散的白亮点状物,结合图3所示200 ℃回火钢样的TEM照片可知,析出相确定为渗碳体I。在该温度阶段,过渡碳化物不会从700L钢中沉淀析出,这是由于700L钢的碳含量较低(仅为0.0079%),当温度升至200 ℃时,偏聚在位错线附近的碳原子浓度相对较高,钢中直接析出细小的渗碳体。如图1(b)所示,在50~200 ℃回火阶段曲线呈凹型,试样体积呈缩小的趋势;另外,渗碳体析出为放热反应,图1(d)中也观察到该阶段的放热峰,进一步证明了该过程的存在。在此阶段,渗碳体I析出引起的膨胀率为0.101%(表2)。

(a)热轧态 (b)200 ℃ (c)300 ℃ (d)400 ℃

(e)500 ℃ (f)600 ℃ (g)650 ℃ (h)700 ℃

图2 热轧态及回火700L钢样的SEM照片

Fig.2 SEM images of as-rolled and as-tempered 700L steel samples

(a) 析出物的明场像 (b) 电子衍射花样标定

图3 200 ℃回火700L钢样的TEM照片

Fig.3 TEM images of 700L steel sample tempered at 200 ℃

2.2.2 第II阶段:残余奥氏体的分解

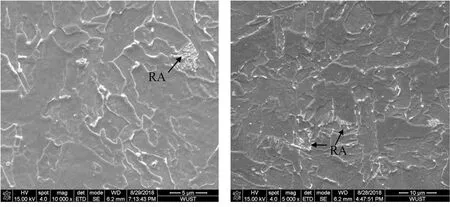

图4所示为700L钢中残余奥氏体组织于不同回火温度下的SEM照片,300 ℃回火钢样中析出相分布与残余奥氏体组织的TEM照片见图5。

(a)回火前 (b)300 ℃

(c)400 ℃ (d)500 ℃

图4 700L钢中残余奥氏体分解过程的SEM照片

Fig.4 SEM images of the decomposition process of retained austenite in 700L steel

(a) 析出物分布 (b) 残余奥氏体分解

图5 300 ℃回火700L钢样的TEM照片

Fig.5 TEM images of 700L steel sample tempered at 300 ℃

从图4可观察到,回火前钢中残余奥氏体组织呈现为灰白色不均匀的块状物;回火温度为300 ℃时,结合图5(b)可知,钢中灰白色块状残余奥氏体减少,表明此温度下RA已经开始分解;在400 ℃下回火后,RA呈现细条状,表明RA已经大部分分解;回火温度升至500 ℃时,RA呈点状颗粒,表明RA已分解完成。由于700L钢碳含量很低,故钢中残余奥氏体含量也相对较低,所以该阶段所对应的图1(b)和图1(d)中曲线的趋势变化并不显著。图1(b)中曲线显示,在200~300 ℃温度区间存在一个微小凸起,表明残余奥氏体分解会导致试样体积略有膨胀,即试样长度略微增加,同时在图1(d)中也观察到由RA分解产生的微弱放热峰,根据表2可知,RA分解所导致钢样的膨胀率为0.087%。

2.2.3 第III阶段:渗碳体II的析出

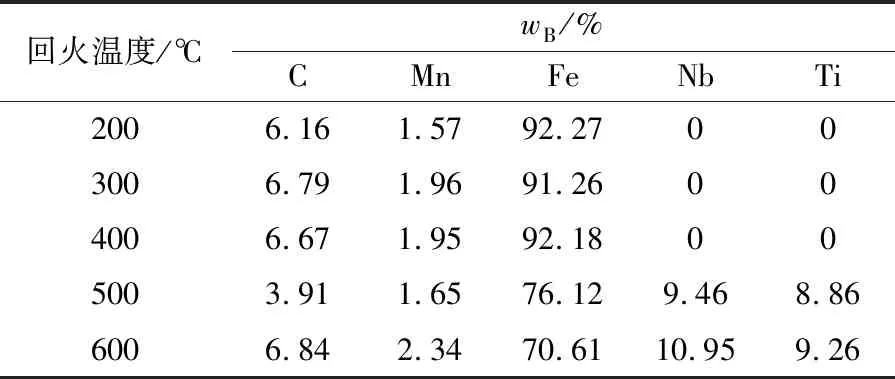

表3所示为不同回火阶段700L钢样中碳化物的平均组分。从表3可以看出,300 ℃回火处理后,碳化物中只存在C、Fe、Mn元素,且碳化物中C含量与200 ℃回火钢样相比有所提高,表明此时钢中发生渗碳体II的沉淀。结合图2(c)、图2(d)和图5(a)可见,当回火温度达到300 ℃,钢中渗碳体数量升高,即大量渗碳体从铁素体基体中析出;同时还发现,700L钢回火过程中,第II阶段残余奥氏体的分解与第III阶段渗碳体II的析出有部分重叠,这和马氏体结构在回火过程的演变规律类似[8]。分析认为,由于铁素体中存在过饱和的C原子易偏聚在位错处,在回火温度较高时会引起渗碳体的大量析出,从而导致试样长度缩短。

表3 不同回火温度下700L钢样中碳化物的平均组分

Table 3 Average composition of carbides in 700L steel samples tempered at different temperatures

回火温度/℃wB/%CMnFeNbTi2006.161.5792.27003006.791.9691.26004006.671.9592.18005003.911.6576.129.468.866006.842.3470.6110.959.26

由表3还可知,400 ℃回火时,渗碳体中C含量下降,表明400 ℃后渗碳体开始溶解,溶解产生的C原子会从渗碳体向铁素体基体上转移,这为合金碳化物的形成提供了碳源,而铁素体基体中C原子的增加会引起晶格膨胀,导致试样长度增加。如图1(b)所示,在300~450 ℃温度范围,试样体积呈现先膨胀后收缩的趋势,表明此阶段发生了渗碳体II的沉淀(300~400 ℃)以及渗碳体的部分溶解(400~450 ℃);整体而言,该回火阶段钢样还是呈现体积缩小的趋势,同样在图1(d)对应温度阶段中也出现了放热峰,且热流曲线出现波动,这进一步证明了该反应过程的存在。由表2可知,渗碳体II沉淀所导致钢样的析出膨胀率为0.131%。

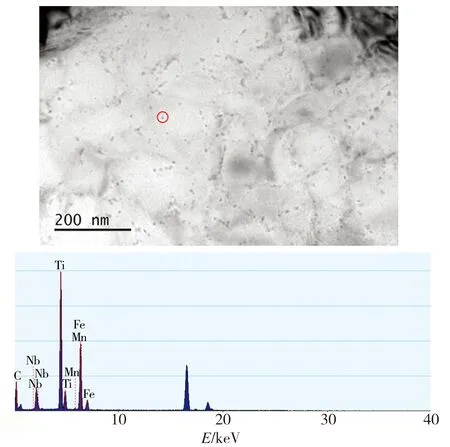

2.2.4 第IV阶段:合金碳化物的析出

图6所示为500、600 ℃回火处理后700L钢样中析出相的TEM照片及EDS能谱。由图2(e)和图6(a)可知,500 ℃回火后,钢中有白亮色弥散的合金碳化物(Nb,Ti)C析出,此时铁素体基体的C含量急剧下降,表明基体中大量C原子和溶于基体的微合金元素Nb、Ti发生了强结合反应,合金碳化物大量析出,试样长度缩短。由图1(d)可见,在500 ℃附近热流处于降低的趋势,表现为吸热过程,但合金碳化物的析出是放热反应,所以造成这一现象的原因可能是合金碳化物形成的同时伴随着渗碳体的溶解(吸热反应),且渗碳体溶解的吸热效果大于合金碳化物形成的放热效果。又由图1(b)可知,在450~580 ℃这一阶段试样体积缩小,这与热流实验结果相符,此时合金碳化物析出对应的膨胀率为0.239%。

(a) 500 ℃

(b)600 ℃

图6 不同温度回火700L钢样中析出相的TEM照片及EDS能谱

Fig.6 TEM images and EDS spectra of precipitates in 700L steel samples tempered at different temperatures

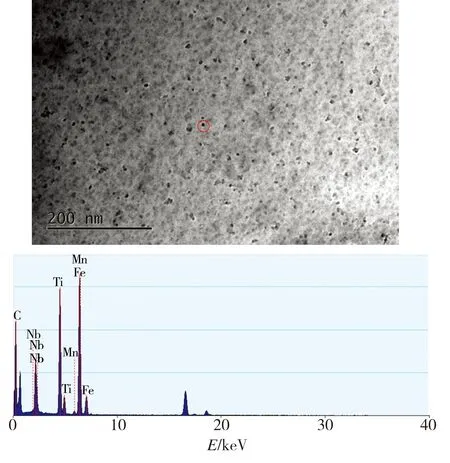

2.2.5 第V阶段:Mn的分配

图2(f)和图6(b)所示为600 ℃回火处理后钢样的SEM和TEM照片,与500 ℃回火钢样相比,更高温度回火处理的钢样中,合金析出物的弥散程度明显更高,数量也明显增加,球状碳化物弥散分布在铁素体的晶界处和基体上。这是由于随着回火温度的升高,C原子扩散能力增强,结合表3可见,析出物中C含量和Mn含量相比于500 ℃时显著增加。

由表1可知,试验钢中添加了约1.5%的Mn元素,起固溶强化作用的同时,还可以促进合金碳化物的析出。Clarke等[9]观察到,在600 ℃下钢中存在Mn分配。Mn在铁素体基体中的偏析可以减少铁素体晶格的变形[10],从而导致试样长度变短。结合图1(b)来看,580~650 ℃阶段试样体积缩小,同样在图1(d)所示的热流曲线相对应的温度范围也观察到一个明显的放热峰,进一步表明Mn分配在700L钢高温回火过程中会促进合金碳化物的二次析出,此时合金碳化物析出所引起的体积膨胀率为0.167%。

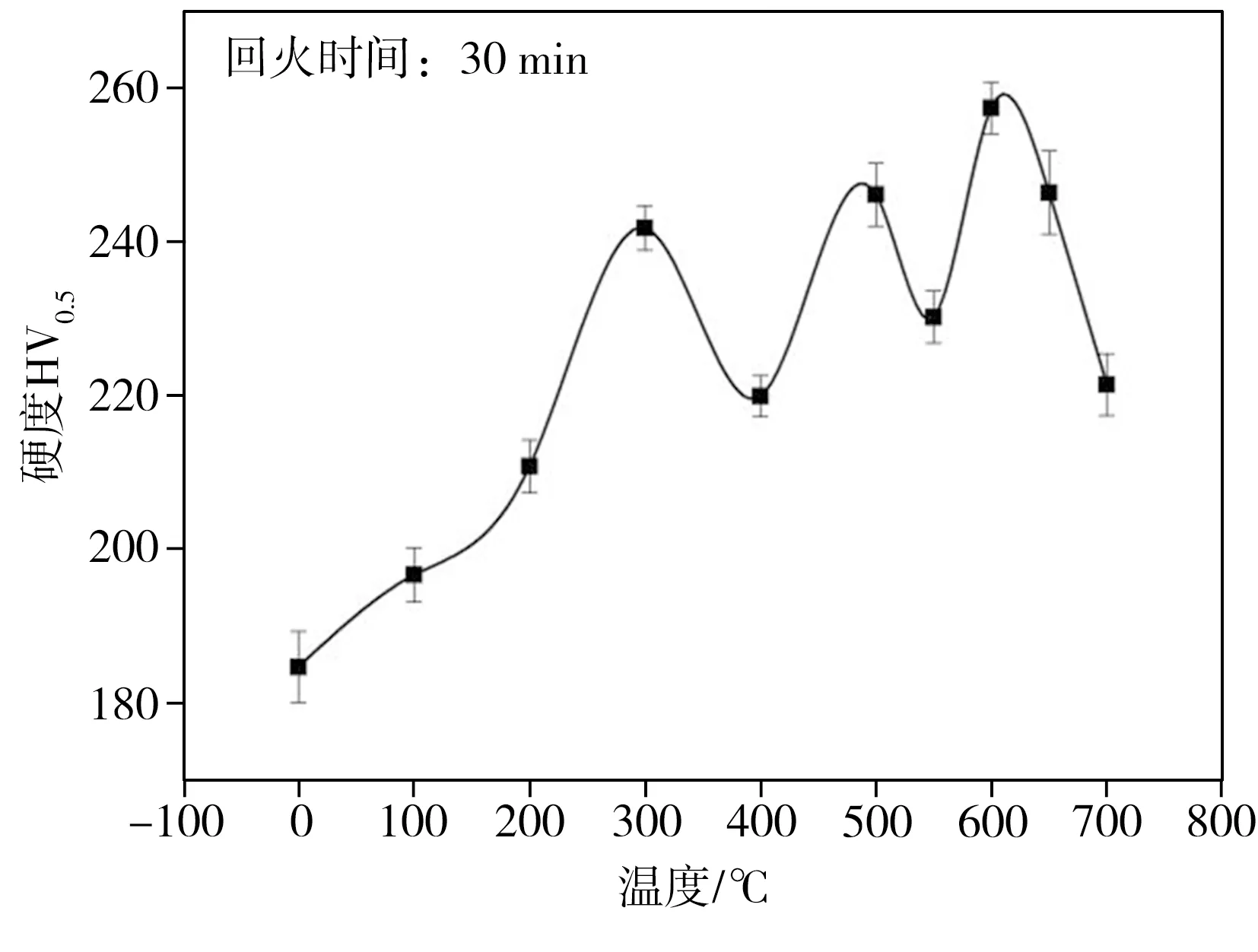

2.3 显微硬度

各温度下回火30 min后700L钢显微硬度HV0.5测试结果如图7所示。从图7可以看出,在0~300 ℃、400~500 ℃、550~600 ℃温度区间,试验钢硬度呈现上升趋势;在300~400 ℃、500~550 ℃以及超过600 ℃,硬度则呈现下降的趋势。这是由于0~300 ℃温度区间对应着渗碳体的析出,而析出的碳化物起到钉扎位错的作用[11],基于第二相强化机理,试验钢硬度提高;在随后的300~400 ℃温度区间,由于析出碳化物的溶解,第二相钉扎位错的效果减弱,故在这一温度范围试验钢硬度降低;400~500 ℃温度区间对应了细小弥散合金碳化物的析出,随着回火温度的提升,析出物颗粒增多,其弥散程度也会增加,故而试验钢的硬度增大;而当回火温度进一步升高后,析出物可能会发生粗化现象,这将减弱其在高温下的第二相强化作用[12],从而导致试验钢硬度降低;550~600 ℃温度区间对应的则是合金碳化物的二次析出,硬度增加的原因可能是Mn的重新分配起到析出强化的作用,促进了合金碳化物的二次析出,但随着回火温度的进一步提升,析出相会发生粗化,对700L钢的高温强化效应减弱,进而导致试验钢硬度的下降。试验钢硬度随回火温度的变化规律与上述显微组织与析出相的观察结果一致,即在渗碳体、合金碳化物析出及Mn的分配三个阶段,试验钢均存在明显的硬度改变。故而可以推测,碳化物析出是700L回火过程中所发生的主要组织转变方式。

图7 700L钢显微硬度随回火温度的变化

Fig.7 Variation of microhardness of 700L steel with tempering temperature

3 讨论

表4所示为不同回火温度处理后700L钢中析出物的等效直径与体积分数,由表4可知,合金碳化物析出阶段钢样有最显著的体积改变。从图1(b)所示的膨胀曲线可以看出,在2 ℃/min的升温速率下,将700L钢从室温升至700 ℃,整体上是一个以析出反应为主的过程,图中除了RA分解导致的微小凸起和渗碳体回溶引起的凸起在0刻度线以上外,其他温度阶段皆在0刻度线以下。分析原因可能是,析出反应会导致铁素体基体内元素析出,使晶格收缩,铁素体晶粒尺寸减小,在图1(b)上表现为负刻度方向上的曲线改变;而回溶和分解会使C原子向铁素体基体转移,导致晶格膨胀,从而增大铁素体晶粒尺寸,图1(b)上显示为正刻度方向上的曲线改变。另外,在450~580 ℃温度区间,图1(b)曲线表现为负刻度上的变化,表明当回火温度升至500 ℃时,基体中大量C原子和溶于基体的微合金元素Nb、Ti结合,合金碳化物大量析出(如图6(a)),钢样体积出现显著变化。回火过程中钢的组织转变是受碳扩散控制的[13],转变程度和快慢取决于基体中碳的扩散能力,高温回火条件下,700L钢中添加的Nb、Ti微合金元素将与固溶于基体的C发生强化合反应,很大程度上增强了C从铁素体基体向外扩散的能力,导致大量细小弥散的合金碳化物的析出,此时铁素体晶粒尺寸急剧缩小,试样的长度也相应减小。结合表2可知,回火过程中第IV阶段,合金碳化物的析出膨胀率明显高于其他阶段,这进一步表明在合金碳化物的析出阶段700L钢的体积变化最为显著。

表4 回火700L钢样中析出物的等效平均直径和体积分数

Table 4 Equivalent average diameter and volume fraction of precipitates in as-tempered 700L steel samples

4 结论

(1)700L钢回火过程包括5个阶段:渗碳体I沉淀(50~200 ℃)、残余奥氏体分解(200~300 ℃)、渗碳体II沉淀(250~400 ℃)、合金碳化物沉淀(450~580 ℃)和Mn分配(580~650 ℃)。

(2)700L钢回火过程中,第IV阶段(合金碳化物沉淀)的析出膨胀率和体积改变量明显高于其他阶段,这可能是影响700L钢中残余应力演变的重要阶段。

(3)碳化物析出是700L钢回火过程中的主要反应,在2 ℃/min的升温速率下,渗碳体析出、合金碳化物析出及Mn分配三个阶段存在明显的硬度峰。