W/Hf摩尔比对HfB2-WB2-Si/SiC-SiCNW复合涂层抗氧化性能的影响

朱 辉,孟 剑,沈亚东,方登科,董志军,李轩科

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学湖北省煤转化与新型炭材料重点实验室,湖北 武汉,430081;3. 湖北三江航天红阳机电有限公司,湖北 孝感,432100)

炭/炭(C/C)复合材料具有低密度、高模量、高强度、高断裂韧性、高导热、低膨胀系数、抗热震、耐烧蚀等一系列优异性能,因而被广泛应用于航空航天飞行器及战略武器的高温热防护系统,是当今航空航天领域不可替代的超高温热结构材料。然而,C/C复合材料在超过370 ℃的氧化气氛中开始氧化失重,导致其结构弱化、机械性能急剧下降,甚至引发结构失效[1-2]。目前,基体改性和表面涂层技术是提高C/C复合材料高温抗氧化性能的主要方法,但基体改性技术借助基体中引入的高温或超高温陶瓷相,仅能实现复合材料在超高温条件下短时抗烧蚀[3-5],若想获得宽温域、长寿命、抗氧化性能好的材料,则必须依赖涂层技术[6],尤其复合涂层技术解决了单一涂层抗氧化温度区间较窄的问题,实现了多涂层协同抗氧化,延长了涂层抗氧化时间[7]。复合涂层通常由内层过渡层和外层阻氧层组成。内涂层一般采用SiC材料,以缓解涂层与基体间由于热膨胀系数不匹配而产生的热应力[8],此外,往其中引入SiC或HfC纳米线进行增韧处理,能有效提高C/C复合材料的高温抗氧化、抗烧蚀性能[9-11]。外涂层则旨在阻挡氧的扩散,其自身氧化形成的氧化物玻璃相还可促进涂层本身裂纹孔洞的愈合,有利于复合涂层抗氧化性能进一步提高。过渡金属硼化物如ZrB2、TaB2、HfB2等具有高熔点、良好的高温导热性,且高温强度高、耐烧蚀性能极佳,是目前制备阻氧层的首选材料[12-13]。然而,单一硼化物陶瓷高温氧化形成B2O3极易挥发,且抗氧化温度区间有限,因此还需往其中引入Si或硅基陶瓷,有利于涂层表面硼硅酸盐的形成,进而抑制B2O3的挥发。同时,研究表明在ZrB2-SiC陶瓷中引入过渡金属硼化物陶瓷,后者氧化形成的过渡金属氧化物能够促进硼硅酸盐的相分离,从而进一步提高该玻璃相黏度和热稳定性[14]。基于上述研究,本文利用前驱体浸渍裂解工艺和反应熔体浸渗工艺在C/C复合材料表面制备了由SiCNW增韧的SiC内涂层,并在此基础上,采用浆料涂刷法在内涂层表面制备HfB2-WB2-Si外涂层,重点研究了所制HfB2-WB2-Si/SiC-SiCNW复合涂层体系中W/Hf摩尔比对复合涂层抗氧化性能的影响,并探讨了其影响机制。

1 实验

1.1 实验原料

炭纤维预制体,密度约为0.5g/cm3;聚碳硅烷(PCS),分子量1000~1800;Hf、W、B、Si(非晶态)、C、Al2O3粉,以上粉体粒度均为48 μm,纯度均为99.9%。

1.2 试样制备

C/C复合材料密度约为1.5 g/cm3,由炭纤维预制体经煤沥青多次真空浸渍和炭化处理制得,将其切割成尺寸为20 mm×20 mm×10 mm的块体,经打磨、抛光、超声波洗涤、干燥后备用。

采用前驱体浸渍裂解(PIP)工艺在上述低密度C/C复合材料表面制备SiCNW层。从煤沥青中提取二甲苯可溶组分,与聚碳硅烷按质量比1∶1混合形成前驱体后溶于一定量的二甲苯溶剂中,将所得前驱体二甲苯溶液经高压浸渍渗入C/C复合材料的孔隙中,再经350 ℃热处理1 h以脱除溶剂和沥青轻组分,然后将热处理后的C/C复合材料继续在900 ℃条件下炭化处理1 h,随后将其转入石墨坩埚中于1400 ℃条件下高温处理1 h,此时前驱体发生裂解并在C/C复合材料表面形成SiCNW层。

将C、Si、Al2O3粉按质量比3∶20∶0.3均匀混合配制浸渗粉料,把表面沉积有SiCNW层的C/C复合材料包埋其中,在2100 ℃氩气气氛保护下反应1 h,即可在C/C复合材料表面得到SiCNW增韧的SiC内涂层。再以W、Hf、B、Si粉为原料、聚乙烯醇缩丁醛(PVB)为黏结剂、乙醇为溶剂配制多组涂刷浆料,其中W、Hf粉分别按摩尔比1∶4、2∶3、3∶2、4∶1混合,二者混合后的总量与B、Si粉添加量摩尔比为2∶5∶4。将浆料均匀涂刷于SiC-SiCNW内涂层表面,待自然风干后置于反应炉中,经1400 ℃反应1 h后最终形成HfB2-WB2-Si外涂层。C/C复合材料样品按其所涂刷浆料中W/Hf摩尔比1∶4、2∶3、3∶2、4∶1依次标记为WH14、WH23、WH32、WH41。

1.3 样品表征

采用装备有Cu Kα射线(λ为0.15 406 nm)的Philips X’Pert MPD Pro型X射线衍射仪(XRD)对样品物相组成进行检测,工作电压与电流分别为40 kV和30 mA;采用配备有能谱仪(EDS)的Nova 400 Nano型场发射扫描电子显微镜(SEM)对样品表面微观形貌及元素组成进行表征,测试电压为20 kV;采用管式电阻炉在静态空气气氛中对试样进行1500 ℃等温氧化实验,测试其抗氧化性能。当炉温升至1500 ℃后,将装有待测样品的刚玉瓷舟推入管式炉内恒温区域,氧化一定时间后取出样品,置于干燥器内冷却至室温后利用高精度分析天平称重,根据样品氧化前后的质量变化,计算其氧化失重率Δw,计算公式为

(1)

式中:m0和mt分别为试样氧化前后的质量。

2 结果与讨论

2.1 样品的组成与微观形貌分析

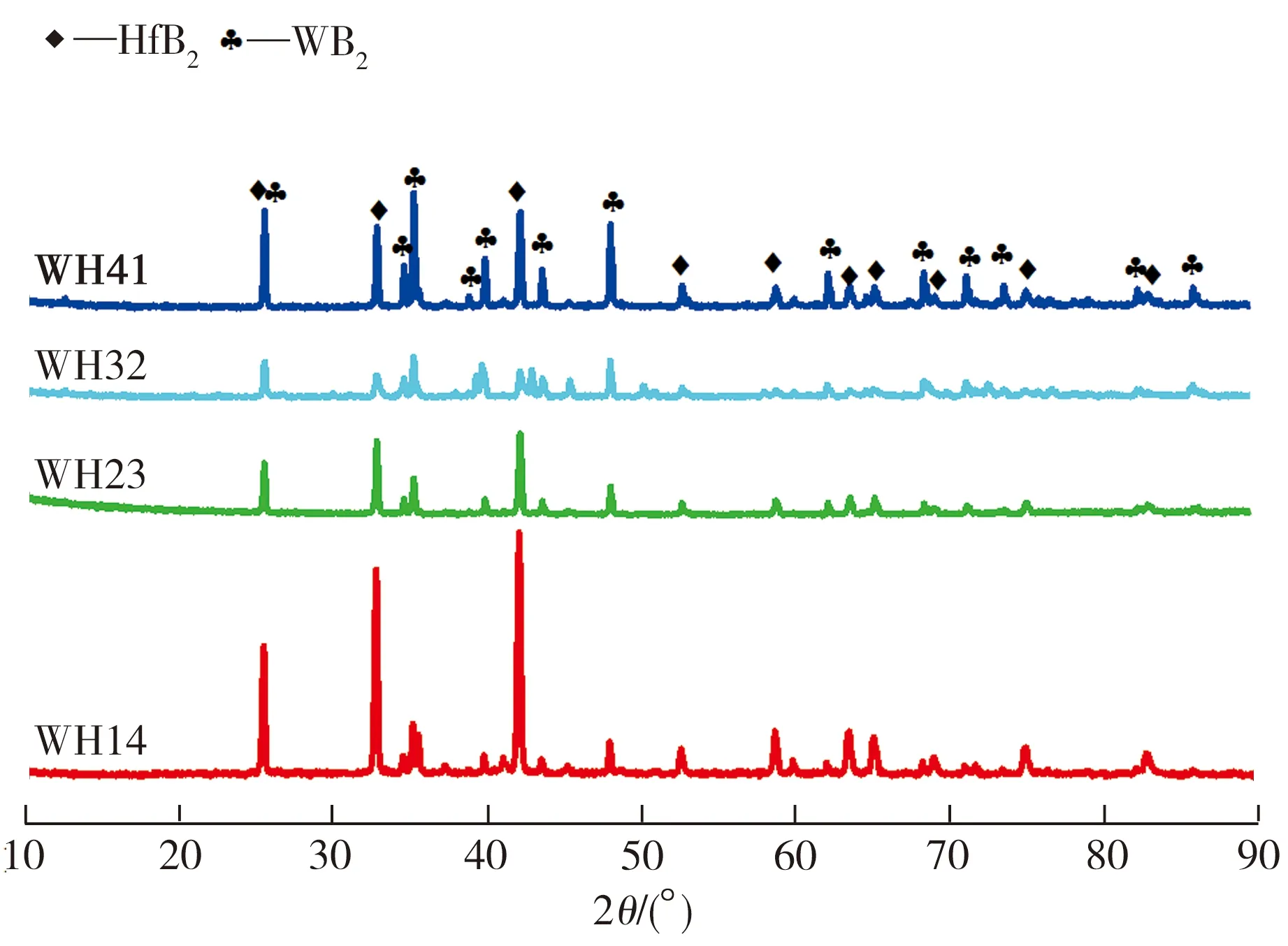

图1所示为C/C复合材料HfB2-WB2-Si外涂层表面的XRD谱图。由图1可见,经1400 ℃热处理后,所有样品外涂层表面中均检测出WB2相(JCPDS No.12-0234)和HfB2相(JCPDS No.43-1386)的特征衍射峰。当W/Hf摩尔比为1∶4时,涂层表面检测到尖锐的HfB2相衍射峰和微弱的WB2相衍射峰,表明反应形成的HfB2相具有较大的晶粒尺寸和较高的结晶度,而WB2相晶粒尺寸较小且结晶度不佳;随着涂刷浆料中W含量进一步增加,HfB2相衍射峰相对强度明显下降,与此同时,WB2相衍射峰强度略有增加,这表明HfB2晶粒尺寸明显减小,而WB2的相应值变化不大。这可能是因为涂刷浆料中W含量的增加导致HfB2相和WB2相的生长存在竞争关系,各自生长过程被对方抑制,故二者晶粒尺寸均不大,且HfB2相对WB2相生长的抑制作用更为显著;当W/Hf摩尔比继续增加到4∶1时,WB2相和HfB2相的衍射峰强度均明显增加,这可能是因为涂刷浆料中Hf含量降低造成HfB2相对WB2相生长的抑制作用减弱所致。此外,所有样品的XRD谱图中均未检测到Si单质或硅的化合物衍射峰,这可能是因为所用硅原料为非晶态结构,且涂层制备温度较低所致。

图1 HfB2-WB2-Si外涂层XRD谱图

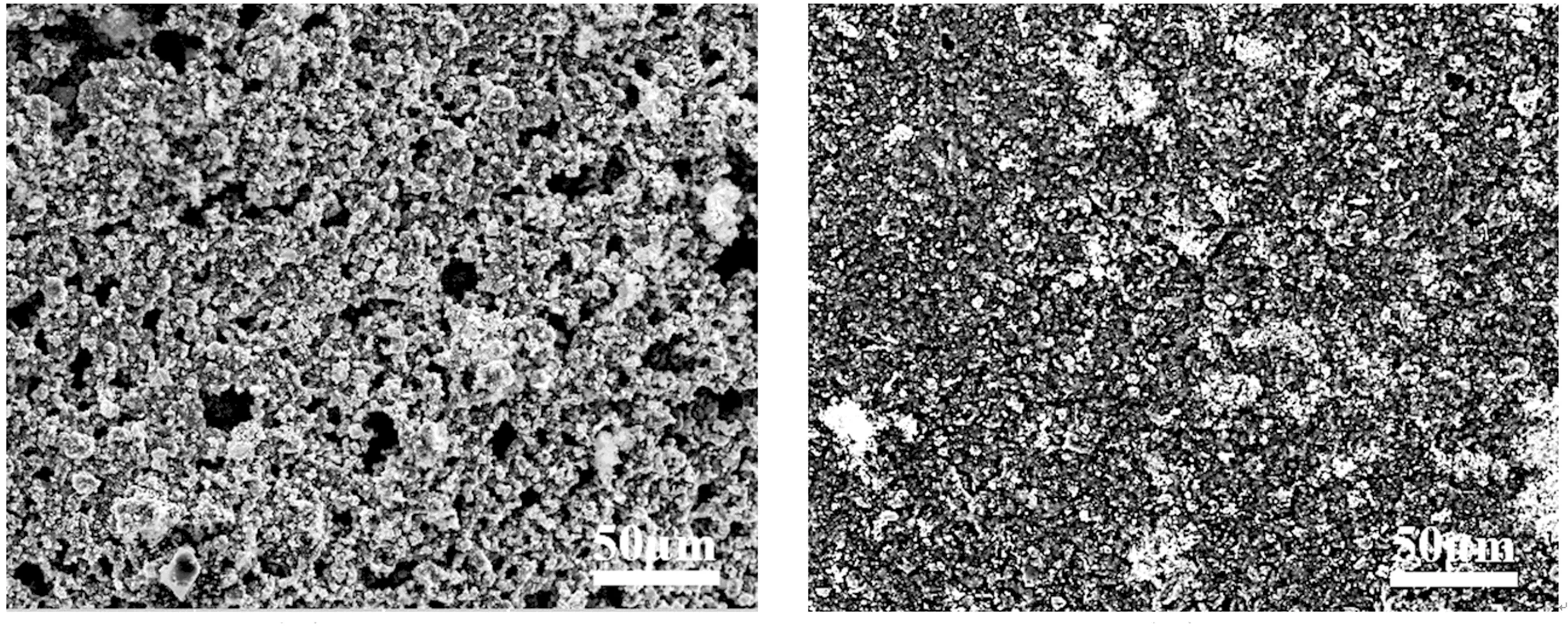

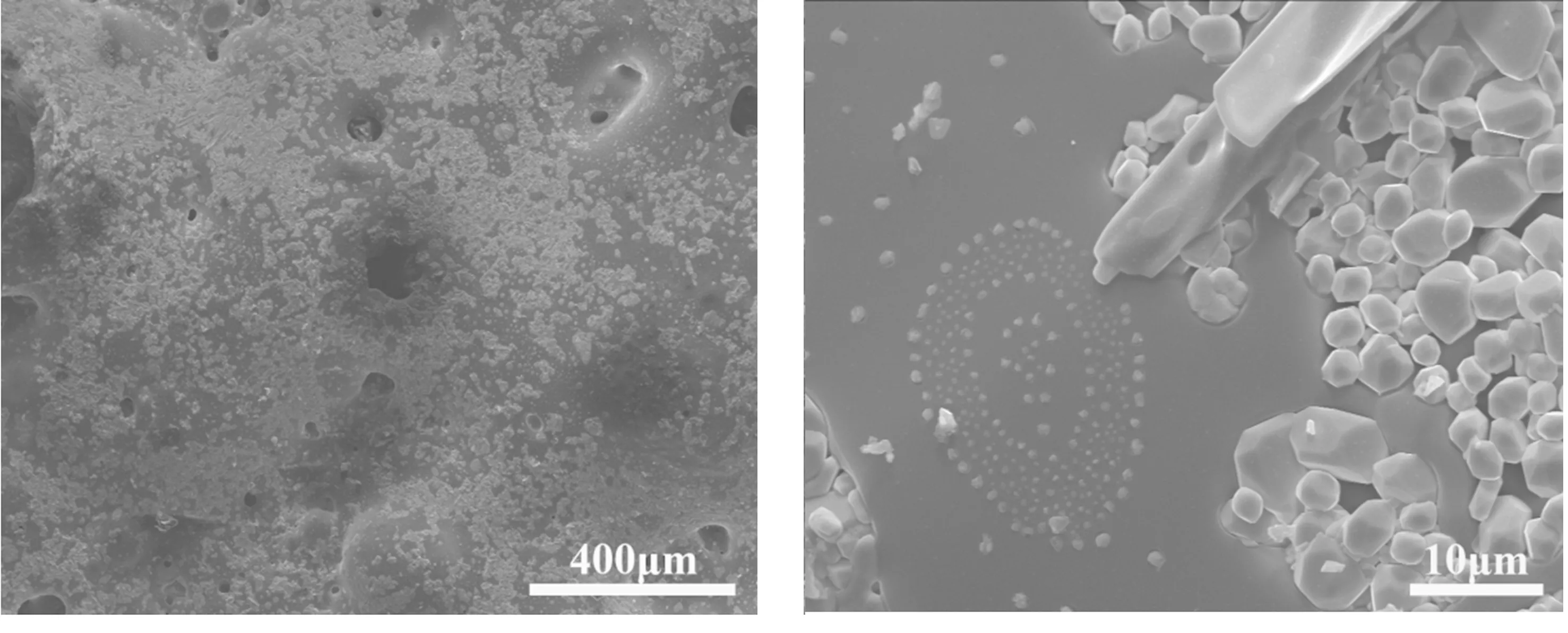

图2所示为C/C复合材料HfB2-WB2-Si外涂层表面的SEM照片。从图2(a)可以看出,当W/Hf摩尔比为1∶4时,涂层表面由粒径较大的陶瓷颗粒组成,其结构疏松且颗粒之间存在较小的间隙和孔洞,这些缺陷的存在将为氧扩散提供通道,严重削弱了涂层的高温抗氧化能力;随着W含量的增加,涂层表面颗粒尺寸变小,颗粒间结合更加紧密 (图2(b)),这与图1中WH23样品XRD分析结果一致,可能是因HfB2相和WB2相的竞争生长所致;随着W含量进一步增加,涂层表面陶瓷颗粒结合更加紧密,且出现少量微裂纹(图2(c)),这应归因于涂层表面热应力的不均匀分布。此时,涂层表面附着少许熔融态物质,经EDS检测表明其为Si单质;当W/Hf摩尔比为4∶1时,涂层表面颗粒尺寸逐渐增加且堆积疏松,同时出现较多孔洞,表明其中陶瓷相晶粒尺寸变大,且涂层致密性较差,这与图1中WH41样品XRD分析结果相吻合。

(a)WH14 (b)WH23

(c)WH32 (d)WH41

图2 HfB2-WB2-Si外涂层的表面SEM照片及局部区域EDS谱图

Fig.2 Surface SEM images of HfB2-WB2-Si outer coating and EDS spectrum of local area

2.2 样品的抗氧化性能分析

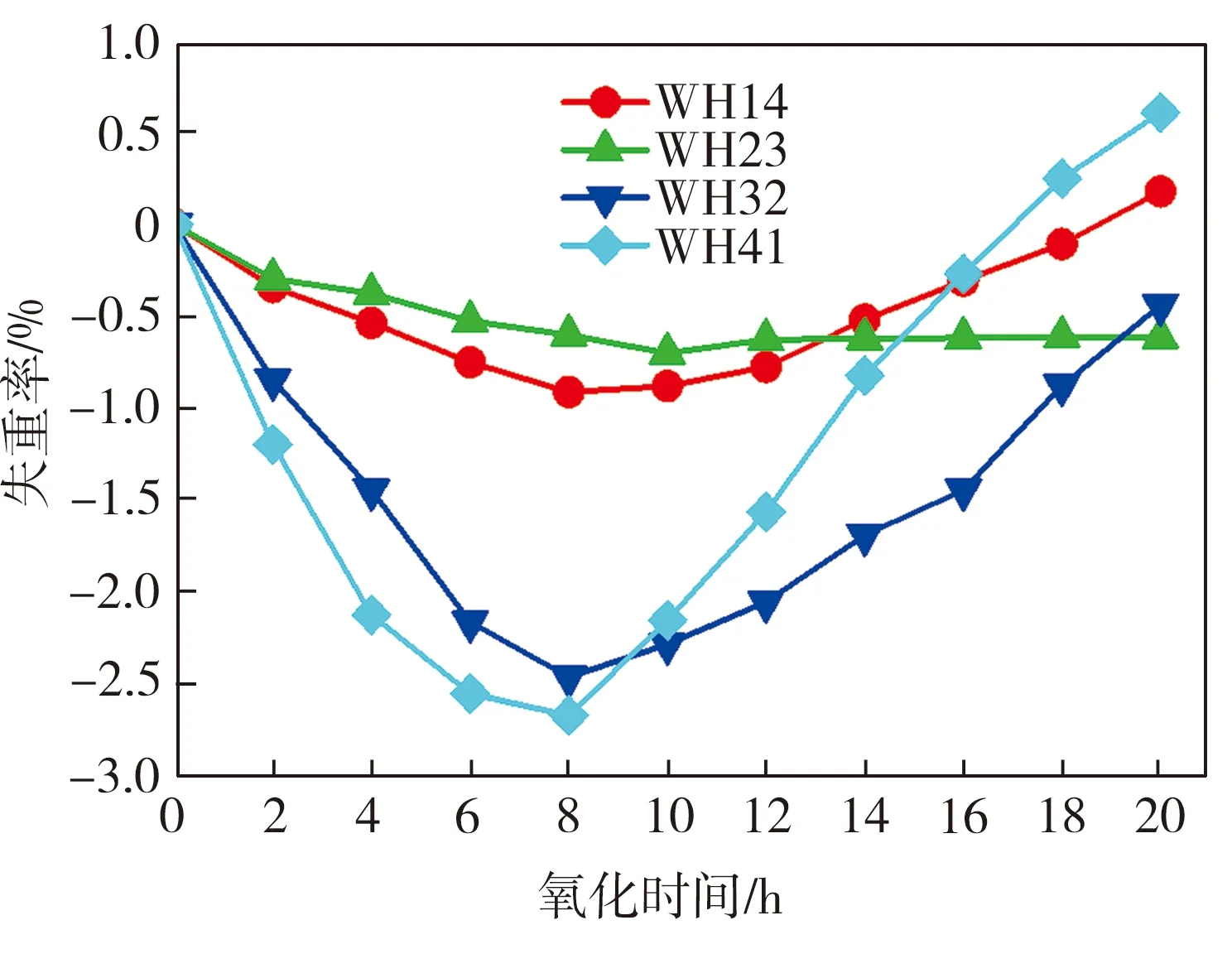

在1500 ℃静态空气氧化条件下,具有HfB2-WB2-Si/SiC-SiCNW涂层的C/C复合材料样品失重率随时间的变化曲线如图3所示。由图3可见,W含量较小的样品WH14在氧化实验过程中前8 h内表现为氧化增重但增幅较小,随后逐渐失重,氧化20 h时失重率为0.18%;W含量较大的样品WH 23在氧化实验过程中随时间延长呈现持续增重趋势,但增重速度逐渐降低,增重率趋于定值,样品氧化20 h时增重约0.62%;W含量进一步增加的样品WH32和WH41在氧化实验初期均表现为明显的氧化增重,氧化8 h时二者增重率分别达到2.47%和2.68%,随后二者又开始不断失重,当氧化20 h时,WH32增重率降至0.44%,而WH41质量较其氧化前明显降低,失重率达到0.61%。

图3 氧化失重曲线

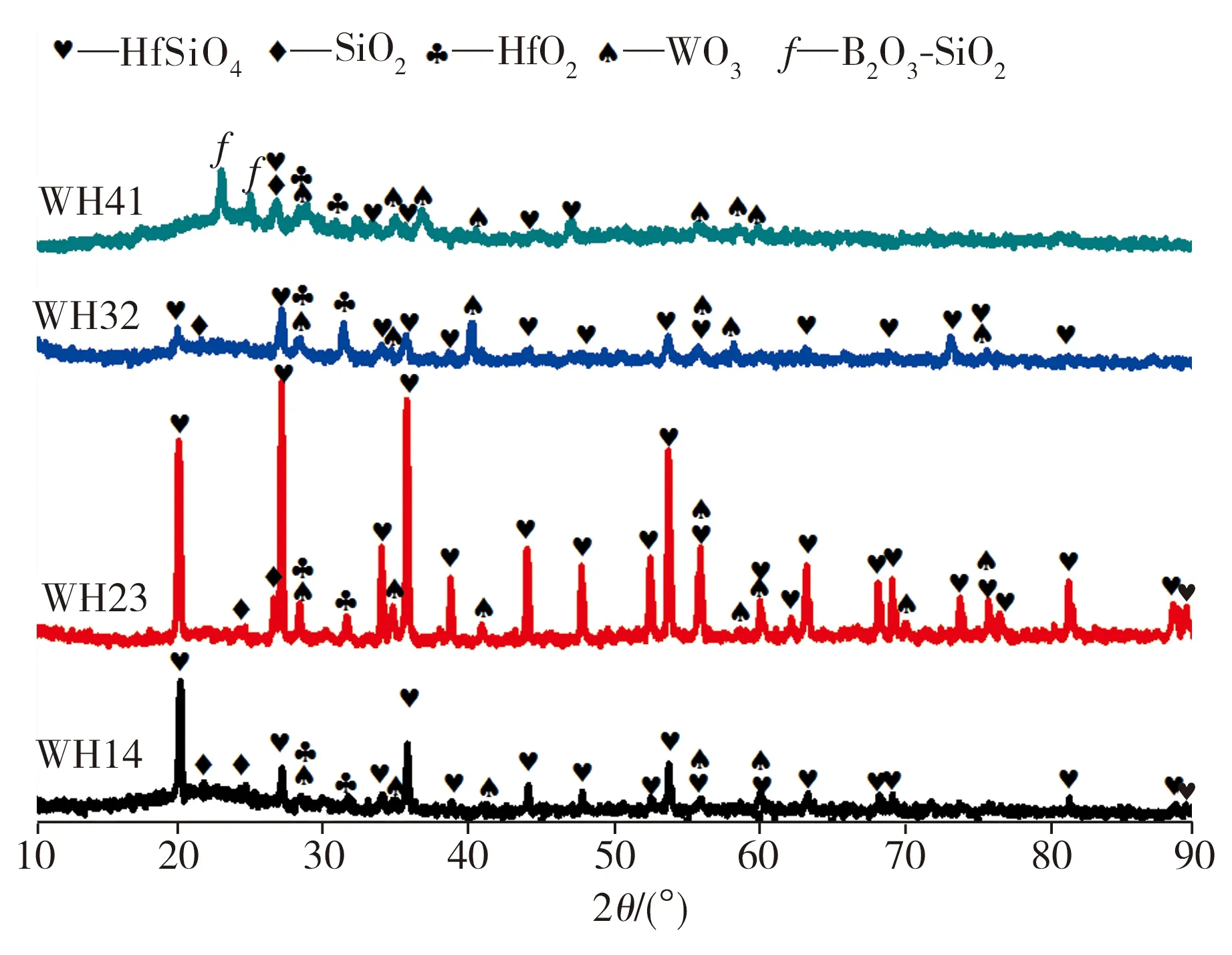

为了研究W/Hf摩尔比对HfB2-WB2-Si/SiC-SiCNW涂层C/C复合材料抗氧化性能的影响,对氧化后样品的组成及微观结构进行分析。图4所示为不同W/Hf摩尔比条件下所制HfB2-WB2-Si/SiC-SiCNW涂层C/C复合材料在1500 ℃氧化20 h时试样表面的XRD谱图。从图4可见,当W/Hf摩尔比为1∶4时,样品经氧化后表面物相主要为HfSiO4、HfO2和WO3及少量SiO2,此时未观测到B2O3的衍射峰,这是因为B2O3具有较低的熔点和较高的蒸气压,在测试温度下大量挥发所致;WH23试样氧化后的表面XRD谱图中HfSiO4、HfO2和WO3相衍射峰强度有所增强,这可能是因为WO3相的增加,其分相效应提高了涂层表面氧化物薄膜的热稳定性,并抑制了B2O3的流失,更有利于HfSiO4相的形成;随着W含量进一步增加,WH32和WH41氧化后的试样表面XRD谱图中HfSiO4、WO3和HfO2相衍射峰强度明显降低。此外,WH41试样表面XRD谱图在2θ为17.7°、 23.1°、25.2°处出现了B2O3-SiO2的特征衍射峰,这表明B2O3固溶于SiO2相中形成固溶体,加之WO3相的增加确保了涂层表面氧化物薄膜较好的热稳定性,因此可检测到B2O3-SiO2的特征衍射峰。

图4 C/C复合材料在1500 ℃氧化20 h时试样表面的XRD谱图

Fig.4 Surface XRD patterns of C/C composites after oxidation at 1500 ℃ for 20 h

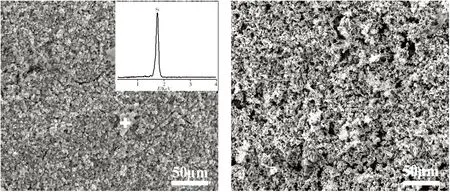

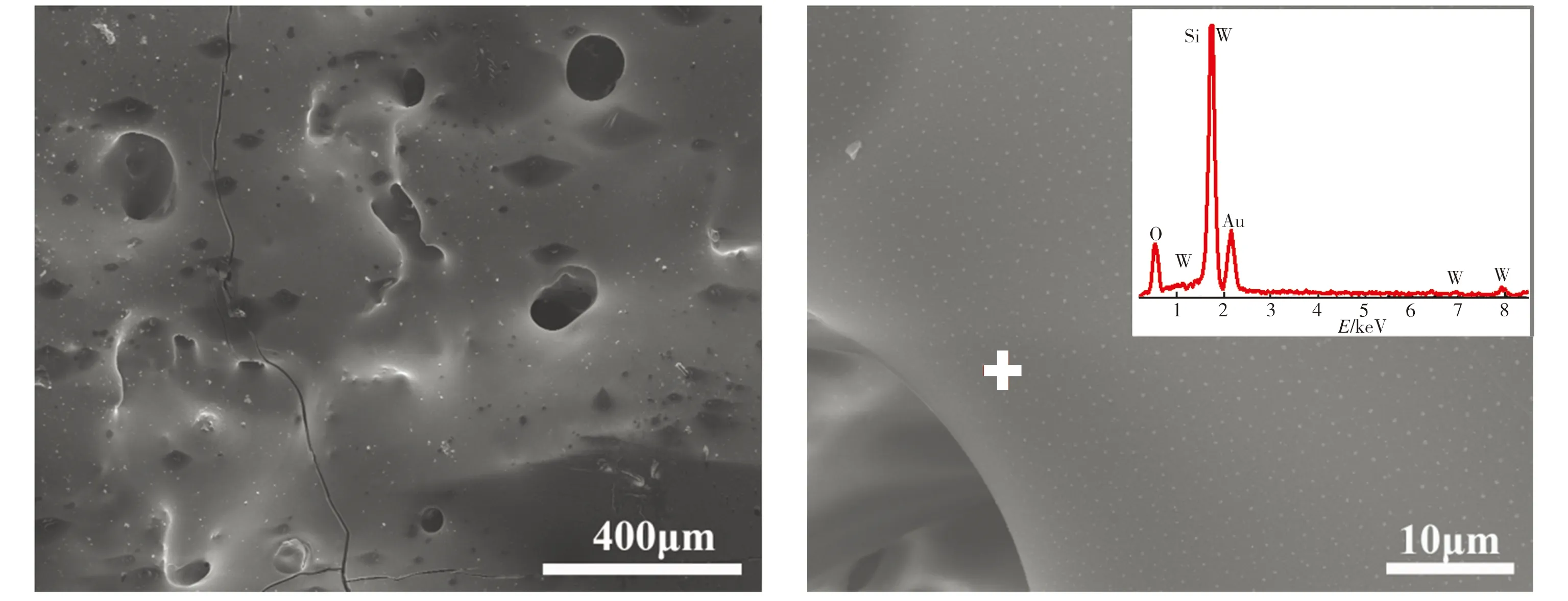

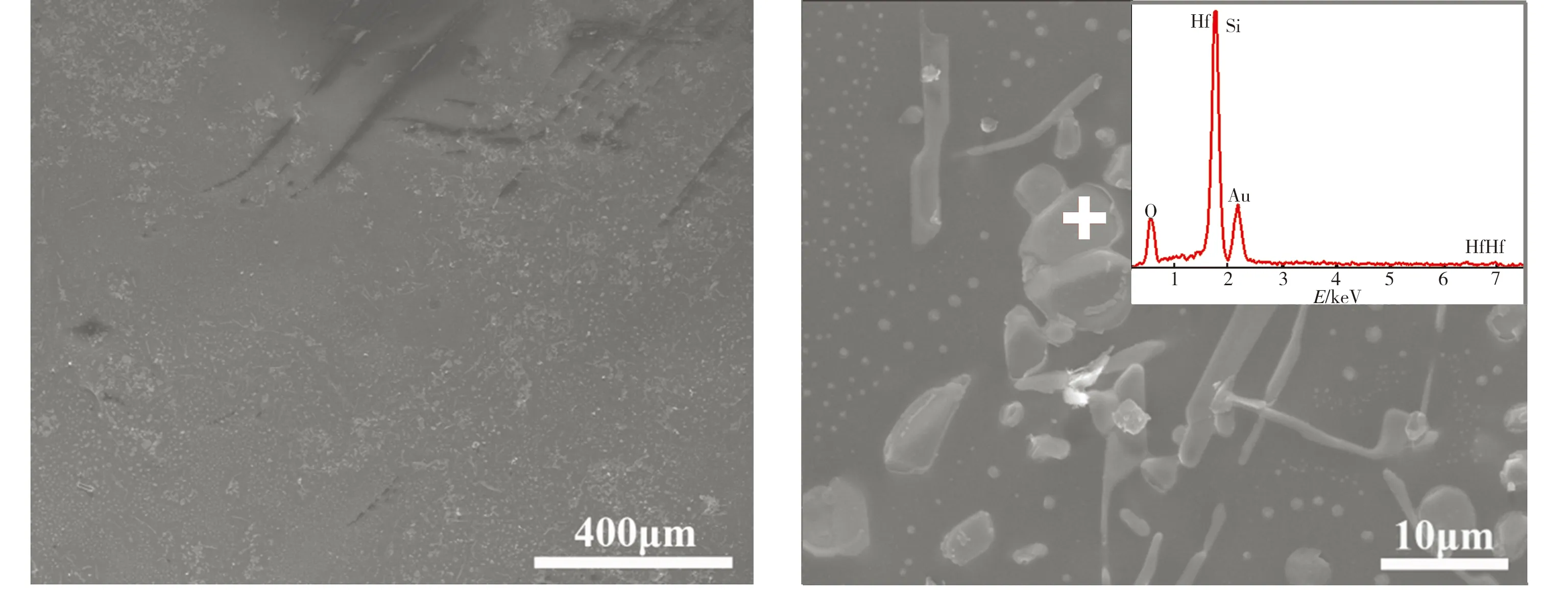

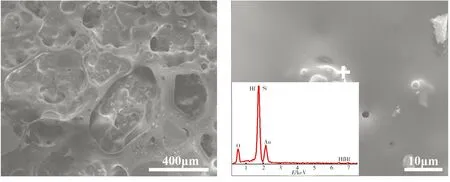

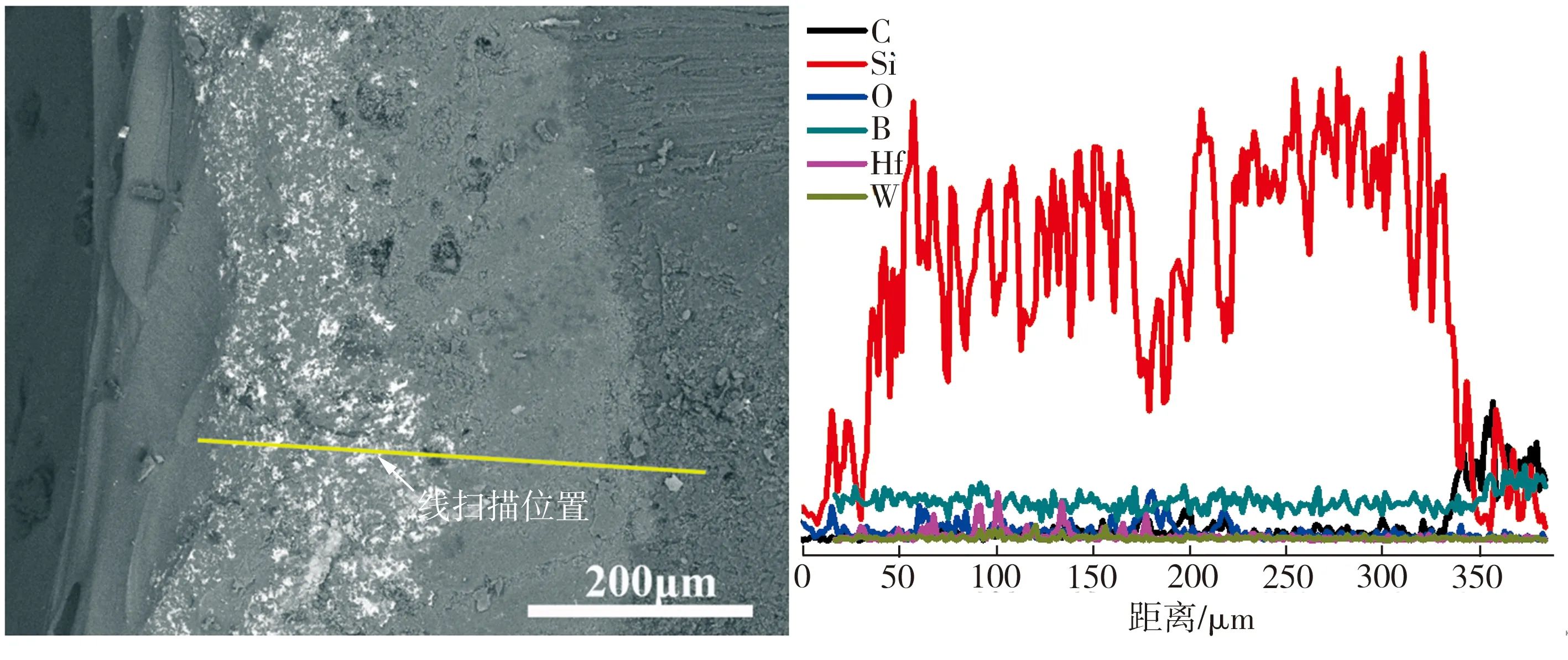

图5所示为不同W/Hf摩尔比条件下所制HfB2-WB2-Si/SiC-SiCNW涂层C/C复合材料在1500 ℃氧化20 h时试样表面的SEM照片。从图5(a)可以看出,试样WH14氧化后表面形成了一层光滑的玻璃态氧化物膜,结合XRD和EDS能谱分析(图5(b))可以推断该层玻璃膜主要由HfSiO4-SiO2-WO3复合相组成。同时注意到涂层表面还有较多凹坑和气孔,这可能是因为体系中W含量低,氧化形成的WO3相较少,不能促进硼硅酸盐的分相,降低了氧化物玻璃膜热稳定性并造成 B2O3在试验温度下大量挥发所致。此外,涂层存在明显裂纹,这可能是因为陶瓷涂层与C/C复合材料基体热膨胀系数不同所产生的热应力所致。上述气孔和裂纹的存在,为氧扩散提供了通道,将导致炭纤维和炭基体氧化失重,这与图3中样品WH14氧化失重分析结果相吻合;当涂刷浆料中W/Hf摩尔比为2∶3时,由图5(c)可见,氧化处理后的C/C复合材料涂层表面平整,形成一层致密玻璃相阻氧层,无裂纹和气孔出现,这可能是因为随着涂层中W含量的提高,在硼硅酸盐玻璃中引入了更多的WO3相可以促进其分相,分相会导致玻璃相黏度增加,从而造成涂层表面氧化物玻璃膜中氧的渗透率降低。此外,玻璃相薄膜中镶嵌有粒径较大的颗粒(图5(d)),根据EDS能谱分析推断颗粒为高熔点HfO2和HfSiO4,这些颗粒在涂层表面形成钉扎效应,能增强涂层与表面氧化物玻璃相的结合,使其不易流失,从而提高涂层的热稳定性。综合分析表明,由于WO3相的分相作用及HfO2、HfSiO4颗粒的钉扎效应,试样WH23在氧化初期发生微弱氧化形成的氧化膜能有效阻止氧的扩散[15],从而保护炭纤维和炭基体不被氧化,因此该样品随氧化时间的延长未见明显质量变化,表现出优异的抗氧化性能;从图5(e)中可以看出,样品WH32的复合涂层表面被颗粒相覆盖,并观察到少量孔洞。结合XRD分析可知,这应归因于涂层中Hf含量下降,造成涂层在氧化过程中产生的HfSiO4、HfO2高熔点颗粒减少,涂层与玻璃相结合变差,氧化物玻璃膜热稳定性下降,以致于涂层表面的玻璃相大量流失,局部复相玻璃膜变薄,故而显现出涂层内部未完全氧化的陶瓷相(图5(f)),同时由于涂层表面玻璃相阻氧能力变差,进而导致炭纤维及炭基体被氧化,氧化产生的挥发性气体会冲破较薄的氧化物玻璃膜,在涂层表面留下孔洞,为氧扩散提供通道,导致C/C复合材料剧烈氧化失重;由图5(g)可见,样品WH41表面孔洞尺寸更大,这是因为随着Hf含量继续降低,高熔点HfO2和HfSiO4颗粒的钉扎效应进一步减弱,造成涂层表面玻璃相大量流失,玻璃相薄膜变得更薄弱,阻氧能力弱化程度加重,从而导致炭纤维及炭基体剧烈氧化,在氧化过程中,C/C复合材料内部氧化产生气体逐渐增多,因内部压力大于外部压力,故而氧化产生的挥发性气体从内向外扩散,并在薄弱玻璃相薄膜中形成气泡,气泡最终因内部压力过大而破裂,形成较大孔洞。从样品WH41局部放大的照片(图5(h))可以看出,在未被破坏的玻璃相阻氧层中存在明显的陶瓷颗粒,经EDS能谱分析可知,该颗粒为含Hf的高熔点相,这也进一步证实HfO2和HfSiO4颗粒的存在可以提高涂层的热稳定性,抑制涂层表面玻璃相的流失。此外,为了进一步探明W/Hf摩尔比对HfB2-WB2-Si/SiC-SiCNW涂层C/C复合材料的抗氧化行为的影响机制,对氧化处理后的WH14和WH23样品截面微观形貌及元素分布进行分析,结果如图6所示。从图6(a)和图6(c)中可以看出,WH14和WH23在1500 ℃氧化20 h时均保持结构完整,涂层与基体结合紧密,尤其WH23表面涂层更为致密。这表明C/C复合材料表面SiCNW增韧SiC内涂层有效削弱了因C/C复合材料基体与SiC热膨胀系数不匹配产生的热应力。结合相应的样品截面线扫描元素分布图可知,试样WH14外涂层区域O含量相对较高,内涂层处也检测出少量O元素,表明O已经渗透到内涂层区域,相比之下,在WH23试样中仅外涂层区域O元素分布明显,且含量相对较低,这可能因其外涂层氧渗透率较低所致。

(a)WH14 (b)WH14局部区域及EDS谱图

(c)WH23 (d)WH23局部区域及EDS谱图

(e)WH32 (f)WH32局部区域

(g)WH41 (h)WH41局部区域及EDS谱图

图5 C/C复合材料在1500 ℃氧化20 h时试样表面的SEM照片及部分EDS谱图

Fig.5 Surface SEM images and some EDS spectra of C/C composites after oxidation at 1500 ℃ for 20 h

(a)WH14截面 (b)WH14截面线扫描

(c)WH23截面 (d)WH23截面线扫描

图6 样品截面SEM照片及EDS线扫描谱图

Fig.6 SEM images and EDS linear scanning spectra of samples on the cross section

氧化试验及微观测试结果表明,当涂层中W/Hf摩尔比适当时,HfB2和WB2相的生长存在竞争关系,因相互抑制而导致双方晶粒细化,从而缓解了陶瓷颗粒的团聚现象,形成了较为致密的涂层,这有利于阻挡氧的扩散以提高复合材料抗氧化性能。此外,WO3在HfSiO4-SiO2-WO3复合玻璃相中会产生分相,降低阻氧层的氧渗透率,从而提高涂层的抗氧化性能,所以在氧化初期,W含量较高的WH23样品较WH14样品表现出更加缓慢的氧化增重。而当涂层表面氧化物玻璃态阻氧层形成后,得益于较低的氧渗透率,WH23样品未出现明显的氧化失重,其复合涂层相比WH14表现出更优异的抗氧化性能。但随着涂刷浆料中W含量的进一步增加,Hf含量相应减少,涂层表面形成的HfSiO4和HfO2高熔点颗粒减少,钉扎效应减弱,玻璃相与涂层结合性能变差,涂层的热稳定性下降,玻璃相大量流失,致使涂层本身也发生剧烈氧化,出现较多由气体挥发造成的孔洞,这些孔洞为氧扩散提供通道,导致炭纤维和炭基体进一步快速氧化,因此,WH32和WH41样品前期发生较明显的氧化增重,当氧化过程持续一段时间后,涂层的氧化增重开始低于C/C复合材料基体的氧化失重,样品整体表现为氧化失重。综合分析表明,在本研究条件下,当W/Hf摩尔比为2∶3时,C/C复合材料表面所制HfB2-WB2-Si外涂层结构均匀致密且抗氧化性能最佳。

3 结论

(1) 在本研究条件下,当W/Hf摩尔比为2∶3时,所制HfB2-WB2-Si/SiC-SiCNW涂层结构较为致密,无微裂纹等缺陷产生, C/C复合材料表现出最佳的抗氧化性能,相应样品在1500 ℃空气气氛中氧化20 h时增重0.62%。

(2) 涂层中HfB2和WB2相的生长存在竞争关系,可以缓解陶瓷颗粒的团聚现象。在理想的W/Hf摩尔比条件下,涂层氧化过程中WO3的分相效应和HfSiO4等高熔点颗粒产生的钉扎效应共同作用,使涂层表面氧化物玻璃相具有较高热稳定性和较低的氧扩散率,有利于提高涂层的抗氧化性能。