迁移型阻锈剂在既有混凝土结构中阻锈作用研究

宋屹林, 姚森元, 舒海斌, 柳俊哲

迁移型阻锈剂在既有混凝土结构中阻锈作用研究

宋屹林, 姚森元, 舒海斌, 柳俊哲*

(宁波大学 土木与环境工程学院, 浙江 宁波 315211)

通过内掺氯盐混凝土试件和既有混凝土结构中迁移型阻锈剂的修复试验, 结合钢筋自然电位、腐蚀面积率和失重率, 综合评价迁移型阻锈剂修复措施的阻锈效果. 研究结果表明: 涂刷、灌注、复合修复均能起到良好的阻锈效果, 其中复合修复阻锈效果最佳; 涂刷、灌注修复时, 若达不到亚硝酸根离子与氯离子临界摩尔比, 会引起宏电池腐蚀, 加速钢筋锈蚀; 磷酸氢二钠阻锈性能弱于亚硝酸钠, 但不发生宏电池腐蚀.

既有混凝土结构; 阻锈剂;扩散; 修复措施

近年来, 混凝土中掺入各类阻锈剂保护钢筋的研究在国内外均有报道[1-4], 使用阻锈剂是提高混凝土结构耐久性最经济实用的手段. 文献[5-7]研究发现, 亚硝酸盐在钢筋混凝土结构中具有良好的阻锈效果. 文献[8-10]研究指出, 亚硝酸盐类阻锈剂具有成本低、阻锈效果好、性能稳定的特点, 但单独掺量不足时会加重钢筋腐蚀. 文献[11-12]研究认为, 磷酸盐系作为阴极阻锈剂, 其有效组分能迁移至钢筋表面形成沉淀膜, 具有较好的阻锈效果.

新建钢筋混凝土结构在配制混凝土时可通过提高密实度、掺入阻锈剂等方法来改善阻锈能力, 而正在腐蚀或处于腐蚀环境的既有钢筋混凝土结构迄今为止尚没有很好的阻锈方法. 本文通过涂刷、灌注以及涂刷和灌注复合修复, 对内掺氯盐混凝土试件中钢筋自然电位值、腐蚀面积率及失重率和既有结构混凝土中钢筋电位、腐蚀电流进行研究,综合评价迁移型阻锈剂的修复措施对混凝土中钢筋的阻锈效果, 为提高我国钢筋混凝土结构耐久性和使用寿命提供理论依据及技术支持.

1 实验

1.1 试件制备

原材料: 42.5普通硅酸盐水泥, 产自浙江宁波海螺水泥有限公司; 河砂, 细度模数2.25; 碎石, 粒径5~10mm; 分析纯氯化钠、亚硝酸钠和磷酸氢二钠; 自来水; HPB235光圆钢筋尺寸Ø10mm× 400mm. 混凝土配比见表1. 混凝土试件尺寸100mm×100mm×400mm, 钢筋保护层厚度20mm.

表1 混凝土配合比

制备4组试件, 分别命名为a、b、c、d, 添加占砂质量0.01%、0.03%、0.06%、0.10%的NaCl, 模拟处于氯盐侵蚀环境的既有混凝土结构. 钢筋埋入混凝土前用打磨机和粗细砂纸打磨其表面, 经丙酮处理后固定在试模内, 试模两端装有木模以固定钢筋, 浇注混合料后试件两端用环氧树脂涂抹, 试件如图1所示.

脱模后, 标准养护28d, 选取靠近钢筋侧的试件表面为测试面, 分别进行涂刷、灌注及复合修复试验. 养护360d后劈裂取出钢筋, 测定腐蚀面积率和失重率, 养护期间每月测量1次钢筋的自然电位, 综合评价各修复措施的阻锈效果.

涂刷试验选用NaNO2, 涂刷量分别为75、150mL; 灌注试验选用NaNO2、Na2HPO4, 灌注量分别为75、150mL; 复合修复试验, 涂刷75mL的NaNO2, 灌注75mL的Na2HPO4.

既有结构选取宁波大榭岛一码头2处钢筋已出现锈蚀, 但结构面完整的堤岸. 参照文献[13], 进行涂刷和复合修复试验, 测定修复面的自由氯离子浓度、自然电位以及腐蚀电流.

1.2 试验方法

1.2.1 涂刷、灌注和复合修复

(1)涂刷修复前, 用砂纸打磨去除试件表面碎屑, 涂刷3次, 每次涂刷量为25mL及50mL, 涂刷间隔4h; 灌注修复时, 将3只低压灌注器置于试件四分点上, 灌注量分别为25mL及50mL; 复合修复同理, 在试件表面完成涂刷后进行灌注. 30d后, 将修复试件置于20℃, 相对湿度60%的养护室中继续养护, 供测定阻锈性能使用.

(2)对第1处既有工程的修复面, 分多次涂刷70%体积分数的亚硝酸钠溶液, 涂刷量为2500 mL∙m-2, 涂刷间隔1h. 对第2处的修复面, 先涂刷70%体积分数的亚硝酸钠溶液, 涂刷量为1250 mL∙m-2, 涂刷间隔1h, 涂刷完毕后沿钢筋排列间隔15cm放置磷酸氢二钠溶液灌注器, 各灌注器容量25mL, 灌注量1250mL∙m-2. 修复后每隔90d测定自然电位及腐蚀电流.

1.2.2 自然电极电位检测

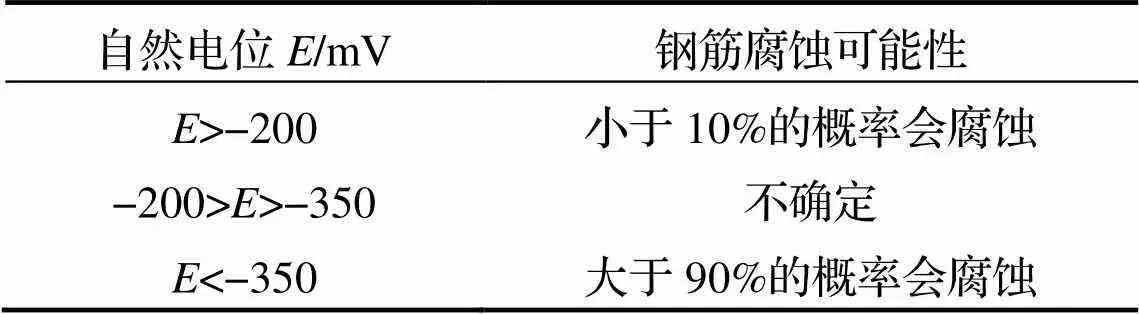

自然电位测定根据ASTMC876[14]标准进行, 评价标准见表2.

表2 电极电位与锈蚀概率的关系

1.2.3 钢筋腐蚀面积率与失重率的测定

(1)通过JCI-SC1标准进行腐蚀面积率测定[15]. 通过劈裂混凝土试件后取出钢筋, 钢筋两端均切断30mm, 用透明硫酸纸描写并涂黑腐蚀部分, 然后计算出腐蚀部分的面积, 并计算腐蚀面积率:

式中:为钢筋腐蚀面积, mm2;0为钢筋原表面积, mm2.

(2)按JCI-SC1标准进行失重率测定[15]. 将混凝土劈裂后取出的钢筋浸泡在体积分数为10%的柠檬酸铵溶液中除锈, 称重后计算失重率:

式中:0为钢筋原质量, g;为钢筋除锈后质量, g.

2 实验结果与分析

2.1 涂刷、灌注和复合修复后钢筋阻锈效果

将亚硝酸钠涂刷量75、150mL的试件分别命名为A1、A2, 不涂刷试剂的对照组命名为B1. 修复1至12个月后, 各试件钢筋自然电位如图2所示.

图2 各涂刷修复试件内钢筋自然电位值比较

从图2可见, 空白对照B1组自然电位值随时间增加呈下降趋势. 掺入氯离子量越多, 自然电位值越低, 钢筋腐蚀越严重. 6个月后各组自然电位值基本小于-350mV, 说明内掺氯盐的混凝土试件中钢筋已开始腐蚀, 且腐蚀随时间增长不断加剧. 在6至9个月期间, 电位值下降较大, 这是因为当时处于夏季, 较高的温湿度加快了钢筋锈蚀速度. 对比各组涂刷修复后的试件发现, 亚硝酸钠涂抹量越多, 自然电位上升越明显, 阻锈效果越好. 当氯化钠掺量为砂质量的0.01%时, 自然电位较平稳,下降幅度小, 可知涂刷修复起到了良好的阻锈效果; 当氯化钠掺量为砂质量的0.03%时, 自然电位前期缓慢下降, 后期略有上升, 总体电位在-200 mV至-300mV之间, 可见涂刷修复起到一定的阻锈效果; 当氯化钠掺量为砂质量的0.06%时, 前中期电位下降速率较快, 并出现低于-350mV的电位,后期电位趋稳定, 这是因为前期亚硝酸钠渗透浓度低, 导致钢筋腐蚀较明显, 后期亚硝酸钠浓度增加, 对钢筋锈蚀起到了抑制作用; 当氯化钠掺量为砂质量的0.1%时, 前中期电位快速下降, 下降速率最高, 电位在8个月后回升, 这是由于前期较低浓度的亚硝酸钠会加速钢筋腐蚀, 后期结构中亚硝酸钠达到了有效阻锈摩尔比, 起了阻锈作用.

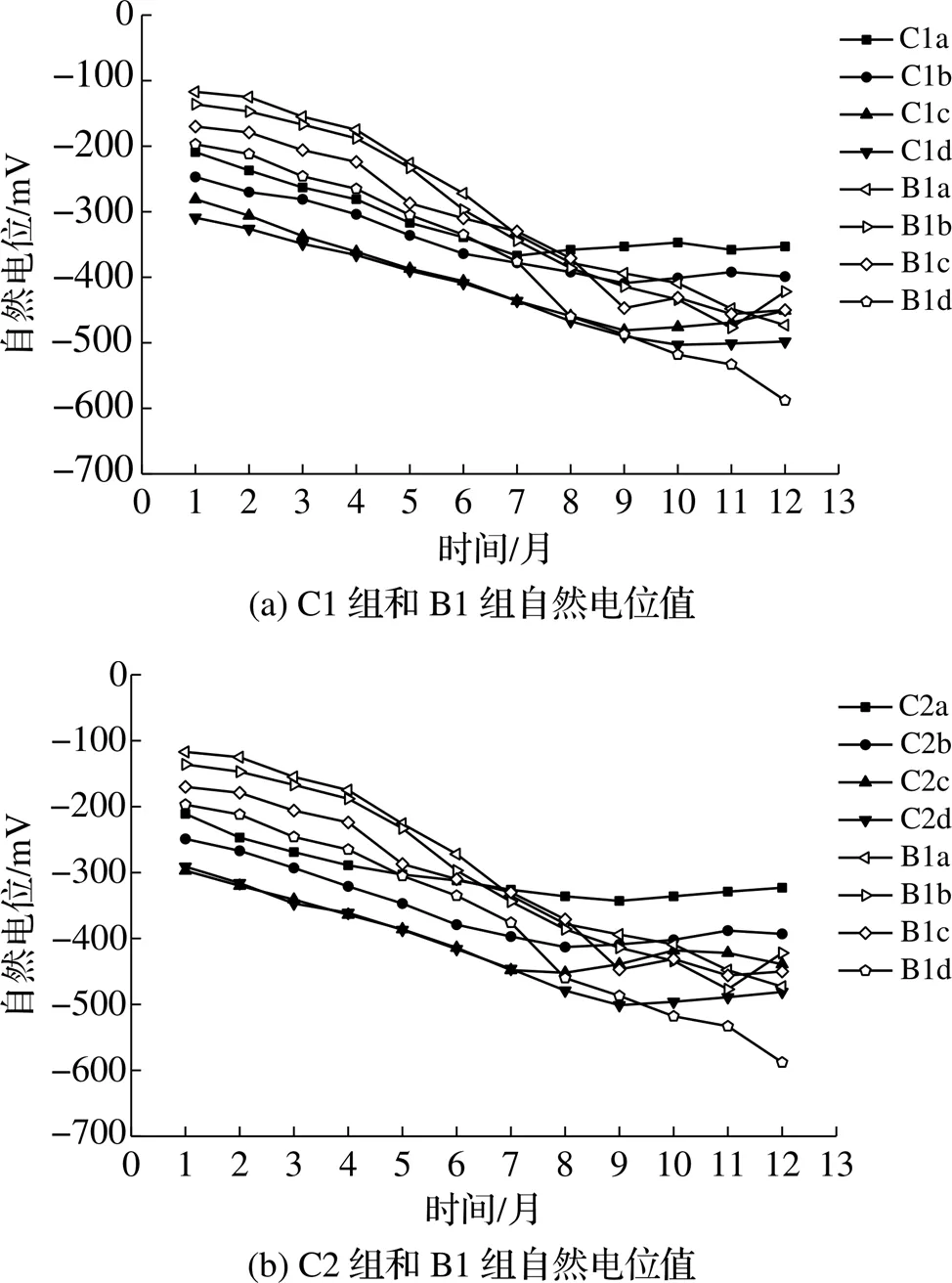

将灌注亚硝酸钠量(磷酸氢二钠)75、150mL试件分别命名为C1、C2(D1、D2), 空白对照组B1. 图3为各试件修复1至12个月后钢筋的自然电位.由图3可知, 灌注亚硝酸钠试件, 前期钢筋自然电位下降幅度较大, 中期电位趋于稳定, 后期有小幅度回升. C1、C2试块中期自然电位值已低至腐蚀电位以下, 说明前中期该灌注操作并不能有效抑制钢筋锈蚀, 反而加快钢筋锈蚀. 这是因为灌注前期亚硝酸钠离子扩散少, 灌注半径内离子浓度达到临界摩尔比, 而灌注半径外亚硝酸根浓度远达不到临界摩尔比. 因此, 当一侧亚硝酸盐浓度远高于另一侧, 引发了宏电池腐蚀, 进而引起较严重的点蚀; 而后期电位趋于稳定并有小幅回升, 表明钢筋表面的亚硝酸根离子浓度已逐渐分布均匀, 且达到临界摩尔比, 产生一定阻锈效果.

灌注磷酸氢二钠试件电位前中期呈缓慢下降趋势, 后期基本趋于稳定, 修复后能起到一定阻锈效果, 但效果不如亚硝酸钠. 这是因为磷酸盐为阴极阻锈剂, 与孔溶液中钙离子反应生成胶粒, 提升了混凝土的致密性, 并吸附在钢筋上抑制腐蚀, 不引发宏电池腐蚀, 但与亚硝酸盐相比, 效率较差.

将亚硝酸钠涂刷量75mL, 磷酸氢二钠灌注量75mL的试件命名为E1, 空白对照组为B1. 各试件修复1至12个月后, 钢筋自然电位如图4所示.

由图4可知, 与另外2种修复方式相比, 复合修复后的试件中钢筋自然电位下降更为平缓, 前中期缓慢下降, 后期趋于平稳, 且最终自然电位值高于涂刷或灌注修复电位值, 表明复合修复既有良好的阻锈效果, 也不会引起宏电池效应而加剧钢筋腐蚀, 有良好的实际应用前景.

图5为各组进行涂刷、灌注修复后钢筋腐蚀面积率和失重率. 由图5可知, 无论哪种修复方式, 钢筋的腐蚀面积率和失重率均会随着氯离子浓度的增加而增加; 与基准试件对比, 涂刷亚硝酸钠能够有效地降低钢筋的腐蚀面积率和失重率, 具有一定的阻锈作用. 对比A1、A2, 腐蚀面积率和失重率会随着涂刷量增加而降低, 但降低效果并不明显, 可推断当涂刷亚硝酸钠超过一定量, 提升的阻锈效果有限. 这是因为涂刷修复后, 大量亚硝酸根离子聚集在混凝土表面直至饱和, 一部分被氧化, 少部分随时间增长扩散至混凝土内部. 在灌注修复中, 灌注亚硝酸钠和磷酸氢二钠均能有效降低钢筋的腐蚀面积率和失重率, 其中灌注亚硝酸钠组中的部分试件钢筋失重率出现反常, 高于基准试件, 这是因为该组试件中氯离子浓度较大, 且亚硝酸根离子分布不均, 引起的宏电池腐蚀会加剧钢筋锈蚀, 但随着亚硝酸根浓度相对氯离子浓度增大, 灌注修复起到阻锈效果. 灌注磷酸氢二钠与亚硝酸钠相比, 钢筋失重率更低, 而腐蚀面积率大致相同, 磷酸盐能够有效减缓钢筋锈蚀, 且作为阴极阻锈剂不会发生宏电池腐蚀.

相对于单独涂刷或灌注修复, 涂刷和灌注复合修复的钢筋腐蚀面积率和失重率均出现大幅度下降, 在低浓度氯离子作用下, 可视为基本不发生锈蚀; 而随着氯离子浓度增加, 腐蚀面积率和失重率虽有所上升, 但幅度不大, 最大腐蚀面积率仅为20%, 失重率也不足8‰, 说明复合修复能有效抑制钢筋锈蚀, 效果优于单一涂刷和灌注修复.

图5 钢筋的腐蚀面积率和失重率

2.2 既有工程修复效果

研究表明[16], 混凝土中的钢筋锈蚀主要是由处于游离态的自由氯离子引起, 对于海工混凝土结构, 混凝土内部钢筋锈蚀的临界氯离子为0.07%~ 0.18%, 一般认为当氯离子含量超过0.05%时, 内部钢筋已处于锈蚀状态. 经测量, 该既有工程混凝土中各点平均氯离子浓度超过0.05%, 能推断出混凝土中氯离子导致的钢筋锈蚀是影响结构耐久性的主要原因.

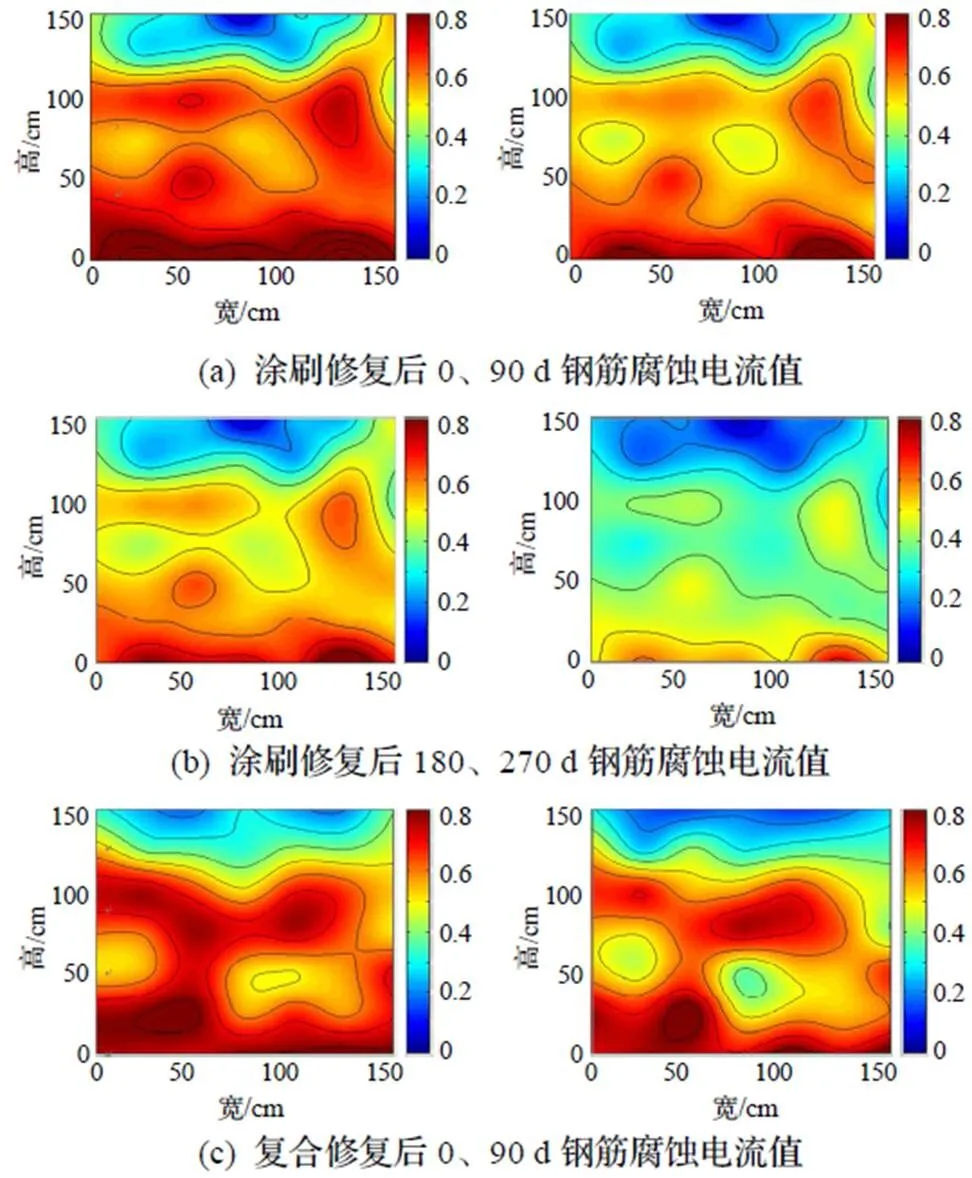

分别运用涂刷修复法、复合修复法对两处面积为1500mm×1500mm的区域进行修复, 每隔90d测定钢筋自然电位及腐蚀电流, 结果如图6和图7所示.

从图6和图7中可知, 在既有工程修复应用中, 修复效果与内掺氯离子混凝土试件结果类似: 通过涂刷亚硝酸钠, 钢筋自然电位均值从-360mV上升至-207mV, 而钢筋锈蚀电流均值从0.627 μA∙cm-2下降至0.374μA∙cm-2, 内部钢筋从中等腐蚀速率降低至低腐蚀速率, 腐蚀概率大幅度下降; 通过复合修复, 阻锈效果更为显著, 钢筋自然电位均值从-385mV上升至-193mV, 而且钢筋腐蚀电流均值从0.653μA∙cm-2下降至0.287μA∙cm-2, 经6个月修复后96%以上区域锈蚀电流均小于0.5 μA∙cm-2, 钢筋锈蚀概率从90%改善至5%(多数区域). 其中结构下部分的电位及腐蚀电流始终要高于上部分, 这是由于修复结构下部为浪溅区, 海水侵蚀与长期干湿循环作用导致混凝土中氯离子含量更高. 复合修复极大地减少了钢筋腐蚀概率, 提高了工程结构的耐久性, 大幅度延长结构使用年限, 具有良好的工程应用前景.

图6 既有混凝土结构中钢筋的自然电位值

3 结论

(1)基于迁移型阻锈剂涂刷、灌注、复合修复含氯盐混凝土均能够降低钢筋的腐蚀程度, 涂刷亚硝酸钠和灌注磷酸氢二钠复合时阻锈效果最佳.

(2)涂刷、灌注亚硝酸钠修复时, 若达不到亚硝酸根离子与氯离子临界摩尔比会引起宏电池腐蚀, 加速钢筋的锈蚀.

(3)磷酸氢二钠阻锈性能弱于亚硝酸钠, 但浓度过低或分布不均时均未发生宏电池腐蚀.

[1] 马世豪, 李伟华, 郑海兵, 等. 钢筋阻锈剂的阻锈机理及性能评价的研究进展[J]. 腐蚀与防护, 2017, 38(12): 963-968.

[2] Okeniyi J O, Omotosho O A, Ajayi O O, et al. Effect of potassium-chromate and sodium-nitrite on concrete steel-rebar degradation in sulphate and saline media[J]. Construction and Building Materials, 2014, 50:448-456.

[3] Zhang Z W, Li Y S, Liu R. Failure behavior of adhesive bonded interface between steel and bamboo plywood[J]. Journal of Adhesion Science and Technology, 2016, 30(19):2081-2099.

[4] Sánchez M, Alonso M C. Electrochemical chloride removal in reinforced concrete structures: Improvement of effectiveness by simultaneous migration of calcium nitrite[J]. Construction and Building Materials, 2011, 25(2):873-878.

[5] 柳俊哲, 孙武, 贺智敏, 等. 亚硝酸盐在混凝土结构中的阻锈作用[J]. 硅酸盐学报, 2014, 42(5):607-612.

[6] Zhang J L, Li Y S, Liu R, et al. Examining bonding stress and slippage at steel-bamboo interface[J]. Composite Structures, 2018, 194:584-597.

[7] 戴燕华, 蒋义, 闫加利, 等. 基于亚硝酸盐的复合型阻锈剂性能研究[J]. 宁波大学学报(理工版), 2016, 29(4): 96-100.

[8] 曹忠露. 亚硝酸离子对钢筋腐蚀的抑制效应研究[D]. 扬州: 扬州大学, 2011.

[9] Valcarce M B, Vázquez M. Carbon steel passivity examined in solutions with a low degree of carbonation: The effect of chloride and nitrite ions[J]. Materials Chemistry and Physics, 2009, 115:313-321.

[10] 唐聿明, 牛犇, 林冰, 等. NO2-及其浓度对混凝土模拟孔隙液中碳钢早期孔蚀的作用[J]. 腐蚀科学与防护技术, 2015, 27(2):123-128.

[11] Mansour H, Dhouibi L, Idrissi H. Effect of phosphate- based inhibitor on prestressing tendons corrosion in simulated concrete pore solution contaminated by chloride ions[J]. Construction and Building Materials, 2018, 171(2):250-260.

[12] Ngala V T, Page C L, Page M M. Corrosion inhibitor systems for remedial treatment of reinforced concrete. Part 2: Sodium monofluorophosphate[J]. Corrosion Science, 2003, 45(7):1523-1537.

[13] JTJ270-1998. 水运工程混凝土试验规程[S].

[14] Assouli B, Ballivy G, Rivard P. Influence of environmental parameters on application of standard ASTM C876-91: Half cell potential measurements[J]. Corrosion Engineering, 2008, 43(1):93-96.

[15] Zhang J L, Li Y S, Tong K T, et al. Deformation of steel-bamboo composite beam considering the effect of interfacial slippage[J]. Advanced Steel Construction, 2018, 14(3):324-336.

[16] Pradelle S, Thiéry M, Baroghel-Bouny V. Sensitivity analysis of chloride ingress models: Case of concretes immersed in seawater[J]. Construction and Building Materials, 2017, 136:44-56.

Effect of migration-type rust inhibitor in existing structure concrete on rust prevention

SONG Yilin, YAO Senyuan, SHU Haibin, LIU Junzhe*

( School of Civil and Environmental Engineering, Ningbo University, Ningbo 315211, China )

By various repairing experiments of the migration type rust inhibitor in both chloride- containing concrete test blocks and the concrete in existing structures, the rust prevention effect of different repairing measures of the migration type rust inhibitor was determined by rebar natural potential, mass loss degree and corrosion area ration. The results showed that brushing repairing, perfusion repairing, and composite repairing can all achieve good rust-resisting effect, and composite repairing has the best effect on rust prevention; if brushing or perfusion repairing fails, it is unable to reach to the critical molar ratio of nitrite ion to chloride ion and it may cause the macro battery corrodes and accelerate the corrosion of steel bars; the rust resistance of disodium sulphate is weaker than that of sodium nitrite, but it does not cause macro battery corrosion to occur.

existing concrete structure;corrosion inhibitor; diffusion; repairing measures

TU528.0

A

1001-5132(2020)01-0095-06

2018−09−20.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51778302); 宁波大学研究生科研创新基金(G15058).

宋屹林(1994-), 男, 浙江宁波人, 在读硕士研究生, 主要研究方向: 混凝土耐久性. E-mail: 969514704@qq.com

柳俊哲(1964-), 男, 黑龙江五常人, 教授, 主要研究方向: 混凝土耐久性. E-mail: junzheliu@163.com

(责任编辑 史小丽)