鸭腿减盐滚揉腌制过程中的传质动力学

匡 威,安 亮,徐 军,王海滨,,周晓荣,陈季旺,胥 伟,廖 鄂,陈功明,任广才

(1.武汉轻工大学食品科学与工程学院,湖北 武汉 430023;2.武汉轻工大学化学与环境工程学院,湖北 武汉 430023;3.湖北省功明长鑫食品有限公司,湖北 潜江 433121)

腌制是一种古老的保存肉制品方式,也是卤肉制品加工过程中的主要步骤之一。腌制不但可以抑菌、杀菌,还能改进肉制品的风味,提升肉制品品质。一般来说,腌制料包括食盐、香辛料、调味料以及其他可以改善肉品品质的物质,相比于传统的腌制方法,滚揉腌制是把生鲜肉放入滚筒中,使其随之不停地转动,肉与滚筒摩擦、碰撞产生机械力作用,滚揉腌制可以提高其嫩度和保水性,缩短腌制过程的加工时间[1-3]。

近年来,越来越多的人认识到过量摄入盐会对各种心脑血管疾病带来潜在危害[4-6],《中国居民膳食指南(2016)》简介[7]中明确了成年人日均摄盐量不宜超过6 g。在欧洲、北美和澳大利亚,食盐的摄入有20%~25%来自肉类产品[8-10];在我国,包含卤鸭制品在内的酱卤肉制品受到消费者的青睐,是食盐摄入的来源之一,因此非常有必要降低酱卤肉制品腌制加工过程中食盐添加量。肉的腌制实际上是肉和腌制液相互进行物质交换的过程,其中涉及到水和食盐的渗透及少量蛋白质、脂肪溶于腌制液中[11-12]。Deumier等[13]通过实验得出,间歇真空滚揉不仅能增加肉制品质量传递速率,还会促进腌制内外盐分和水分的交换,从而使肉制品达到均匀腌制的效果。近年来,关于肉制品腌制过程中传质动力学的研究主要围绕有效扩散系数De的影响因素进行设计,探究使用不同腌制条件来影响腌制速率,从而找出不同腌制条件与有效扩散系数De之间的内在联系,以腌制条件的变化来解释有效扩散系数De的变化。其主要分为以下几类:1)研究不同食盐质量分数的腌制液腌制肉样时氯化钠的传质动力学[14-15];2)研究不同温度腌制肉样时氯化钠的传质动力学[16];3)研究肉样不同厚度及腌制不同时间的传质动力学[17];4)研究不同肉样(鳕鱼片和鲑鱼片)腌制时氯化钠的传质动力学[18];5)研究不同食盐配方的传质动力学,如减盐腌制肉样时,使用含有氯化钾、氯化镁的减盐配方腌制肉样的传质动力学[17,19],不同氯化钠和磷酸盐添加量食盐的传质动力学[20];6)研究不同压强下氯化钠扩散速度的差异[21-22]。

目前对于鸭肉减盐腌制过程中食盐的扩散规律以及减盐酱卤鸭肉制品滚揉腌制过程中食盐的渗透规律研究较少。本实验以鸭腿肉为对象,以氯化钠腌制为对照,研究减盐卤鸭制品滚揉腌制阶段食盐的传质过程,借助菲克第二定律中的半无限平板公式[23],可得到鸭腿肉真空滚揉腌制过程的有效扩散系数,研究鸭腿减盐滚揉腌制和氯化钠食盐滚揉腌制时传质过程的区别,从食盐扩散方面研究鸭腿减盐滚揉腌制的可行性;同时,根据滚揉腌制过程中盐分含量变化量、水分质量分数变化量和鸭腿肉总质量变化量来确定较优的腌制时间,提高产品产量和质量控制水平,为获得减盐酱卤鸭肉制品滚揉腌制阶段的关键工艺参数提供理论依据。

1 材料与方法

1.1 材料与试剂

实验所用鸭腿为樱桃谷公鸭鸭腿,共200 只,均购于河南华英农业发展股份有限公司。

无碘精制盐(氯化钠) 湖北盐业集团有限公司;食品级氯化钾 河南强利化工产品有限公司。钠、钾标准溶液、盐酸、优级纯硝酸 国药集团化学试剂有限公司;考马斯亮蓝R-250 瑞士Fluka公司;NaN3成都西亚化工股份有限公司;凝胶配制试剂盒A、B和标准分子质量蛋白 碧云天生物试剂公司;甘氨酸德国Biofroxx试剂公司。未经注明试剂均为分析纯。

1.2 仪器与设备

KA-6186真空滚揉机 深圳瑞丰电器责任有限公司;GL-20G-II冷冻离心机 上海安亭科学仪器厂;CP24电子分析天平 奥豪斯国际贸易公司;GZX9140MES鼓风干燥箱 上海博迅医疗生物仪器股份公司;HR7628搅拌机 飞利浦(中国)投资责任有限公司;MultiWave PRO微波消解仪、Milli-Q Intergral超纯水系统 美国Millipore公司;PinAAcle900T火焰原子光谱 美国PerkinElmer公司;DYY-6D电泳仪北京市六一仪器厂;ChemiDoc MP化学发光凝胶成像系统美国伯乐公司。

1.3 方法

1.3.1 实验分组及前处理

减盐腌制组中盐分质量分数为2.5%(30% KCl+70% NaCl),水分质量分数为30%,氯化钠腌制组盐分质量分数为2.5%(NaCl质量分数≥99.1%),水分质量分数为30%。以上均以鸭腿质量计。

根据上述分组要求,将质量相近的鸭腿(180 g左右)解冻,控水10 min,在鸭腿两面各放两层滤纸,吸水2 min后,用刀修整鸭腿肉,然后将鸭腿肉和腌制配料一起加入真空滚揉机内滚揉腌制。将滚揉机放置于冷藏室,温度为5 ℃左右,滚揉按照一特定周期进行,先滚揉腌制10 min,接着停止滚揉,放置20 min,滚揉机转动速率20 r/min,真空度为45 kPa。工厂实际生产腌制时间为4 h,本实验在4 h后继续腌制是为了获取腌制平衡点,分别在上述条件下滚揉腌制0、1、2、3、4、6、9、12、16、20 h,并在腌制结束后立刻取出备测。将去皮鸭腿肌肉斩拌混匀后取样测定水分质量分数、钠含量、钾含量并进行十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(sodium dodecyl sulfate-polyacrylamide gel electrophoresis,SDS-PAGE)。

1.3.2 鸭腿质量的测定

腌制后鸭腿肉静置20 min,然后用上下各两层滤纸包住鸭腿,吸水2 min,再用电子天平称质量。

1.3.3 水分质量分数的测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》测定水分质量分数。

1.3.4 钠、钾含量的测定

参照GB 5009.91—2017《食品安全国家标准 食品中钾、钠的测定》测定钠、钾含量。选取钠、钾标准溶液质量浓度范围均为0、0.2、0.4、0.6、0.8、1.0 mg/mL,分别制作钠、钾的标准溶液,得出各自标准曲线,用火焰原子吸收光谱法测定滚揉腌制不同时间后样品中的钾、钠含量。

1.3.5 鸭腿肉总质量变化量、水分质量分数变化量和盐分含量变化量的计算

分别按公式(1)~(3)[18]计算鸭腿肉总质量变化量(ΔMt0)、水分质量分数变化量(ΔMts)和盐分含量变化量(ΔMtw)。

1.3.6 SDS-PAGE分析

缓冲液的配制:缓冲液I(0.1 mol/L Tris-HCl缓冲液):称取Tris 24.2 g,NaN310 g,放入2 000 mL蒸馏水中,使用浓盐酸调至pH 7.4,溶解完全后4 ℃保存。缓冲液II(0.1 mol/L Tris-HCl缓冲液,含0.6 mol/L KCl):称取Tris 12.1 g、NaN35 g、KCl 44.7 g,加1 000 mL蒸馏水溶解,缓慢加入浓盐酸调至pH 7.4,4 ℃保存。

蛋白提取:借鉴Toldrá等[24]的提取过程并稍作改动,提取肌浆蛋白和肌原纤维蛋白。取鸭腿肉5 g(精确到0.001 g)加入10 倍体积的缓冲液I,用匀浆机在80 000 r/min下匀浆30 s,停止1 min,重复两次,然后进行离心(5 000 r/min、20 min),所得上清液即为肌浆蛋白提取液。将离心后的沉淀用10 倍体积缓冲液I冲洗3 次,第3次经纱布过滤,所得沉淀置于3 倍体积缓冲液II中静置过夜,最后离心(5 000 r/min、30 min)取上清液即为肌原纤维蛋白溶液。此过程均在4 ℃下进行。

电泳分析:使用Laemmli[25]建立的不连续电泳体系,对腌制不同时间后的肉样进行电泳分析,其中分离胶质量分数为10%,浓缩胶质量分数为5%。取80 µL提取的样品与8 µL上样缓冲液混合均匀,沸水浴中煮5 min,样品上样量为15 μL,电泳结束后,用固定液固定,再采用考马斯亮蓝R-250染色3 h,脱色后用凝胶成像及分析系统采集图像。

1.4 数据处理与分析

实验数据使用Microsoft Excel软件进行处理与分析。

2 结果与分析

2.1 添加不同食盐腌制对鸭腿质量、水分质量分数、盐分含量变化的影响

滚揉期间鸭腿肉和腌制液之间的物质交换主要是水分的迁移和食盐的扩散。另外,微量的脂肪及蛋白质也会溶解,可忽略不计[26]。因此,鸭腿肉的质量变化量可以近似等于它的盐分含量变化量和水分质量分数变化量之和。

图1 滚揉腌制过程中鸭腿肉的总质量变化量Fig. 1 Change in mass of duck thigh meat during tumbling salting

由图1可知,鸭腿肉在滚揉腌制过程质量的变化影响出品率。在氯化钠腌制组和减盐腌制组中,滚揉腌制后鸭腿肉的质量变化量都随着真空滚揉腌制的进行而持续增大;一方面是由于滚揉过程中,鸭腿肉与腌制桶不断地碰撞、摩擦,使肌纤维之间距离增大,促进了腌制液渗透作用;另一方面是由于腌制液中的食盐含量较低,使鸭腿肉持水力增强,提高了腌制过程出品率[27],且腌制液中的食盐也扩散到肉中,使鸭腿肉质量变化量增加。氯化钠食盐腌制组和减盐腌制组在相同腌制时间下的鸭腿肉质量变化量差异并不明显。

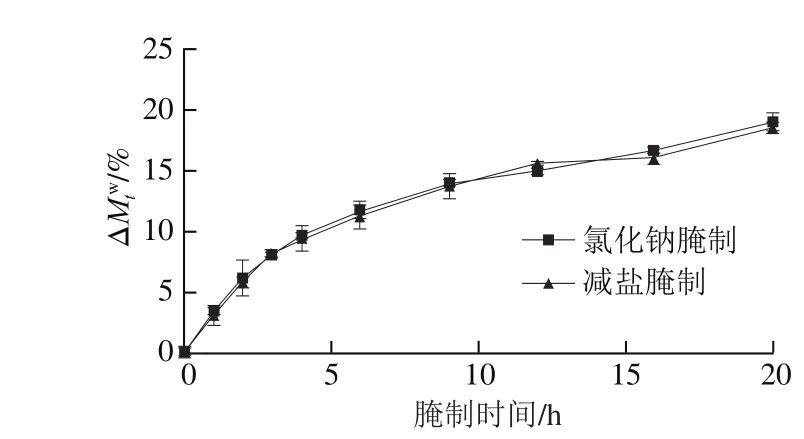

图2 滚揉腌制过程中鸭腿肉的水分质量分数变化量Fig. 2 Change in water content of duck thigh meat during tumbling salting

由图2可知,随着腌制的进行,氯化钠腌制组和减盐腌制组中鸭腿肉的水分质量分数变化量都在不断升高。在0~4 h内,两组鸭腿肉的水分质量分数变化量增长较快;4 h之后,两组鸭腿肉的水分质量分数变化量增长趋势较之前明显趋于平缓;水分质量分数变化量不断增加可能与肌原纤维蛋白的变化有关,由于腌制液中盐含量较低,导致肌原纤维蛋白部分溶解,肌肉膨胀,溶液中的水分不断渗透到鸭腿中[28]。在整个腌制阶段,氯化钠腌制组和减盐腌制组相比,鸭腿肉水分质量分数变化量趋势相近,并没有产生明显差异,这说明,在氯化钠腌制组和减盐腌制组中,腌制系统形成的传质驱动力差异不明显,故其水分质量分数变化量差异也不明显。

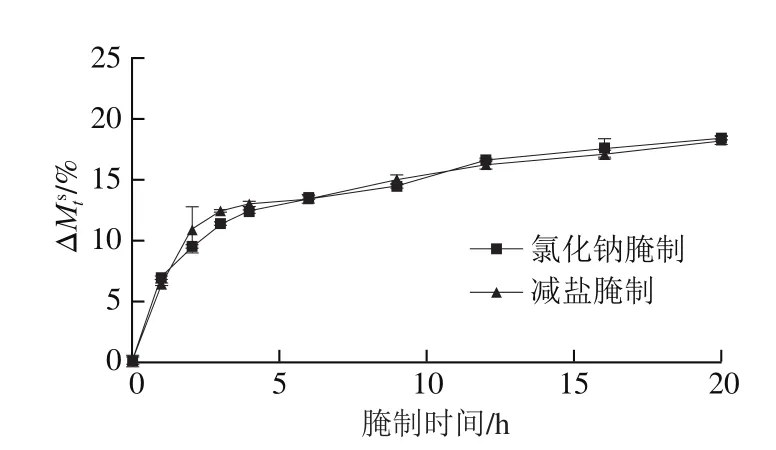

图3 滚揉腌制过程中鸭腿肉的盐分含量变化量Fig. 3 Change in salt content of duck thigh meat during tumbling salting

从图3可以看出,在用氯化钠腌制和减盐腌制这两组腌制过程中,鸭腿肉中的盐分含量变化量都是随着腌制时间的延长而不断升高的,且两组盐分含量变化量在0~4 h间增长较快,4 h之后增长趋势逐渐平缓;卤肉制品工厂实际生产时滚揉腌制时间也为4 h左右。Barat等[17]研究得出,湿腌过程中,相较于Na+,K+扩散得更快,可能的原因是与Na+相比,K+电荷密度更低,这导致了K+和肉蛋白质之间的静电相互作用较小,更容易扩散;Bampi等[28]研究也得出在较高盐浓度下,K+扩散速率比Na+快的结论,但在本实验中,减盐组与氯化钠食盐组腌制过程中鸭腿肉中盐分含量变化量相近,这种差异可能是因为腌制过程所使用食盐质量浓度较低所致,在较低食盐质量浓度下,K+扩散速率与Na+扩散速率相比没有明显差异。

图4 水分和盐分含量变化量之和与质量变化量的回归曲线Fig. 4 Regression curve of Δagainst Δ + Δ

由图4可以看出,以水分和盐分变化量之和为纵坐标,质量变化量为横坐标,无论是氯化钠腌制还是减盐腌制,其数据点都分布在斜率k=1附近,这也说明了鸭腿真空滚揉腌制过程中水分和盐分变化量之和与质量变化量近似相等,数据点大多分布在k=1以上,是因为在滚揉腌制过程中有少量蛋白质和脂肪分解,进入腌制液中。

长期以来,传统图书呈现给读者的是把分割成一页页的纸张装订成册的形态,是基于页面边界空间的特定主题论证,是典型的长形式作品。即使是传统的电子书,也仅仅是纸质图书的电子化呈现方式而已,依然属于长形式的作品。长形式图书与目前出现的网形式的图书有着不同的价值呈现与体验。

2.2 运用预测模型描述滚揉腌制时的鸭腿肉变化

鸭腿肉在滚揉腌制期间质量的变化和腌制时间是有一定关系的。两者间的这种关系可根据公式(4)[18]进行计算。公式(4)表示的是在鸭腿肉腌制期间其质量以时间为自变量而变化的数学预测模型,在此公式中假定在腌制期间鸭腿肉的质量变化与时间的平方根有关。

式中:k2为斜率;k1为截距参数。

从表1中可以看出,在氯化钠腌制组和减盐腌制组中,鸭腿肉的质量变化量、水分质量分数变化量以及盐分含量变化量均与腌制时间的平方根(t0.5)具有较好的线性关系(R2均较大),图5显示了滚揉腌制过程鸭腿肉的质量变化量与腌制时间平方根的线性关系。公式(4)的斜率k2与鸭腿肉质量、水分质量分数、盐分含量变化量有关,因氯化钠腌制组和减盐腌制组食盐含量一致,其他腌制条件也相同,故k2大小均较为相近。k1称为截距参数,它主要与腌制初期阶段的食盐含量梯度、水分质量分数梯度关系较大,两腌制组相比差异较小。

图5 鸭腿肉总质量变化量与腌制时间的平方根(t0.5)的回归关系曲线Fig. 5 Regression curve of Δ against t0.5

表1 鸭腿肉的质量、水分和盐分含量变化量的动力学参数Table 1 Kinetic parameters of

表1 鸭腿肉的质量、水分和盐分含量变化量的动力学参数Table 1 Kinetic parameters of

变量 组别 k1 k2 R2 ΔMt0 氯化钠腌制 0.126 4 4.647 8 0.978 5减盐腌制 0.510 2 4.531 1 0.968 2 ΔMtw 氯化钠腌制 -0.540 5 4.171 7 0.979 6减盐腌制 -0.800 6 4.208 3 0.967 8 ΔMts 氯化钠腌制 -0.474 1 0.309 0 0.960 1减盐腌制 -0.376 6 0.280 3 0.890 6

2.3 表观扩散系数De的计算

蛋白质状态主要与鸭腿肉水相中的盐分质量分数(Zs)有关,其计算如式(5)所示。在腌制时由于鸭腿肉水分含量和盐分含量的变化导致鸭肉的肌肉特性发生改变。

式中:Xw是鸭腿肉的水分质量分数/%;Xs是鸭腿肉的盐分质量分数/%。

Barat等[17]在其研究中表明:当肉类在盐水中腌制达到平衡时,肉类水相中的盐分质量分数()和腌制液中的盐分质量分数非常接近。腌制后测定肉样的盐分质量分数和水分质量分数,通过计算可以得到Zs和ys,用腌制不同时间后计算得到的Zs与腌制平衡的理论值相比较,当近似相等时,就说明此时达到了腌制平衡,腌制平衡理论值计算如公式(6)所示。

根据实验所测数据,借助菲克第二定律中的一个半无限平板公式(式(7))[25],可得到鸭腿肉滚揉腌制过程的有效扩散系数。公式(7)中的截距K用来描述腌制起始时的状况。是腌制时鸭腿肉的水相和腌制液之间的传质驱动力;分别是滚揉腌制时鸭腿肉的水相在腌制的t、0时刻和平衡时的盐分质量分数/%;yts是滚揉腌制液在腌制t时刻的盐分质量分数/%;De是有效扩散系数/(m2/s),用来描述扩散的速率,li是鸭腿肌肉厚度,约为2 cm。

由表2可知,氯化钠腌制组和减盐腌制组中的De分别为4.432×10-8m2/s和4.462×10-8m2/s。可以看出氯化钠腌制组和减盐腌制组的De较为接近,即减盐腌制与氯化钠腌制相比,传递速率并无明显差异;湿腌传质动力学有效扩散系数大都介于10-9~10-11m2/s之间,小于本实验所得扩散系数,可能是因为真空滚揉腌制促进了传质过程的进行,比湿腌效率高。目前传质动力学有关研究中,吴师师等[22]使用不同压力腌制牛肉,得到腌制牛肉的扩散系数介于2.169×10-8~4.893×10-8m2/s之间。

表2 不同食盐腌制的动力学参数值Table 2 Kinetic parameters of 100% sodium salting and reduced sodium salting

2.4 SDS-PAGE分析结果

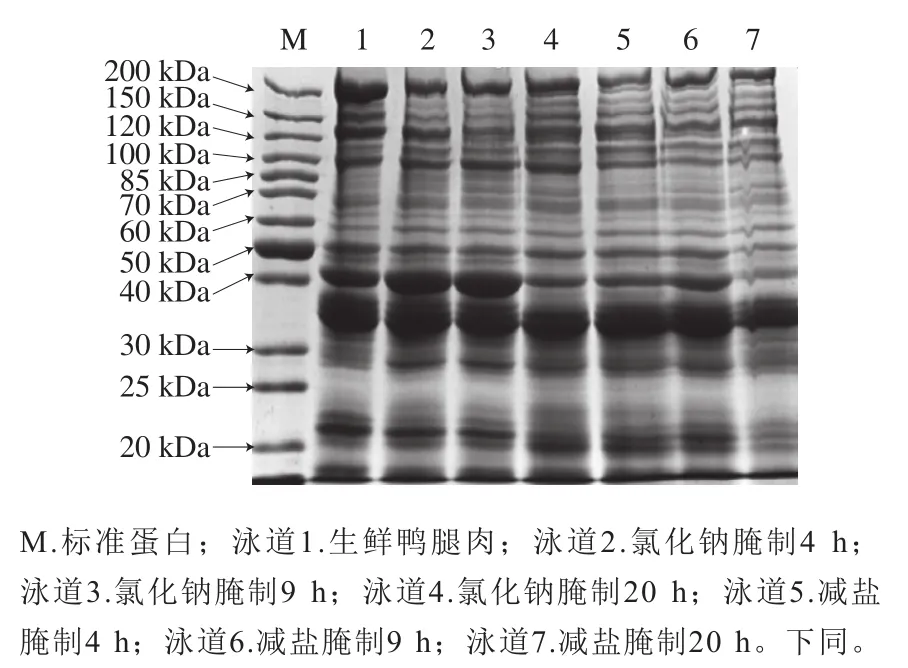

2.4.1 鸭腿肉的肌原纤维蛋白质SDS-PAGE图谱

图6 鸭腿肉的肌原纤维蛋白质SDS-PAGE图谱Fig. 6 SDS-PAGE of myofibrillar proteins in 100% sodium cured and reduced-sodium cured duck thigh meat

由图6可知,与生鲜鸭腿肉相比,无论是减盐腌制后还是氯化钠腌制后,200 kDa肌球蛋白重链条带宽度都变小;随着腌制时间的延长,45 kDa的肌动蛋白条带宽度都逐渐变小,18~25 kDa之间的条带略微增多,说明在腌制过程中鸭腿肉肌球蛋白重链断裂使蛋白质降解、分子质量减小;随着滚揉腌制的进行,食盐不断地渗入鸭腿肉,使其肌肉中的盐溶性蛋白渗出、溶酶体膜破裂,释放出蛋白酶,从而加速蛋白质的降解[29]。经食盐腌制后,200 kDa和45 kDa的条带发生降解,这与苏燕[30]研究结果一致,减盐腌制组200 kDa和45 kDa的条带降解强于氯化钠食盐腌制组。减盐腌制和氯化钠食盐腌制对比,随着腌制时间的延长,肌原纤维蛋白都在不断降解。

2.4.2 鸭腿肉肌浆蛋白的SDS-PAGE图谱

图7 鸭腿肉肌浆蛋白的SDS-PAGE图谱Fig. 7 SDS-PAGE of sarcoplasmic protein in 100% sodium cured and reduced-sodium cured duck thigh meat

由图7可知,与生鲜鸭腿肉相比,随腌制时间延长,氯化钠腌制和减盐腌制的鸭腿肉在15~19 kDa之间的蛋白条带增加,36 kDa处的蛋白条带灰度逐渐变深。这可能是随着滚揉腌制的进行,104 kDa处条带降解导致的。减盐腌制组15 kDa的条带降解强于氯化钠食盐腌制组。经减盐腌制和氯化钠食盐腌制后,对比其凝胶电泳结果,随着腌制时间的延长,肌浆蛋白都在不断降解。

3 结 论

随着腌制时间的延长,鸭腿肉质量、水分质量分数和盐分含量一直处于不断增长的趋势;且前4 h总质量变化量、水分质量分数变化量以及盐分含量变化量增长较快,在腌制4 h后,增长趋势都明显变缓,说明鸭腿真空滚揉腌制前4 h效率较高,较适宜实际生产。