美标转向架构架强度试验方法研究

孙晖东, 李志永, 张佳宇, 李 超, 李作良

(中车唐山机车车辆有限公司 技术研究中心, 河北唐山 063035)

中车唐山公司近年来中标了美国费城双层客车项目和加拿大蒙特利尔双层客车项目,并投标美国新泽西双层动车组项目。由于没有成熟的北美运营业绩,所有项目转向架均为当地采购。2018年中车唐山公司完成了针对北美市场的双层客车新型转向架的开发。

构架是转向架重要的承载体和传力体,其强度可靠性直接决定了车辆的运行安全[1]。目前国内外轨道行业对转向架构架的强度的设计验证方法主要有:有限元分析计算、台架强度试验和线路动强度试验。有限元分析最常见的疲劳评估方法是基于名义应力的疲劳极限法和累积损伤法,兆文忠等[2]基于网格不明感的结构应力法评估焊接结构疲劳寿命,并将其定义为“新一代的评估方法”。国内外形成大量的构架台架强度试验标准对构架进行强度验证[3],比如国际铁路联盟的UIC 615-4、UIC 515-4、欧洲的EN 13749、日本的JIS E 4208、美国的APTA PR-M-RP-009-98等。美国通过长期大量的线路试验,得到的载荷谱编入美国AAR机务标准手册。国内的唐兆等[4]通过线路动应力试验,研究车辆转向架疲劳可靠性,为车辆设计提供了多种疲劳寿命分析方法和工具。王文静等[5]对高速列车转向架载荷谱进行长期跟踪试验,研究了旋轮前后构架的受力状态,为高速列车转向架构架载荷谱奠定基础。有限元分析计算的最大优势是可以大大降低设计成本,缩短研发周期。试验相对计算来说成本高、周期长,但是试验是保证产品质量必须的一环。

以中车唐山公司研制的双层动车组转向架构架为研究对象,基于美国标准规范的要求,介绍了美标转向架构架的强度台架试验验证方法。

1 转向架简介

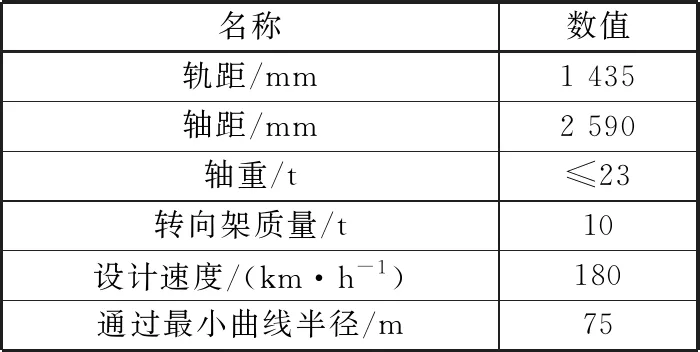

该转向架最大特点是三系悬挂,目的是保证车辆良好的曲线通过能力,最小曲线半径为75 m。最大轴重为23 t,转向架主要参数见表1。

表1 主要技术参数

构架采用箱型钢板焊接的单横梁“H”形结构,侧梁和横梁均由钢板焊接而成,钢板材质为S355J2W。侧梁上焊接有轴箱定位转臂座、踏面制动座、轮盘制动座和抗蛇行减振器座,同时提供二系悬挂支撑。横梁上焊有电机座和齿轮箱吊座,横梁中部与中心销套和压板配合,用于构架与摇枕的横向力、纵向力、起吊力的传递,构架结构如图1。

1-侧梁;2-横梁;3-齿轮箱吊座;4-电机安装座;5-抗蛇行减振器座;6-轮盘制动单元安装座;7-踏面制动单元安装座。图1 转向架构架结构

2 美标与欧标的差异分析

目前国内对于转向架构架的台架强度试验主要是采用欧标EN 13749、铁标TB/T 2368、TB/T 2637以及国际铁路联盟标准UIC 614-4、UIC 515-4,这些标准规定试验方法基本一致,其中EN 13749规定的内容最全面、应用最广,根据不同的用途区分了干线机车和客车转向架、地铁车辆转向架、轻轨车辆转向架、货车转向架等,我们可以称其为第1类标准。

美国公共交通协会标准APTA PR-M-RP-009-98,以及双层通勤车标书技术规范都对新造客车转向架构架强度试验的方式和评估方法进行了规范,我们可以把这些标准或规范称为第2类标准。下面介绍一下这两大类构架试验标准主要内容的差异。

2.1 试验载荷差异分析

为了更好的对两类标准的载荷规定进行对比,现将试验载荷按照静强度超常试验载荷、静强度运营载荷和疲劳强度试验载荷分别列于表2中。

表2 试验载荷差异

续表2

2.2 试验评估方法差异分析

静强度试验和疲劳强度试验的评估方法差异列于表3中。

2.3 其他主要差异

两类标准的其他主要差异列于表4中。

表3 试验评估方法差异

表4 其他主要差异

3 本构架试验方法

3.1 试验载荷

构架静强度试验的超常载荷和运营载荷的确定方法见表2,其具体数值见表5。

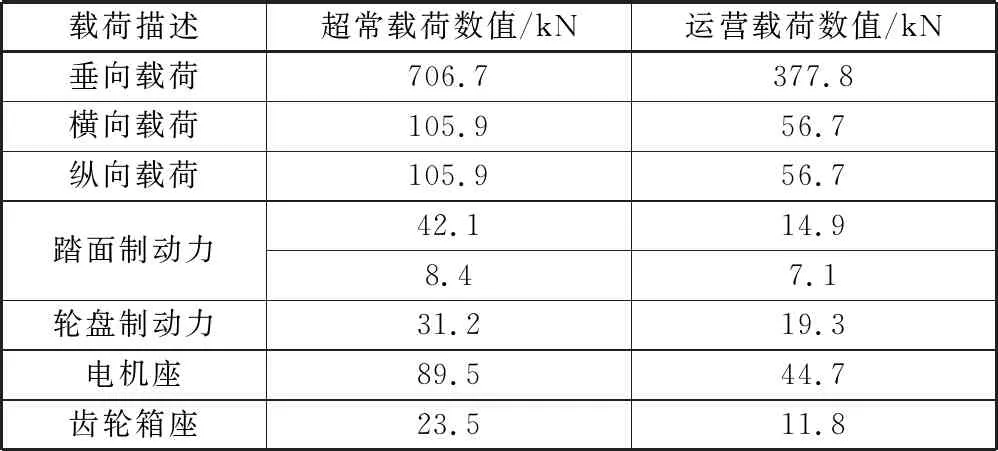

表5 超常和运营载荷

疲劳强度试验垂向载荷的变化范围为50%车体自重到55%AW3,其数值大小为241.9~377.8 kN,其他载荷的数值大小与表5的数值相同。

图2显示了主要疲劳载荷(垂向、横向和纵向载荷)的组合加载方式,由8种载荷工况循环加载以模拟构架在实际中的不同的组合受力状态。图2中深色圈表示垂向载荷较大的一侧,浅色圈表示垂向载荷较小的一侧。

3.2 试验过程

超常载荷的静强度试验时,每个载荷工况只进行一次试验。运营载荷的静强度试验时,每个载荷工况加载不少于4步直至加到最大载荷,然后卸载,以验证应力与载荷的线性关系,并重复进行两次试验。

依据美标APTA PR-M-RP-009-98的要求,并且为了更充分的验证试验构架的疲劳强度性能,本构架计划完成1 400万次疲劳试验。

疲劳试验分3个阶段进行:

①第1阶段动载荷循环次数为1 000万次,载荷大小主要依据表2确定。

②第2阶段动载荷循环次数为200万次,载荷增加10%。

③第3阶段动载荷循环次数为200万次,载荷增加20%。

图2 主要疲劳载荷加载示意图

3.3 试验工装

对于构架的强度试验来说,由于将悬挂系统全部由刚性工装替代,工装模拟轮对与构架的作用方式和自由度,因此更加接近真实的试验工装显得尤为重要。从转向架的实际结构来看,构架一系弹簧座承受垂向载荷,定位转臂座承受横向和纵向载荷。为了让构架力的传递更符合实际情况,设计的工装将垂向支撑杆和假车轴分开,由假车轴和定位转臂工装组合来传递横向和纵向力,由垂向支撑传递垂向力,垂向支撑杆本身的水平刚度有限,基本不会承担水平力,见图3。施加的载荷通过作动器和工装作用于出现这些载荷的确切位置。

图3 试验构架约束状态

3.4 试验结果

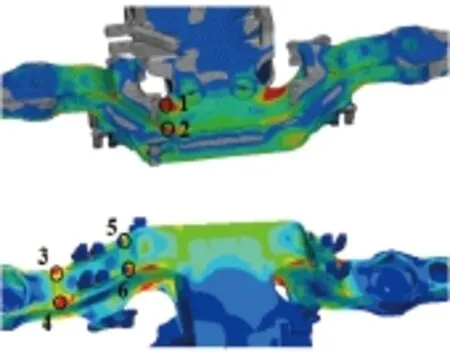

有限元计算和试验结果均表明,构架侧梁上盖板折弯处、定位转臂座与侧梁下盖板焊缝处为应力高应力区域,是构架最为薄弱的区域,限于篇幅,文中将重点介绍这些区域的应力情况。这些区域的三向应变片布置位置与编号见图4。

图4 高应力区域的应变片布置与编号

3.4.1超常载荷的静强度试验结果

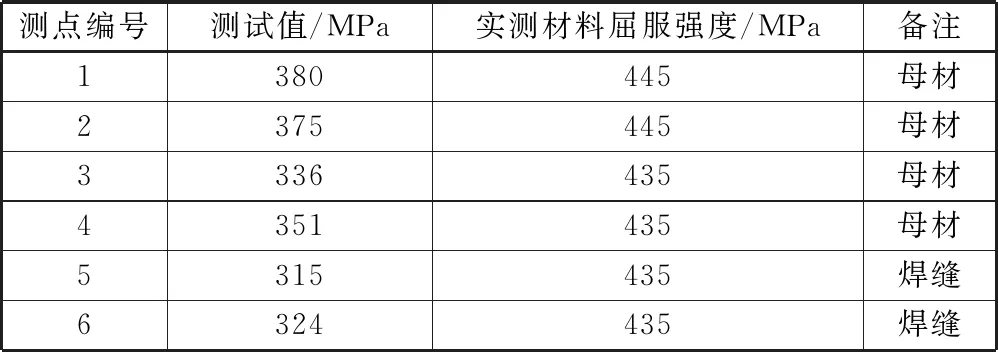

按照表5所述,所有测点的Von-Mises应力值不能超过材料屈服强度值,各测点的应力值见表6。

3.4.2运营载荷的静强度试验结果

按照表5所述,母材测点的Von-Mises应力值不能超过屈服强度值的55%,焊缝测点的Von-Mises应力值不能超过AWS D1.1 Part B规定的数值。根据AWS D1.1 Part B对CJP(接头完全熔透)坡口焊缝的规定,垂直于焊缝的拉/压应力的评估与母材评估方法相同,平行于焊缝的拉/压应力不进行考核,有效面积的剪应力不超过填充材料拉伸强度值的0.3倍。实际焊材的最小拉伸强度值为500 MPa,剪应力许用值为150 MPa,见表7。

表6 测点应力值

表7 测点应力值

3.4.3疲劳试验结果

按照表5所述,母材测点应力变化范围不能超过Goodman疲劳极限范围,疲劳极限图的制定依据标书规范的要求进行,见图5,再根据实际材料的性能制定Goodman疲劳极限图并进行各个测点的评估,见图6。

图5 疲劳极限图的制定方法

焊缝测点的应力变化范围不能超过AWS D1.1 Table 2.5中的临界疲劳应力范围值FTH。根据AWS D1.1的规定,结合实际构架的材质和焊接情况,焊缝测点位置疲劳应力范围采用B类型,FTH值为110 MPa,测点的数值见表8。

图6 实际材料的疲劳极限法的评估

表8 测点应力变化值

由图6和表8可知,这些测点的应力变化均非常接近许用值,是疲劳试验过程重点监测部位。疲劳试验过程中每200万次进行一次在线探伤,在1 400万次疲劳试验后,拆除所有工装,对构架表面进行全面探伤,也未发现任何形式的裂纹。

4 结 论

美标和欧标对于转向架构架的强度试验方法有所差异,通过对美标转向架构架强度试验方法的研究,并应用于三系悬挂转向架构架强度试验中,试验结果表明,该构架的静强度满足要求,疲劳试验也顺利通过1 400 万次的试验验证,为转向架安全可靠运行提供了重要的保证。同时,对类似项目的转向架强度试验方案具有重要的参考价值。