CR200J动力集中电动车组(短编)制动计算与试验验证

孙新海, 金 哲, 郭彦峰

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

CR200J动力集中电动车组实现了列车的双端操纵,大幅减少了调车和折返作业时间,可有利提升铁路运输组织效率,提高列车的利用率,加快普速铁路的捷运化升级。CR200J动力集中电动车组的空气制动系统沿用了自动制动机的控制模式,与既有机车、客车制动系统兼容,技术经济性良好。其空气制动的控制模式与现有机客列车的空气制动原理基本相同,即以列车管压力变化来控制自动制动机的动作实现动车组的制动与缓解,也就是通常所说的纯空气制动。空气制动过程中由基础装置将巨大的运行动能通过摩擦方式转化成热能,并在很短时间内消散到大气中,实现列车的调速和停车。动力车的停放制动采用带停放制动的制动夹钳单元实现,拖车和控制车的停放制动通过车辆手制动机进行人力施加。

1 技术要求

1.1 编组形式

电动车(短编)编组:1MC+3T+1Tb+3T+1TC,参见图1所示。

其中:MC为带司机室的动力车;T为普通拖车;Tb为带餐吧的拖车;TC为带司机室的拖车,即控制车。

图1 CR200J动力集中电动车(短编)编组示意图

1.2 制动距离

电动车组应能够保证超过定员载荷30%工况时,在平直道上空气制动紧急制动距离满足《铁路技术管理规程》的规定限值。

即:制动初速度160 km/h时,S≤1 400 m[1];制动初速度120 km/h时,S≤800 m。

1.3 停放制动[1]

(1)动力车停放制动应能保证本车在30‰坡道上安全停放;

(2)拖车和控制车手制动应能保证本车定员载荷下在12‰坡道上安全停放;

(3)动力车的停放制动、拖车和控制车的手制动共同作用时,应保证动车组在定员载荷下12‰坡道无动力停放要求的规定。

2 车辆基本信息

2.1 动力车

(1)车轮直径(新轮)/mm 1 250

(2)轴重(设计标称值)/t 19.5

(3)车轴数量: 4

(4)紧急制动制动缸风压/kPa 450

2.2 拖车和控制车

(1)车轮直径(新轮)/mm 915

(2)轴重(设计标称值)/t 16.5

(3)车轴数量 4

(4)紧急制动制动缸风压/kPa 420

3 基础制动配置

3.1 动力车

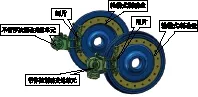

动力车基础制动装置采用轮装式盘形制动装置,主要包括轮装制动盘、制动夹钳单元和闸片等,参见图2所示。制动夹钳单元采用3点吊挂方式,根据功能可分为带停放制动夹钳单元和不带停放制动夹钳单元两种。每辆动力车配置8套盘形制动装置,其中每轴配置1套带停放制动夹钳单元。

图2 动力车盘形制动装置组成

基本参数:

(1)制动盘有效摩擦半径/mm 460

(2)制动夹钳杠杆制动倍率 2.0

(3)制动缸有效直径/mm 254

(4)停放制动闸片托输出力/kN ≥35

(5)闸片标准平均摩擦系数

120 km/h制动初速度 0.36

160 km/h制动初速度 0.35

(6)静摩擦系数 ≥0.35

3.2 拖车和控制车

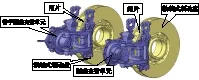

拖车和控制车基础制动装置采用相同的轴装式盘形制动装置,主要包括轴装制动盘、制动夹钳单元和闸片等,参见图3所示。制动夹钳单元采用3点吊挂方式,根据功能可分为带手制动夹钳单元和不带手制动夹钳单元两种。每辆拖车和控制车均配置8套盘形制动装置,其中每辆车配置1套带手制动夹钳单元。

图3 拖车和控制车盘形制动装置组成

基本参数:

(1)制动盘有效摩擦半径/mm 247

(2)制动夹钳杠杆制动倍率 3.38

(3)制动缸有效直径/mm 203

(4)手制动夹钳闸片托输出力/kN ≥63

(5)闸片标准平均摩擦系数

120 km/h制动初速度 0.36

160 km/h制动初速度 0.36

(6)静摩擦系数 ≥0.35

4 制动计算

4.1 参考依据

依据TB/T 1407-1998《列车牵引计算规程》、TJ/JW 055-2014《交流传动机车粉末冶金闸片暂行技术条件》、TJ/CL561-2018《铁路客车粉末冶金闸片暂行技术条件》和主机厂提供的动力车、拖车和控制车的车辆信息(包括质量和运行阻力等)。

4.2 列车模型

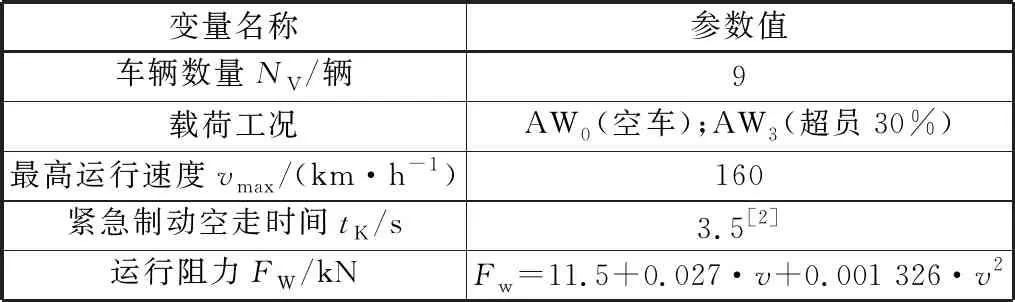

列车模型见表1。

表1 列车模型

4.3 车辆模型

4.3.1车轮与载荷模型

车轮与载荷模型见表2。

表2 车轮与载荷模型

4.3.2制动夹钳单元模型

制动夹钳单元模型见表3。

表3 制动夹钳单元模型

4.3.3摩擦副模型

摩擦副模型见表4。

表4 摩擦副模型

4.4 紧急制动计算

4.4.1制动力

制动力计算见式(1)。

(1)

式中,FB_AW_j为不同载荷下的每辆车制动力,kN;(j=0,3)。

制动初速度120km/h工况时,动车组制动力曲线见图4所示;制动初速度160 km/h工况时,动车组制动力曲线参见图5所示。

图4 制动力变化曲线(初速度=120 km/h)

图5 制动力变化曲线(初速度=160 km/h)

4.4.2制动减速度

制动减速度计算见式(2)。

aB_AW_j=FB_AW_j/(MAW_j+MAW_0·Jz)

(2)

式中,aB_AW_j为不同载荷下的制动减速度,m/s2;MAW_j为载荷质量,t。

制动初速度120 km/h工况时,动车组减速度曲线见图6所示;制动初速度160 km/h工况时,动车组减速度曲线见图7所示。

图6 减速度曲线(初速度=120 km/h)

4.4.3制动距离与平均减速度

(1)制动距离

制动距离计算见式(3),制动距离计算结果参见表5。

图7 减速度曲线(初速度=160 km/h)

(3)

式中,SZ_AW_j为不同载荷下的制动距离,m;

vk为离散化速度,km/h;

k为离散点编号;

Ns为离散点数量,个;

v0为制动初速度,km/h。

(2)平均减速度

平均减速度计算见式(4),平均减速度计算结果参见表5。

(4)

式中,aBa_AW_j为不同载荷下的平均减速度,m/s2。

表5 不同初速度下的制动距离与平均减速度

4.5 停放制动计算

动力车和拖车(包括控制车)停放制动的技术指标要求不同,停放制动的装置和施加方式也不一样,按车种分别进行停放制动计算。拖车(包括控制车)按照最大设计轴重(16.5 t)进行停放制动计算。

4.5.1坡道要求

停放制动坡道要求见表6。

表6 停放制动坡道要求

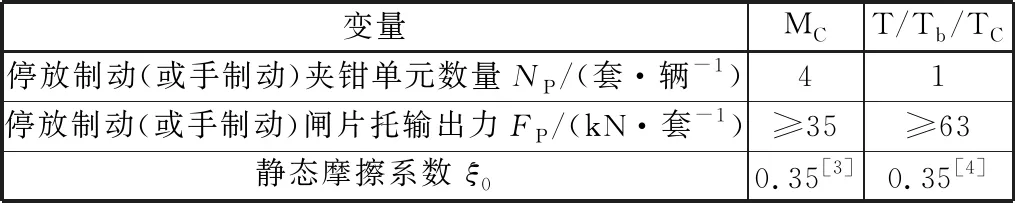

4.5.2基本配置

停放制动基本配置见表7。

表7 停放制动基本配置参数

4.5.3停放制动力

停放制动力计算见式(5),停放制动力计算结果见表8。

(5)

表8 停放制动力

4.5.4坡道下滑力

动力车和拖车(包括控制车)坡道下滑力计算见式(6)和式(7),坡道下滑力计算结果见表9。

Ft_R_AW_0=MAW_0·9.8·sinip_AW_0

(6)

和

Ft_R_AW_3=MAW_3·9.8·sinip_AW_3

(7)

表9 车辆坡道下滑力

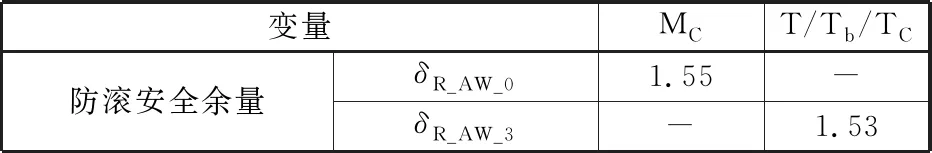

4.5.5坡道防滚安全余量

动力车和拖车(包括控制车)坡道防滚安全余量计算见式(8)和式(9),坡道防滚安全余量计算结果见表10。

δR_AW_0=MAW_0=FPB/Ft_R_AW_0

(8)

和

δR_AW_3=MAW_0=FPB/Ft_R_AW_3

(9)

表10 坡道防滚安全余量

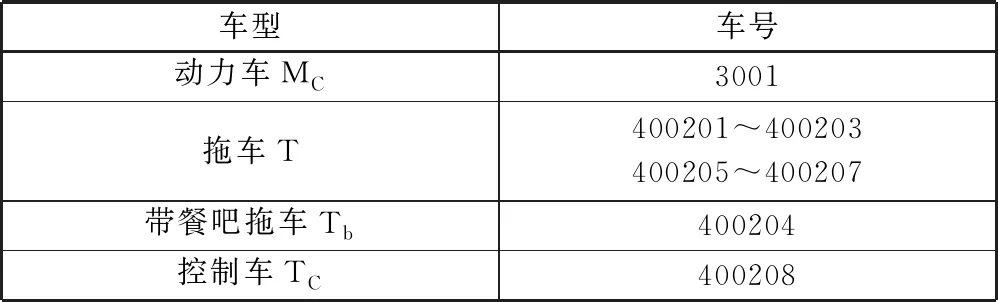

5 试验验证

5.1 紧急制动试验

2017年10月22日在中国铁道科学研究院集团有限公司国家铁道试验中心进行了由中车大连机车车辆有限公司和中车南京浦镇车辆有限公司联合制造的CR200J动力集中电动车组(短编)样车的制动运行试验。

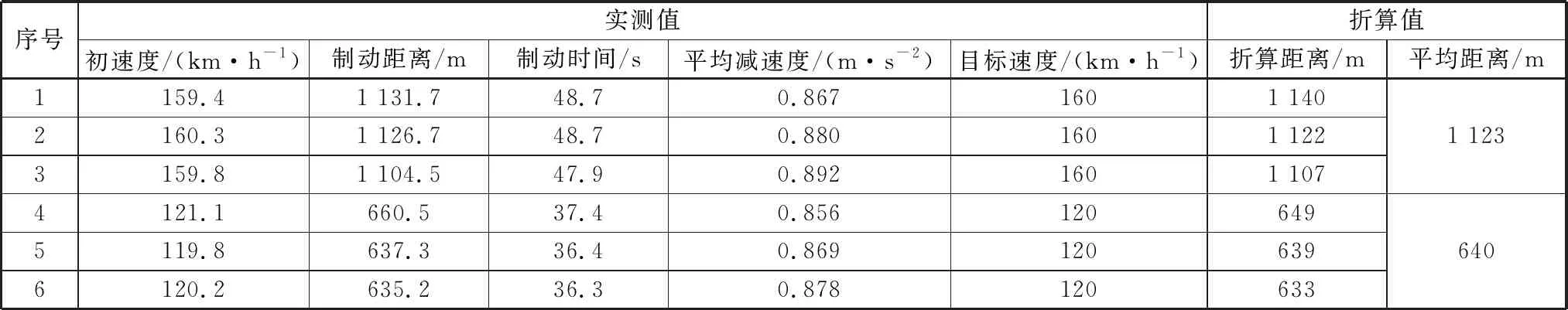

参试电动车组编组信息见表11所示。纯空气紧急制动试验结果见表12和表13。

表11 参试电动车组编组信息

表12 纯空气紧急制动试验结果(动力车控制)

表13 纯空气紧急制动试验结果(控制车控制)

5.2 停放制动试验

动力车3001带停放制动夹钳单元闸片托输出力、控制车400208手制动机制动手柄输入300 N带手制动夹钳单元闸片托输出力测试结果见表14。

使用全车停放制动(手制动)闸片托输出力按计算式(10)进行计算,闸片静态系数按照最小值0.35选取、控制车总质量按照最大值66 t(轴重16.5 t)选取,得出动力车和控制车实算最小停放坡度和最小防滚安全余量值,计算结果见表15。

表14 停放制动(手制动)闸片托输出力实测结果

(10)

式中,iP为车辆载荷下实算停放坡度,‰;

FP_Q为全车停放制动(手制动)闸片托输出力,kN;

MAW_j为车辆总质量,kN,(j=0,3);

g为重力加速度,9.81 m/s2。

表15 动力车和控制车实算停放制动结果

6 结 论

通过制动设计计算和实车试验验证,表明CR200J动力集中电动车组(短编)的基础制动配置合理,并得出如下结论:

(1)电动车组超过定员载荷30%,初速度为120 km/h时的紧急制动距离设计计算值为689m,经运行试验实测纯空气紧急制动距离分别为677 m(动力车控制)和640 m(控制车控制),设计计算值与试验实测值相符,满足《铁路技术管理规程》的S≤800 m规定限值,并留有一定的距离安全余量;

(2)电动车组超过定员载荷30%,初速度为160 km/h时的紧急制动距离设计计算值为1 162 m,经运行试验实测纯空气紧急制动距离分别为1 113 m(动力车控制)和1 123 m(控制车控制),设计计算值与试验实测值相符,满足《铁路技术管理规程》的S≤1 400 m规定限值,并留有一定的距离安全余量;

(3)动力车停放制动力在30‰坡道上的防滚安全余量设计最小计算值为1.55,经实车测试防滚安全余量最小值为1.693,均满足TJ/CL534-2017《时速160 km动力集中电动车组暂行技术条件》中关于动力车停放制动施加时,应能保证动力车在30‰坡道上安全停放的规定要求;

(4)拖车和控制车手制动力在12‰坡道上的防滚安全余量设计最小计算值为1.53,经控制车实车测试防滚安全余量最小值为1.829,满足TJ/CL534-2017《时速160公里动力集中电动车组暂行技术条件》中关于拖车和控制车手制动机输入力300 N时,应保证在定员载荷下停放在12‰的坡道上不溜逸的规定要求;

(5)动力车的停放制动、拖车和控制车的手制动共同作用时,可以满足TJ/CL534-2017《时速160公里动力集中电动车组暂行技术条件》中应保证动车组在定员载荷下12‰坡道无动力停放要求的规定。