110 kV电缆终端缺陷导致XLPE绝缘变色的性能分析

于是乎, 余欣, 聂章翔,王朋,王锐,杨贤

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

电缆附件是整条电缆线路的薄弱环节,据统计,90%的电缆故障事件都是由附件或终端原因造成[1]。电力电缆终端作为连接电缆本体和其他电力设备用途而被安装在电缆线路末端,由于设备结构较为复杂,可能因为施工工艺、结构设计、运行故障等因素出现异常发热的情况[2],在此运行工况下造成高压电缆终端故障率逐年增加[3];因此,对高压电缆终端故障原因进行分析有利于提高电缆线路可靠性、改进施工方案、降低故障率。

交联聚乙烯(cross-linked polyethylene,XLPE)是目前中、高压电力电缆主要使用的一种绝缘材料,具有交联的立体网状结构,作为主绝缘体可以使电缆的长期使用温度提高至90 ℃,在极端情况下可以短时间承受130 ℃的温度[4]。实际生产运行过程中,电力电缆不可避免地经受大负荷、故障电流冲击以及外部环境高低温等作用,使得电力电缆绝缘逐渐劣化[5-6]。电缆终端长时间处于高温下会加速电缆绝缘老化,导致绝缘变色或碳化,从而降低绝缘性能和使用寿命[7-8]。目前国内外主要针对实验室制备的绝缘材料在温度、电场等因素作用下的破坏机理和绝缘性能进行研究[3, 7, 9-11],而对现场实际运行高压电缆因施工缺陷而导致的热力学性能变化和运行故障分析较少。本文以在运110 kV电缆终端的异常高温受损XLPE为实验对象,分内层和外层与正常电缆绝缘材料进行比对。首先通过变色比对法确定老化情况,然后采用差示扫描量热(diffeiential scanning calorimeter,DSC)分析和红外光谱分析进一步探求绝缘变色的原因和故障机理,结合实际确定缺陷部位和产生原因,最后通过拉伸、热延伸等力学性能分析研究和表征了老化导致的电缆绝缘材料性能劣化。

1 样品信息与制备

2018年8月,某供电局停电更换一段110 kV线路的两边户外电缆终端头,该段电缆从支线塔户外终端至某110 kV牵引站户外终端,长1.05 km,于2012年12月10日竣工投运,运行6 a。在拆解原电缆终端头B相时发现原半导电断口下方主绝缘有部分变色甚至发黄的异常现象,如图1所示,而在另外两相终端未发现相同异常现象。对变色局部取样进行解体分析,获得电缆样品径向截面,并与同段正常电缆样品进行对比,如图2所示。故障电缆型号为FY-YJLW03-Z-64/110-1×630 mm2,电缆终端型号为YJZWC4-64/110 kV-1×630 mm2。其中电缆主绝缘材料为XLPE,可以观察到相较于正常电缆,异常电缆主绝缘整体变色,颜色明显发黄,且变色明显处电缆绝缘屏蔽层略微发粘、厚度减小。

分别取白色正常电缆和黄色异常电缆距外侧屏蔽层3 mm和距内侧屏蔽层3 mm处XLPE绝缘材料,采用XY-300刨片机切片沿电缆轴向分为外层和内层进行切片,获得厚度约1 mm样品用于后续测试,切片样品如图3所示。可以观察到轴向切面不同位置处电缆绝缘颜色不均,红色圈出位置颜色相对较深,并且都位于靠近外侧绝缘屏蔽位置。从XLPE主绝缘变色的颜色分布来看,局部靠近电缆绝缘屏蔽区域老化更为严重,其余位置变色较均匀。通过理化性能测试来表征电缆XLPE绝缘的性能的变化情况,并分析其绝缘变色原因。

图1 终端电缆主绝缘变色情况(剥除部分绝缘屏蔽层)Fig.1 Discoloration of the main insulation of terminal cable (extracting part of insulation shielding layer)

图2 电缆样品径向截面颜色对比Fig.2 Colors of radial sections of cable samples

图3 电缆样品轴向切片颜色对比Fig.3 Colors of axial slices of cable samples

2 测试分析方法

2.1 DSC分析

DSC是在程序控制温度下,测量输入到试样和参比物的热流差与温度关系的一种技术。测量曲线离开基线的位移,代表样品吸热或放热的速率;曲线中的峰或谷所包围的面积,代表热量的变化[12]。

通过DSC可测定多种热动力学参数,可以观测到试样熔点温度、熔解热、吸热峰等。本文中使用DSC822e型差式扫描量热仪,测试时保证每个样品的质量约8 mg,采用铝制坩埚,以10 ℃/min的加热速率将试样从20 ℃加热到200 ℃,保温5 min,然后以10 ℃/min的速率将试样从200 ℃降温至20 ℃,获取材料的DSC测量曲线。

2.2 红外光谱

由于分子能选择性地吸收某些波长的红外线,而引起分子中振动能级和转动能级的跃迁,通过检测红外线被吸收或反射的情况可得到物质的红外光谱,并从而反映物质中分子结构变化规律[13]。本文中采用傅里叶红外光谱仪对XLPE分子的结构和化学键变化进行分析和鉴定,测试试样的红外特征官能团。对厚度为1 mm的XLPE试样以衰减全反射扫描方式扫描30次,扫描范围为4 000~400 cm-1。

2.3 拉伸实验

拉伸实验是一种能有效反映材料的弹性、塑性和断裂3个变形阶段基本特性的方法,通过拉伸实验,可以得到材料的屈服强度、拉伸强度、断裂伸长率等力学性能参数。拉伸试验参照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,使用冲模机对XLPE切片试样进行裁切,得到中心区域尺寸为4 mm×20 mm×1.5 mm的标准哑铃样品,拉伸速率为100 mm/min,每种试样取3片进行测试,并多次测量后取平均值获得拉伸强度和断裂伸长率等参数,用于衡量样品力学性能变化程度。

2.4 热延伸实验

热延伸实验可用于测量电缆绝缘在热和负重使用下的伸长和永久变形量,以确定材料性质。实验参照GB/T 2951.11—2008《电缆和光缆绝缘和护套材料通用试验方法第11部分》,使用冲模机对XLPE切片试样进行裁切,得到中心区域尺寸为4 mm×20 mm×1.5 mm的标准哑铃样品,每种试样取3片进行测试。设置烘箱中环境温度为(200±3)℃,并保持30 min,在KTR010拉力机夹具上固定试样,试样下端配置机械应力为0.20 N/mm2的配重,放置于烘箱中央,保持15 min后读取标志线间距离。解除配重并使试样恢复5 min,之后使试样在室温下恢复、冷却,并再次测量标记线间距离。根据变形长度对放入烘箱前标记线距离的百分比计算试样的热延伸率η1和永久伸长率η2:

(1)

(2)

式中:l0为原始标记间距;l1为拉伸后标记间距;l2为冷却恢复后标记间距。

3 测试结果与分析

3.1 熔融特性测试

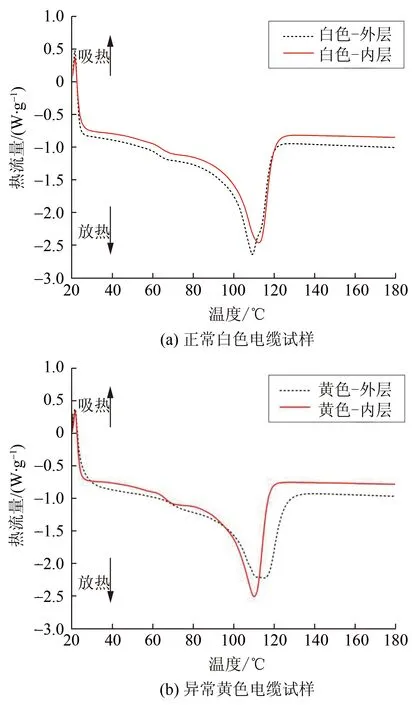

图4为不同试样的DSC熔融曲线,其中最尖锐的峰对应XLPE的熔融峰,峰位置的变化可以反映出XLPE中晶体结构的变化。从图4中可以看到2种电缆样品不同的热流速度,整个吸热熔融过程中,90 ℃之前主要表现为非结晶区吸热,而90 ℃之后则主要是结晶区吸热过程[14]。白色正常试样在整个加热过程中只在110 ℃附近表现出一个熔融峰,内层和外层熔融峰的位置差异不大。

图4 DSC测试熔融曲线Fig.4 Fusion curves by DSC test

异常电缆外层测试结果显示,在高于熔融峰附近119 ℃处还出现一个峰。由于2种电缆样品具有相同的电缆制造工艺,该峰能够表明异常电缆经历过在温度下运行的热历史[15],说明异常电缆靠近绝缘表面位置处在较高温度下遭受较大的热应力冲击,由于高温的作用会使XLPE高分子链的取向变得规整,这就使得在重结晶过程中,XLPE的晶体尺寸得到一定程度的增加,表现在DSC熔融曲线上为熔融峰位置向高温方向移动[5]。

图4中60 ℃附近的肩峰是XLPE在初期结晶过程中没有完善的晶体在热过程作用下继续完善以及非晶区的结晶造成的。XLPE作为一种半结晶态的聚合物,本身由各种尺寸不同的晶粒组成,晶粒尺寸的大小对应了不同的熔融温度,这些熔融温度峰值基本都在XLPE的熔点以下[16]。

在升温过程中,在110 ℃附近出现明显的吸热熔融峰。以DSC熔融峰左外推起始点为初熔温度,取右外推起始点为终熔温度,用初熔温度和终熔温度的差值作为熔程,熔程的大小可以反映聚合物中晶体尺寸的分布。利用熔融热焓可求得DSC升温过程中XLPE的结晶度[5]

(3)

式中:ΔHfs为通过DSC熔融曲线算出的单位质量试样的熔融热焓;ΔH100为单位质量XLPE在低温下100%结晶时所需要的熔融热焓,其值为287.3 kJ/mol。

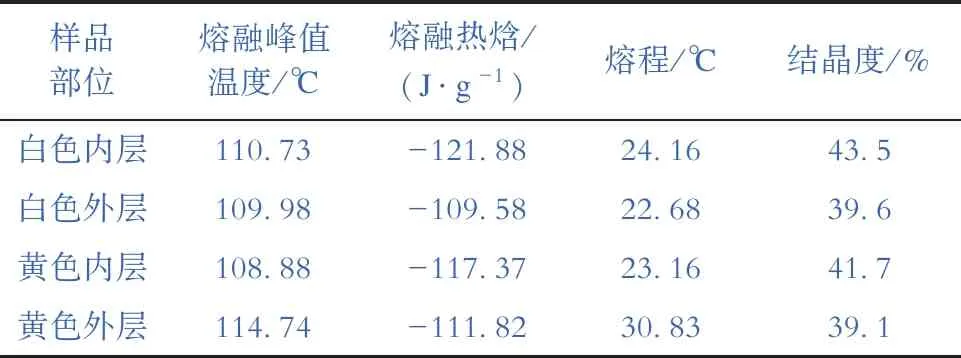

为了准确说明电缆XLPE老化状况,根据DSC测试曲线获得的2种电缆试样的熔融特征参数和计算得到的结晶度见表1。

表1 电缆样品DSC曲线特征值Tab.1 Characteristic values of DSC curves of two cable samples

由表1可知,对于同一段电缆试样,内层结晶度大于外层部分。这是由于在运行过程中,XLPE绝缘材料的内层靠近导体,降温较为缓慢,而外层靠近表面,降温较快,热的作用能够使XLPE中交联网络发生变化,从而对结晶过程产生影响。与白色正常电缆试样相比,黄色异常电缆试样结晶度有所下降,低温过程中生成的小尺寸晶体较多,这可能与其受热更严重,热电子的碰撞使分子链断裂,并加速分子链端基和侧基的化学反应速率[14],晶体交联网络被破坏、不利于较大晶核的行成有关[16]。因此可以判断,异常电缆的外层XLPE受热更加严重。

3.2 红外光谱测试

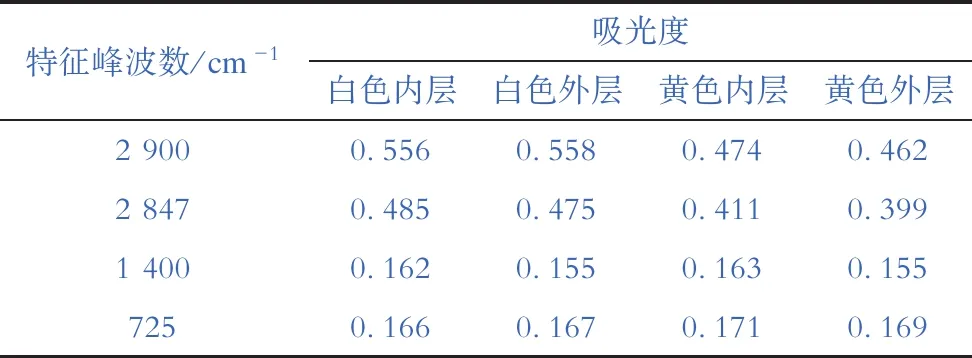

为了进一步确定异常电缆绝缘变色的原因,尝试从电缆绝缘聚合物微观化学基团的变化着手进行分析。对白色正常电缆和黄色异常电缆的内层和外层取样进行红外光谱观测,得到不同试样的红外图谱,如图5所示,其中XLPE的主要吸收峰均在图5中标出。首先从图5中可以看出,所有试样中均能够明显观测到XLPE主链特征基团,在红外图谱中分别对应着吸光度较高的几处特征峰[13],其中2 900 cm-1与2 847 cm-1处吸收峰由—CH3、—CH2—中的C—H键伸缩振动引起,1 400 cm-1与725 cm-1处吸收峰由亚甲基—CH2—中C—H键面内弯曲振动和聚乙烯C—C骨架振动产生。

图5 红外光谱测试结果Fig.5 Infrared radiation spectrum test results

红外光谱中对应XLPE主链的几个特征峰的吸光度见表2。黄色异常电缆样品中2 900 cm-1与2 847 cm-1处特征锋吸光度整体小于白色正常样品,其中外层特征峰吸光度降低最多,表明异常电缆试样XLPE绝缘主分子链结构的裂解程度大于正常试样,并且异常电缆的外层XLPE裂解程度更高。

表2 XLPE主链特征峰吸光度Tab.2 Characteristic peak absorbance of main XLPE links

表3 XLPE交联副产物特征峰吸光度Tab.3 Characteristic peak absorbance of XLPE cross-linking byproducts

3.3 绝缘变色原因讨论

根据DSC测试分析发现,异常电缆在运行过程中存在处于异常高温下的热历史,从而影响XLPE绝缘介质的结晶过程,异常温度约为119 ℃,通过红外光谱分析也发现异常电缆中存在因高温老化导致交联副产物增加的情况。根据试验检测分析结果可知,电缆绝缘变色位置XLPE材料老化程度明显高于白色正常部分,并且原因应为局部温度偏高导致绝缘老化变色。根据线路运行历史数据,电缆的三相负荷电流整体处于较低水平,最大值也未超过该型号允许负荷,且并未全部出现发黄现象,可排除导体发热导致绝缘加速老化的可能。

根据电缆变色较严重段的不同截面观察结果,主绝缘内外层均存在发黄现象,局部发黄较为严重位置邻近外侧绝缘屏蔽。根据图6所示异常电缆主绝缘老化受损位置判断,整段电缆从半导电绝缘屏蔽断口往下70 mm左右开始变色,最严重段为距离130 mm至220 mm部分,即应力锥下方绕包带材与密封底盘连接位置。

根据安装工艺,本文中电缆终端所采用的接地方式为应力锥半导电部分、电缆绝缘屏蔽层通过逐层绕包的半导电带、铜网与密封底盘上表面相连接,密封底盘经等位线与皱纹铝套相连(同时经螺栓与底座、尾管相连),电缆铝护套通过焊接地线与尾管相连,外部采用环氧泥密封包裹,尾管上预留有接地电缆安装位置,该终端直接接地,各处金属部分连接多采用铜丝绑扎和焊锡丝焊接方式。对本文中电缆终端样品的实际拆解过程中没有发现绕包铜网和密封底盘连接处的铜匝丝,而是由一圈白色扎带(如图6中圈出)连接,表明该电缆终端的接地未按照固定工艺施工,从而使得电缆工作过程中出现振动位移导致接触不良[21]。电缆终端中铜网与密封底盘接触不良时的示意如图7所示,此时密封底盘、电缆铝护套、尾管均为地电位,铝护套断口采用绝缘带绕包,即终端内泄漏电流只能通过应力锥半导电层、绕包半导电带、电缆绝缘屏蔽、阻水带等结构入地(如图7中箭头示意),由于半导电材料电阻率远大于金属,会在电缆工作过程中产生一定程度的发热,导致电缆异常变色;此外,电势累积还会进一步造成局部场强较高,加速电缆绝缘老化,从而发展成为绝缘薄弱位置。

图6 异常电缆主绝缘老化变色对应位置Fig.6 Corresponding position of main insulationaging discoloration in abnormal cable

图7 铜网与密封底盘接触不良时电缆终端Fig.7 Cable terminal with poor contact of the copper mesh and the sealed chassis

3.4 力学性能测试

表4为2种试样的力学性能测试结果。由表4可以看出,2种电缆试样的抗张强度和断裂伸长率均高于标准要求值,即2种电缆的机械性能合格。在2种电缆均未处理时,白色正常电缆的抗张强度和断裂伸长率均最高。而黄色异常电缆的机械性能有不同程度的下降。内层XLPE试样的抗张强度比白色电缆试样降低13.3%,断裂伸长率下降4.4%;变色更加严重的外层试样的机械性能下降更多,2个性能参数分别比白色下降27.5%和21.3%。抗张强度与断裂伸长率的变化趋势基本相同。正常部位电缆的XLPE绝缘材料更加不容易被拉断,材料交联程度良好,具有较复杂的分子链结构和较好的抗张性能[22];而变色更加严重的电缆部位绝缘材料韧性下降,刚性较强,在相对较低的拉力下断裂,这些异常部位XLPE可能发生交联度下降,从而断裂伸长率下降。

表4 电缆样品老化前力学性能测试结果Tab.4 Mechanics performance test results of cable samples before aging

3.5 热延伸测试

用于进行热延伸的试样原标记间长度均为20 mm,表5为不同试样的热延伸测量结果。拉伸率能够反映绝缘材料交联程度[23],即拉伸率越低,XLPE的交联程度越好。通过热延伸率测试结果可以看出,2种电缆试样均符合标准值要求[24],但是相较于白色正常电缆试样在负荷下的伸长率60%,黄色异常电缆试样在热老化后的拉伸率η1明显增加;而异常电缆不同部位的热延伸结果也有所不同,变色更为严重的外层增长至84%,比内层(75%)高出12%;同时,异常试样卸去负荷完全冷却后的永久伸长率η2也相应增加。

由表5还可以看出:随着电缆颜色加深,其绝缘材料的热延伸率增加,XLPE的交联程度有所下降,异常电缆材料内的大分子间相互作用力发生改变,分子结构变形,聚合物基体分子链在热力综合作用下容易转动。热延伸测试结果与未老化力学拉伸测试结果反映的性能变化规律一致。

表5 电缆样品热延伸测试结果Tab.5 Thermal elongation test results of cable samples

4 结论

本文对一段出现异常绝缘变色的电缆主绝缘XLPE材料进行测试分析,通过与相同规格正常电缆绝缘材料进行比较,并对内、外层分别展开讨论,找到了电缆变色的原因和产生的影响。得到的结论如下:

a)电缆变色较严重段的主绝缘XLPE内外层均存在不同程度的不均匀发黄变色,其中变色较严重位置邻近外侧绝缘屏蔽。根据热力学试验分析,该电缆绝缘材料发黄的原因是施工时接地部分应力锥下方绕包带材与密封底盘位置处未良好密封,在电缆运行过程中出现振动位移导致接触不良,在该处产生一定程度的局部发热。

b)对于同一段电缆试样,内层绝缘材料的结晶度大于外层部分。异常电缆样品历史运行温度偏高,靠近绝缘表面位置处约达119 ℃,晶体交联网络被破坏,结晶度下降,XLPE分子主链发生降解,外层降解程度更高,交联副产物含量高于正常样品。

c)异常变色的样品各项力学性能指标低于正常样品,XLPE绝缘材料交联程度变差、拉伸性能下降、均匀性下降,表明异常电缆主绝缘已经出现材料劣化。