镀铜前处理对孔内化学镀铜层影响研究

张辉已 陈斐健 宋伟涛 叶堉楠

(博敏电子股份有限公司,广东 梅州 514700)

0 前言

印制电路孔金属化一般来说需要经过化学镀铜加电镀铜的方法在孔壁上沉积一定厚度的铜层,在化学镀铜和全板电镀过程中孔内无铜无法及时识别,必须到后工序测试方能检测到[1],此缺陷为功能性问题,影响较大,只能报废处理,其一直是PCB制造厂商的困扰所在。

孔金属化需要经过化学镀铜和电镀铜,化学镀铜由于孔壁与化学镀铜层之间是通过作用力较弱的“范得华力”结合,沉积结构也是“疏松”的,延展性也不是很好,因此要求化学镀铜层的厚度在保证完整性和导电性的前提下,要尽量薄一些,一般要求在0.3 μm ~ 0.6 μm之间[2]。

随着电子产品日益朝智能化、轻薄化、精密化方向发展,其对于PCB产品的技术先进性及稳定性要求日益提高,这意味着生产企业必须拥有先进的生产设备、精湛的生产工艺及不断创新的生产技术。我司电镀线已全部更换为垂直连续电镀线,取代老旧的龙门式电镀线,工艺制程能力和生产技术得到大幅提升。垂直连续电镀线工艺流程为:除油→水洗→水洗→酸洗→镀铜→水洗→水洗→烘干。化学镀铜之后板面镀铜之前,线路板存储在硫酸溶液中,当硫酸浓度过高或存储时间过长时,沉积于孔内的金属铜被溶解,使孔内的铜层变薄甚至无铜,造成孔内无铜[3]。

本文通过板电前处理对化学铜层影响研究,优化生产流程及参数控制,降低电镀铜过程造成的孔无铜风险。

1 现状及原因分析

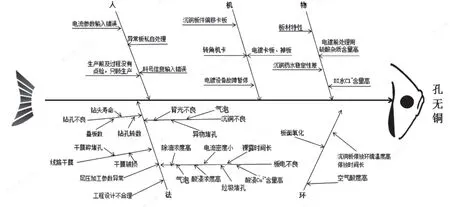

1.1 孔无铜产生的原因分析

孔无铜产生的原因分析见图1所示。

1.2 现状分析

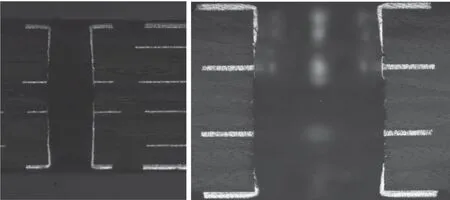

不良板孔无铜切片分析,其孔铜呈渐薄型,从孔口往中间拉尖,很可能是板件在进入铜缸之前,沉铜层被药水咬蚀所致(如图2)。

2 实验

2.1 实验目的

采用垂直连续电镀线生产,板件进入铜缸之前经过除油缸→两道水洗→酸洗。在这个流程中,除油缸、酸洗缸参数变化可能会对沉铜层造成影响,因此从除油、酸洗浓度控制、存在离子(主要为Cu2+、Cl-)、停留时间等方面进行模拟实验,探究可能存在的影响。

2.2 实验设计及测试结果

2.2.1 酸洗溶液对沉铜层的影响

酸洗的目的是为了除去板件表面氧化,减轻前处理清洗不净对镀铜溶液的污染,并保持镀铜溶液中硫酸含量稳定。由于板件只沉积了一层很薄的化学铜层,酸洗浓度控制不当存在咬蚀化学铜层的危险。现阶段在化验室条件下模拟酸洗溶液对沉铜层的影响,主要探究参数包括H2SO4浓度、Cu2+含量、Cl-含量。

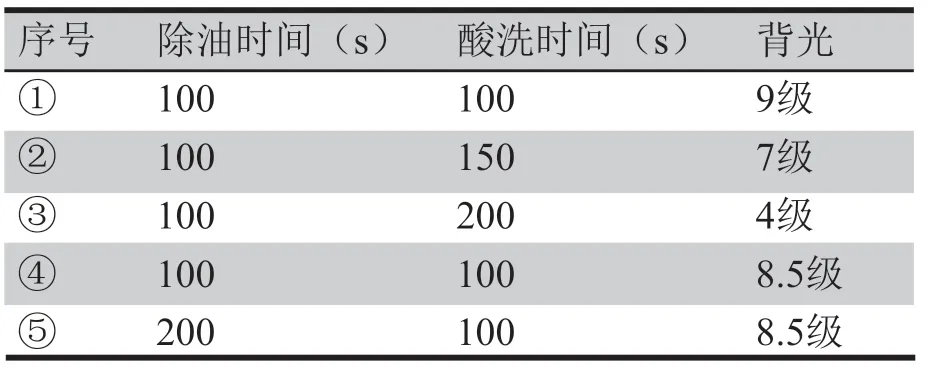

正常沉铜板件,背光确认9级,取样50×50 mm,除油浓度配置2%,除油浸泡时间为100 s,取出后水洗90 s,再将其放入配置好的酸洗溶液中浸泡100 s,取出放入清水中洗干净后烘干处理,通过背光确认沉铜层情况。实验结果(见表1)。

小结:由实验结果我们可以看到,硫酸浓度在较低的范围内变化对沉铜层的影响不大,正常情况下不会与稀硫酸发生反应。溶液中存在铜离子,随着氯离子浓度的增加,溶液对沉铜层的咬蚀愈加明显,这是由于在酸性条件下,铜和氯化铜反应生成氯化亚铜,进而形成络离子,沉铜层咬蚀严重,存在孔内无铜风险。

图1 孔内无铜原因分析鱼骨图

图2 孔内无铜切片

表1 酸洗溶液对沉铜层的影响

因此,酸洗溶液中应控制好铜离子和氯离子浓度,而氯离子除了自来水本身存在,还可能来源于硫酸来料,因此电镀前酸洗应使用纯度较高的硫酸,确保来料杂质离子在要求范围内,减少氯离子对板件沉铜层的影响。

2.2.2 除油、酸洗段停留时间对沉铜层的影响

表2 除油、酸洗段停留时间对沉铜层的影响

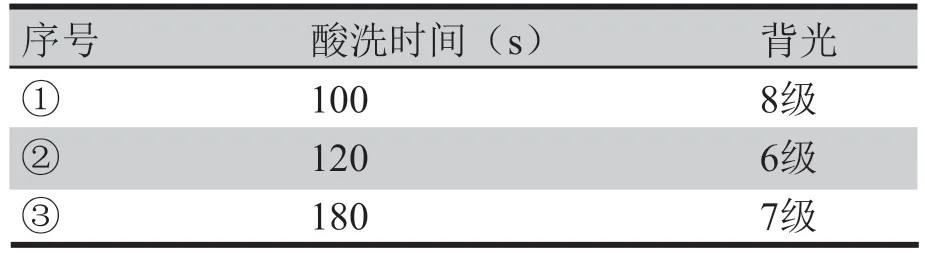

我司目前所用除油剂为酸性清洁剂,在酸性条件下,除油及酸洗缸药水可能会对沉铜层造成影响,特别是设备故障停留时间加长的情况下,前处理板件在药水中浸泡时间过长,可能会造成孔内铜层被咬蚀。正常沉铜板件,背光确认9级,在VCP(连续垂直电镀线)前处理进行试验,除油及酸洗浓度按现有控制范围,试验线别除油为浸泡式,酸洗为喷淋式结构;通过设备暂停手段使沉铜板件在除油和酸洗缸停留不同时间,验证对沉铜层影响,实验结果(见表2)。

小结:从上表可以看到,沉铜板件在VCP前处理除油缸和酸洗缸停留时间过长均会造成化学铜被咬蚀,特别是在酸洗停留时间过长对沉铜层影响较大。在VCP线实际生产过程中如遇设备故障造成暂停,无法及时解决时应将前处理板件取出清洗烘干返沉铜处理,以避免造成孔无铜现象。

2.2.3 酸洗后停留时间对沉铜层的影响

1.经济体制改革目标。在经济体制改革方面,提出:“要加快完善社会主义市场经济体制,完善公有制为主体、多种所有制经济共同发展的基本经济制度,完善按劳分配为主体、多种分配方式并存的分配制度,更大程度更广范围发挥市场在资源配置中的基础性作用,完善宏观调控体系,完善开放型经济体系,推动经济更有效率、更加公平、更可持续发展。”[1]

大多数垂直连续电镀线设计在酸洗之后并不是立即进入铜缸中,在两者之间存在一铜缸药水回流段,达到药水循环流动的目的,板件从酸洗出来后会裸露在空气中一段时间,沉铜层在空气中容易氧化,很可能导致残余药水咬蚀沉铜层。

正常沉铜板件,背光确认9级,在VCP线前处理进行试验,除油及酸洗浓度按现有控制范围,试验线除油为浸泡式,酸洗为喷淋式结构;正常过除油、水洗、酸洗后取出放置不同时间后水洗烘干,切片确认孔内沉铜层状况,实验结果(见表3)。

表3 酸洗后停留时间对沉铜层的影响

小结:随着酸洗后停留时间加长,从背光切片可以看到透光点明显增多,沉铜层咬蚀严重,因此VCP线在生产过程中线速应控制在合理范围内,过慢的线速导致板件在进入铜缸前暴露在空气中时间过长,存在孔无铜风险。

2.2.4 浸泡式酸洗和喷淋式酸洗对沉铜层的影响

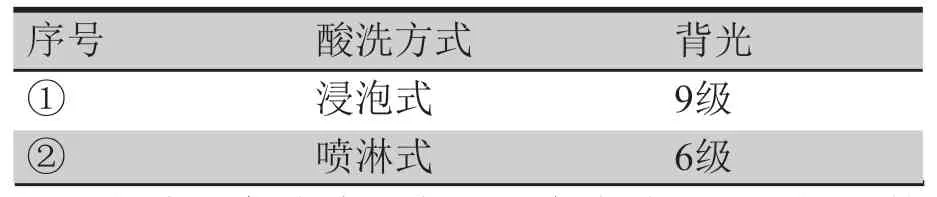

现有VCP线酸洗有两种处理方式:一种是浸泡式,另一种是喷淋式。两种处理方式其效果可能存在一定差别,现对两种处理方式进行测试,探究其可能造成的不良影响。

正常沉铜板件,背光确认9级,在VCP线前处理进行试验,除油及酸洗浓度按现有控制范围,除油浸泡相同时间,在酸浸过程,一组采用喷淋式酸洗,一组采用浸泡式酸洗,经过相同时间后取出水洗烘干,切片确认孔内沉铜层状况,实验结果(见表4)。

表4 浸泡式酸洗和喷淋式酸洗对沉铜层的影响

小结:实验结果表明浸泡式酸洗对沉铜层的影响较小,主要与空气接触较少,在溶液中维持较好的稳定性。

2.3 实验结果

(1)板电前处理酸洗溶液中Cu2+和Cl-含量对沉铜层的影响很大,随着含量的增加对沉铜层的咬蚀越来越明显;

(2)板电前处理除油缸对沉铜层有一定的影响;

(3)板电前处理除油和酸洗后停留裸露时间长,板件氧化,对沉铜层影响很大;

(4)浸泡式前处理对比喷淋式前处理对沉铜层影响较小。

3 结论及建议

由上述四组实验,我们可以发现连续垂直电镀线前处理对沉铜层影响显著,酸洗缸铜离子、氯离子浓度的增多,除油、酸洗缸停留时间过长,酸洗后空气中裸露时间过长均会对沉铜层进行咬蚀,再者,浸泡式酸洗要优于喷淋式酸洗。

为降低前处理段可能带来孔内无铜的风险,针对现状,提出以下改善措施:

(1)将酸洗缸铜离子、氯离子等项目加入参数管控,防止二价铜离子和铜单质发生归中反应咬蚀沉铜层;

(2)对硫酸来料进行严格检查,确保杂质离子(主要为CL-)在控制范围内;

(3)VCP线生产时镀铜时间不宜设置过长,确保线速在合理范围内,减少板件在除油、酸洗浸泡时间以及回流段中的空置时间。

造成PCB板孔内无铜的原因很多,也相对比较复杂,本文仅通过电镀VCP线前处理对板件沉铜层可能造成的影响进行试验,结合实际生产,提出一些改善措施,降低电镀铜过程中造成的无铜风险。以上试验结果仅作为参考,希望能给同行有所启发。