硬质NB涂层在印制电路板微钻上的应用

章国辉 陈 成 金狂浩 唐 明 付连宇

(深圳市金洲精工科技股份有限公司,广东 深圳 518116)

0 前言

印制电路板(PCB)生产中钻孔是基本和关键工序之一。普通PCB是由多层铜箔布线、玻璃纤维及环氧树脂等压制而成,板材硬且脆,微型钻头在加工过程中磨损严重[1]。在这样一种大背景下,为降低加工成本,国内外研究人员及微型钻头生产商在提升微型钻头寿命方面做了大量的工作。目前,提升微型钻头使用寿命主要有两种方法:一种是提高原材料的硬度和强度,采用超细硬质合金作为生产PCB微型钻头的主要原材料;一种是在微型刀具上涂覆一层高硬度、低摩擦系数、耐腐蚀的涂层。何天禄[2]-[4]等采用闭合场非平衡磁控溅射离子镀膜技术,在PCB微型钻头上沉积超硬纳米梯度涂层CrAlTiN,厚度1.8 μm,可以提高微钻寿命达3倍;张贺勇[5]等利用电弧离子镀技术开发了一款0.7 μm厚的硬质HAC涂层,此涂层钻头的寿命是未涂层钻头的3倍以上。

随着5G通讯时代的到来,PCB板材将朝着高频高导热方向发展,加工难度将显著增加,面对客户提出的增层提效新需求,现有的HAC涂层已经不能满足客户需求。针对此问题,深圳市金洲精工科技股份有限公司根据PCB微钻的工作特点,开发了一种硬度达(36±2)GPa、摩擦系数为0.3的NB涂层,并摸索和开发出有针对性的微钻涂层工艺,基本满足客户的需求。

本文通过物理气相沉积(Physical Vapor Deposition,PVD)方法,在PCB微钻上沉积硬质NB涂层,对涂层的性能进行了分析,并进行了实际加工测试,分析了钻孔后的刃面磨损、孔质量和微钻的使用寿命。

1 实验方法

1.1 实验样品制备

实验钻孔测试用的微型钻头为深圳市金洲精工科技股份有限公司生产的UC型微钻,总长L=38.1mm,柄径d=3.175 mm,钻径φ=0.2 mm,槽长L=4.0 mm。实验采用改进型国产PVD设备进行涂层样品的制备。NB涂层微钻制备流程(如图1)。

图1 NB涂层微钻制备流程图

1.2 涂层性能分析

本实验主要是采用瑞士CSM公司的微米划痕仪对涂层的硬度,以及涂层与基材的结合力进行测量。结合力测量采用直径0.1 mm的金刚石划针进行划痕实验,初始载荷0.03 N,最大载荷28 N,加载速率55.94 N/min,划痕速率为1.5 mm/min。

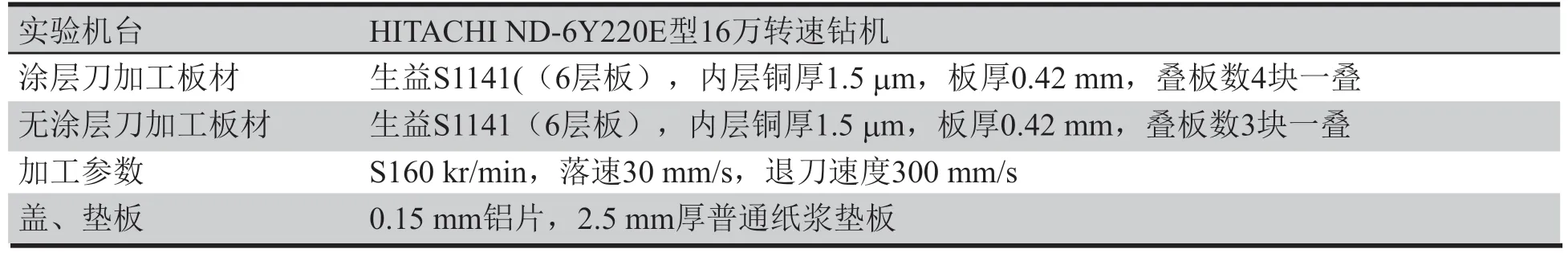

采用旋转式摩擦磨损实验机测量硬质NB涂层的摩擦系数。摩擦实验时采用的是直径φ6 mm的Al2O3陶瓷球,测试加载载荷w=101 g,测试时间10 min,旋转速度v =120 rpm;实验温度为(25±2)℃,湿度为45%±2%。采用日本电子JSM-6710F场发射扫描电子显微镜对涂层形貌和侧刃磨损情况进行分析。采用HITACHI ND-6Y220E型16万转速的钻机进行钻孔加工实验,并选取相同规格的无涂层钻头进行对比测试,实验条件(见表1)。

2 硬质NB涂层性能表征

2.1 硬质NB涂层形貌

图2为硬质NB涂层截面形貌及表面形貌的SEM图片。从截面形貌图可知,硬质NB涂层呈现明显的柱状晶结构,无明显微裂纹、针孔等缺陷。从表面形貌图可知,NB涂层表面质量良好,无明显大液滴。

2.2 硬质NB涂层硬度及摩擦系数

图3为硬质NB涂层与硬质合金基体硬度及摩擦系数结果图。从图3(a)可知,硬质NB涂层硬度为35 GPa,远大于硬质合金基体的硬度20 GPa。摩擦系数是采用旋转式摩擦磨损机测量的,经公式μ=f/w计算得到硬质NB涂层的摩擦系数μ=0.3。采用相同的方法测得硬质合金基材的摩擦系数为0.5,硬质NB涂层的摩擦系数降低了40%左右。

2.3 硬质NB涂层与硬质合金基体的结合强度

图4为硬质NB涂层与硬质合金基材的结合力测试结果。从划痕图可知,在划痕测试中随着载荷的加大,未出现涂层与基体剥落的情况,说明涂层与基体结合力良好。这一点与图3左上角压痕图一致,未出现明显的裂纹。

表1 钻孔测试实验条件

图2 硬质NB涂层截面形貌以及表面形貌图

图3 硬质NB涂层与硬质合金硬度及摩擦系数表征结果

图4 硬质NB涂层与基体结合力测试结果

3 硬质NB涂层在PCB微钻上的应用

3.1 硬质NB涂层微钻磨损性能及钻孔品质

图5为不同研次NB涂层微钻与未涂层微钻加工刃面磨损图。从磨损图可知,未涂层微钻加工相应后,其后刀面磨损较严重,刃面几乎呈三角形形状,而NB涂层微钻刃面磨损非常严重,刃面呈明显的三角形形状。此现象是由于NB涂层微钻微钻刃面经过磨尖后,刃面无涂层,而其加工孔限是未涂层微钻的两倍以上导致的。

图6为不同研磨次数硬质NB涂层微钻与未涂层微钻钻孔前后外径曲线图。从新针外径曲线图可知,未涂层微钻加工4000孔后,外径减小了3 μm,钻头呈现明显的倒锥结构;而NB涂层微钻加工8000H外径只减小了2 μm,仍然呈现明显的順锥结构,且研磨一次、研磨二次、研磨三次的规律与新针一致。

图7为不同研磨次数硬质NB涂层微钻与未涂层微钻加工的孔位精度图。从图7(a)可知,硬质NB涂层微钻随着研磨次数的增加,其孔位精度略有下降的趋势,但总体仍然保持在一个较高的水平。对于白刀而言,从图7(b)可知,未涂层微钻随着研磨次数的增加,其孔位精度也呈现下降的趋势。针对具体某研次,由于未涂层钻头在钻孔过程中刀具外径磨损较大,会呈现明显的倒锥结构,因此其在钻孔过程很容易受到横向力的作用,整体孔位精度是会低于硬质NB涂层刀具(如图7)。

图5 不同研次硬质NB涂层微钻与未涂层微钻加工刃面磨损图

图6 不同研次硬质NB涂层微钻与未涂层微钻钻孔前后外径曲线图

3.2 硬质NB涂层微钻加工寿命

图8为未涂层微钻和硬质NB涂层微钻的钻孔加工总寿命结果。结果显示,未涂层微钻加工S1141板材时,钻头总寿命为11500孔,而相同型号的硬质NB涂层微钻,其总寿命高达32000孔,总寿命提高了2.78倍;且叠板数从原来的3块增加至现在的4块,效率提升了1.33倍(如图8)。

图7 不同研次微钻加工孔位精度图

图8 未涂层微钻与硬质NB涂层微钻加工寿命图

出现以上现象的原因在于硬质NB涂层的纳米硬度高达35 GPa,而摩擦系数低至0.3,与此同时NB涂层与硬质合金基材具有良好的结合强度。钻孔时硬质NB涂层的高硬度以及低摩擦系数保证了涂层微钻侧刃耐磨性能;侧刃外径变化小,刀具稳定性好,在钻孔过程中容易受到横向力影响较小;良好的涂层与基材结合强度保证涂层微钻在钻孔时一直处在涂层的保护下工作。上述多种种因素综合作用,从而使硬质NB涂层微钻表现出很好的耐磨性能,不仅大幅度提升了硬质合金微型钻头的使用寿命,且保证了良好的钻孔品质。

4 结论

本文采用了传统的物理气相沉积方法制备的硬质NB涂层,组织致密,无明显微裂纹、针孔等缺陷,其硬度高达35 GPa,摩擦系数低至0.3,且涂层与硬质合金基材结合良好。在本实验中,硬质NB涂层钻头在加工S1141板材时,其耐磨性能远高于未涂层钻头,在相同的加工条件下,硬质NB涂层钻头的使用寿命是未涂层钻头的2.67倍,大大提升了硬质合金微型钻头的使用寿命,并能很好的保证钻孔质量。其加工的叠板数由原来的3块增加至4块,效率提升了30%,能够有效降低PCB机械钻机生产的成本。