基于STM32的谐振式油品检测系统设计

白敬彩,王新环,王国柱,杜志勇

(1.河南工学院电气工程与自动化学院,河南新乡 453003;2.河南理工大学电气工程与自动化学院,河南焦作 454000)

0 引言

随着我国工业化进程的加快,工厂自动化生产的完善,大型机械设备在生产中扮演的角色越来越重要[1]。发动机是机械设备动力的源泉,发动机的正常运行是设备稳定工作的重要保证。而优质的润滑油能让发动机高效、稳定地运转,一旦润滑油变质,发动机的性能和寿命将受到影响,更严重的情况会造成装置停车,带来直接的经济损失,因此对润滑油的实时监测至关重要。传统的润滑油检测设备体积大、且检测周期长,无法满足现代化检测的需要,因此设计了一种谐振式油品检测系统,将传感器技术与集成电路技术结合在一起,通过采集传感器发生谐振时的阻抗值计算出待测润滑油的黏度和密度,以黏度和密度这2个参数来判断润滑油的优劣[2-3]。

1 石英音叉油液黏度密度测量原理

1.1 黏度测量原理

将石英音叉传感器看作一个机械振臂,当传感器在待测润滑油中振荡时,记录此时的黏滞阻尼系数R(η),则有

R(η)=α2R

(1)

式中:α2为机电耦合系数;R为发生谐振时传感器的阻抗。

由式(1)可知,只要测得石英音叉传感器在润滑油中发生谐振时的等效阻抗R,就可计算得到黏滞阻尼系数R(η)。而黏滞阻尼系数R(η)与润滑油黏度η的平方根成正比,因此只要测得石英音叉传感器发生谐振时的等效阻抗R,就可以测得润滑油的黏度η。

1.2 密度测量原理

将石英音叉传感器插入待测的润滑油中时,音叉臂上会沾满油珠,根据纳维叶-斯托斯克方程可得

(2)

式中:w为单个油珠的半径;Δmbead为单个油珠的质量;η为油液黏度;ρ1为油液密度。

由式(2)可知,通过估算出单个润滑油油珠的质量,就可以计算得到润滑油的密度[4-5]。

2 系统硬件电路设计

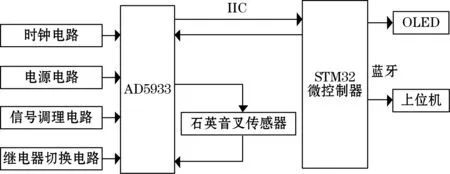

谐振式油品检测电路主要由阻抗测量模块,微控制器以及人工交互模块组成[6]。其中阻抗测量模块是系统的核心,以阻抗测量芯片AD5933为核心,通过设计相应的信号调理电路来消除AD5933自身直流电压偏置和输出阻抗的影响。系统总体设计图如图1所示。

图1 系统总体设计图

2.1 阻抗测量电路

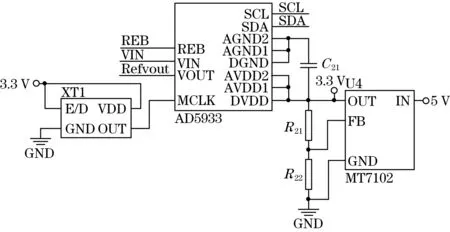

阻抗测量电路是系统的核心部分,阻抗测量的准确性直接关系着系统的测量精度[7]。系统选用基于矢量电流电压原理的阻抗转换芯片AD5933来测量阻抗。为了实现阻抗的高精度测量,系统为AD5933设计了专用的供电电路和时钟电路,AD5933芯片内部集成了波形发生器、模数转换器和DSP处理器,是一款专用的高精度阻抗测量芯片。阻抗测量电路如图2所示。

图2 阻抗测量电路

系统利用高精度稳压芯片MT7102产生AD5933所需的3.3 V电压,该稳压芯片的精度高达±0.5%,电压纹波在10 mV以内。利用外部晶振为AD5933提供高精度的时钟信号源,Refvout、VIN、REB用于连接信号调理电路来消除直流偏置电压和输出阻抗对测量精度的影响[8]。

2.2 信号调理电路

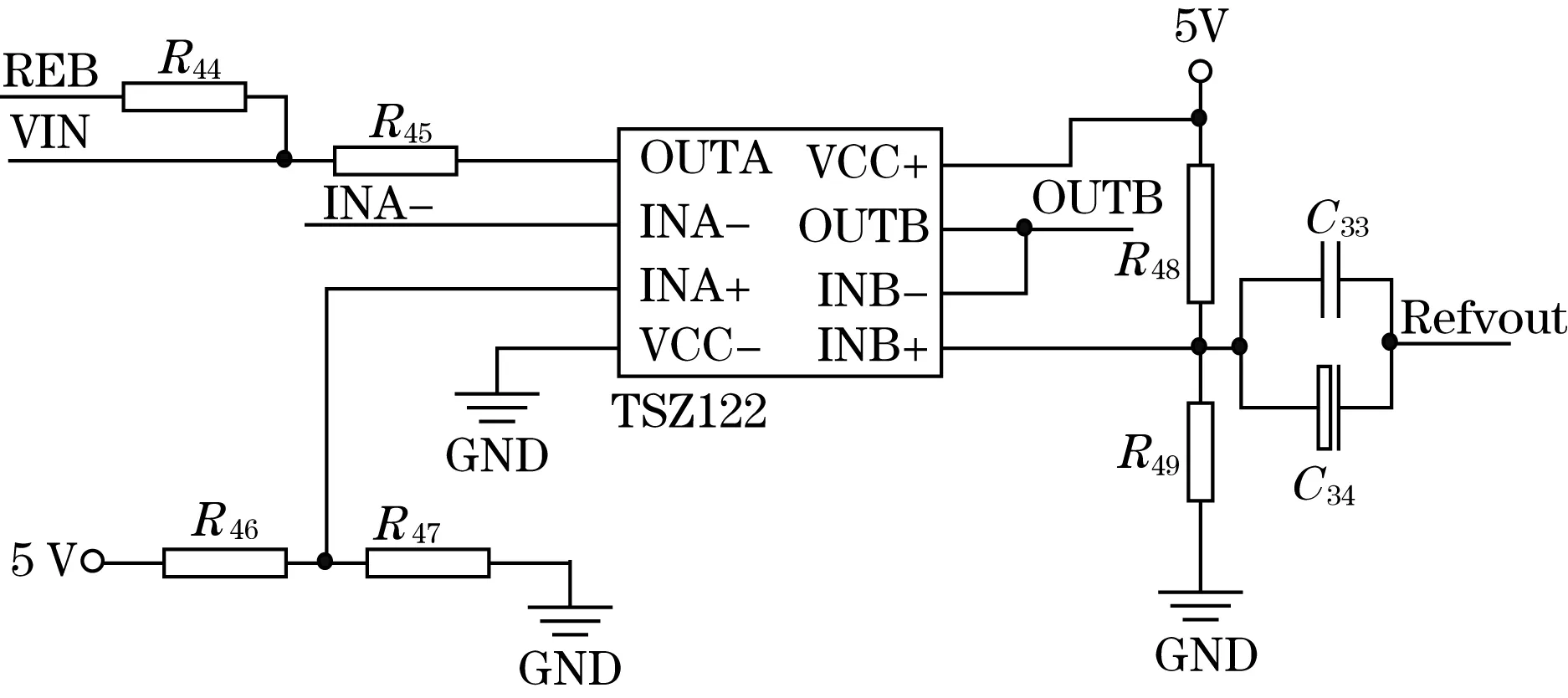

AD5933输出的正弦波信号的电压幅值是由芯片内部程序设定的,当正弦波输出的峰峰值在1.98 V时,AD5933的VOUT引脚输出的直流偏置大约1.48 V,而VIN引脚的电压约为供电电压的1/2,即1.65 V,则在AD5933的VIN和VOUT引脚之间就会产生0.17 V的直流电位差。该电位差会影响阻抗的测量精度,导致测量不准确[9]。因此系统设计了信号调理电路来消除直流偏置和输出阻抗造成的误差。信号调理电路主要是由高精度、低温漂、低失调电压的运算放大器TSZ122组成,TSZ122是高精度双运放,采用单5 V供电。为了消除输出阻抗的影响,将TSZ122的B运算放大器按照电压跟随器的方式连接,再通过高通滤波器来滤除电路中的直流偏量,高通滤波器的截止频率设为0.2 Hz。TSZ122的A运算放大器设计成I-V转换电路来替代AD5933内部的I-V转换电路,提高了转换精度。石英音叉传感器连接到TSZ122的INA-和OUTB引脚之间,实现阻抗的测量。信号调理电路图如图3所示。

图3 信号调理电路

REB和VIN用于连接反馈阻抗,OUTB和INA-用于连接石英音叉传感器测量润滑油的黏度和密度,电阻R49和电容C33、C34构成高通滤波器滤除直流分量[10]。

2.3 OLED显示电路

系统选用2英寸的OLED屏幕用于实时显示测量结果,OLED屏幕采用3.3 V供电,功耗仅0.1 W,通过IIC总线方式与微控制器实现数据交互,OLED屏幕可以额外显示蓝牙连接状态、电量信息等。硬件连接图如图4所示。

图4 OLED显示电路

2.4 蓝牙传输电路

蓝牙传输电路是将系统采集到的数据发送到上位机进行分析处理[11]。为了克服传统有线传输的束缚,系统通过蓝牙的方式实现数据的无线传输。蓝牙模块选用的是KE Module,该模式支持数据透传,单包发送的数据在230字节左右,通过UART口与微控制器实现数据交互。蓝牙传输电路图如图5所示。

图5 蓝牙传输电路

蓝牙模块KE Module采用3.3 V供电,通过UART串口与微控制器实现数据交互,当蓝牙与PC机连接上时,引脚WORK_STAT会跳变为高电平,预示当前蓝牙已连接。该蓝牙具有命令和透传2个模式,而系统只用到了蓝牙的透传模式,因此将MODE设为高电平。蓝牙具有向PC机发送数据和接收PC下发数据的功能,通过RX_WAKEUP、TX_WAKEUP引脚来控制蓝牙发送和接收数据。

3 软件设计

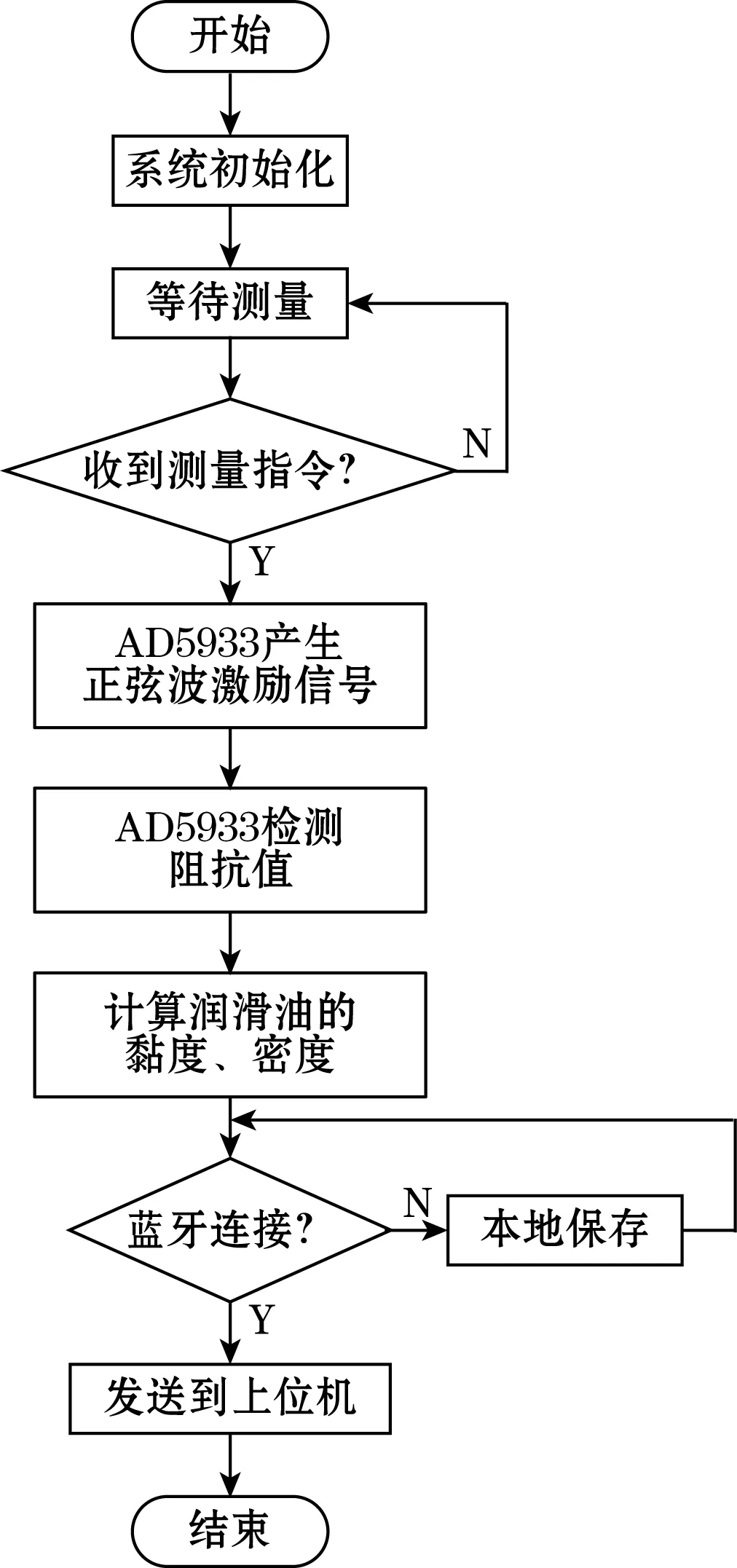

系统软件采用C语言编写,系统程序主要包括AD5933驱动信号产生程序、阻抗检测程序、定时中断程序、蓝牙传输程序、OLED显示屏显示程序以及微控制器最小系统程序等。系统上电后首先执行复位操作,然后通过IIC总线向AD5933发送控制指令产生正弦波激励信号激励石英音叉传感器,再通过AD5933的反馈电路来采集传感器发生谐振时的阻抗,最终在微控制器内部进行计算分析,得出待测润滑油的黏度、密度。还可通过OLED显示屏实时显示,利用蓝牙无线传输模块将结果发送到上位机中进行显示。软件流程如图6所示。

图6 软件流程图

4 实验数据分析

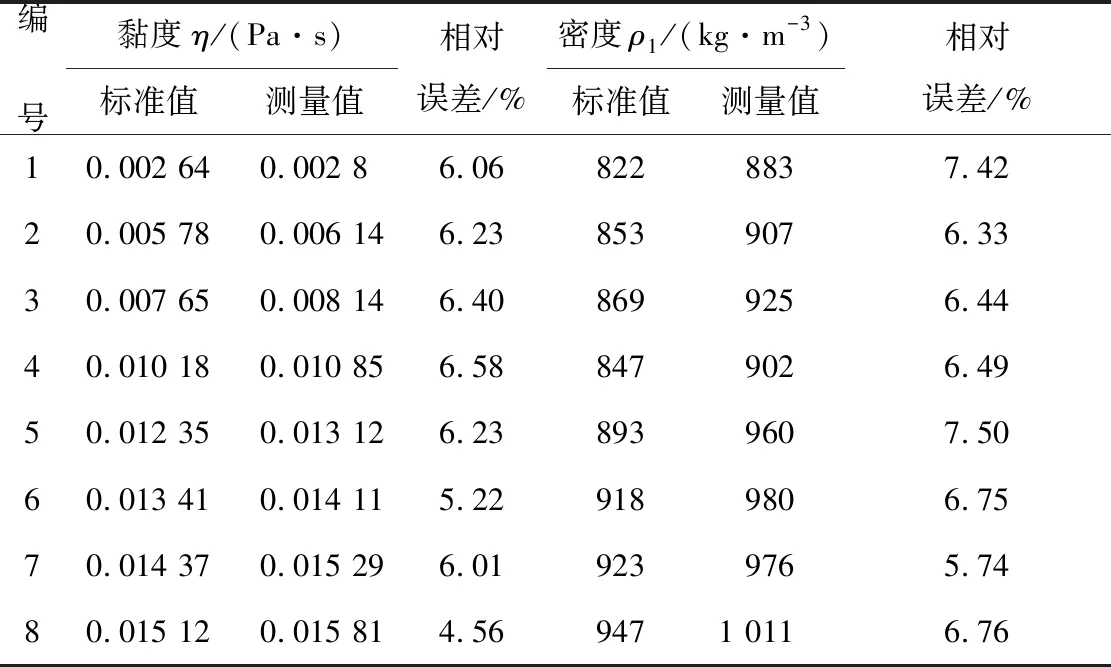

为了验证系统检测的准确性,需要对系统进行深度测试。首先购买市面上的高精度润滑油检测仪作为标准检测仪,该检测仪使用创新流体特性传感器FPS2800B12C4作为检测器件,可同时测量润滑油的黏度、密度。FPS2800B12C4的性能参数为:黏度测量范围在0.005~0.5 Pa·s之间,测量精度为±2%;密度测量范围在650~1 500 kg/m3之间,测量精度为±1%。选用的标准润滑油的黏度、密度必须在上述传感器的测量范围内。利用购买的润滑油参数检测不同黏度、密度的润滑油,将其测得的数据作为标准值。再利用本文设计的谐振式油品检测系统来检测润滑油的参数,将两者测量的数据进行对比,分别测量8组,实验数据如表1所示。

表1 测试对比数据

由表1测试数据可知,设计的谐振式油液检测仪能准确、有效地检测出待测润滑油的黏度和密度值。黏度在0~0.016 Pa·s之间时,测量的相对误差小于7%;密度在820~950 kg/m3之间时,测量的相对误差小于8%。实验误差在可控范围内,满足系统设计预期。

5 结论

系统设计了一种谐振式油品检测系统,该系统主要是利用石英音叉传感器发生谐振时的阻抗与待测润滑油黏度、密度的关系来分析油液的品质。通过高精度阻抗测量模块来测量传感器发生谐振时的阻抗,以此计算出待测润滑油的黏度和密度,最终通过蓝牙无线传输方式将采集到的数据发送到上位机显示。实际测试结果表明,在0~0.016 Pa·s黏度范围内,系统测量误差小于7%;在820~950 kg/m3密度范围内,系统的测量误差误差小于8%。