空气流量计温度流量耦合效应的补偿算法

王 渊,孔延梅,焦斌斌,叶雨欣,云世昌,赖俊桦,陈大鹏

(1.中国科学院微电子研究所,北京 100029;2.中国科学院大学,北京 100049)

0 引言

流量传感器在工业控制、医疗以及汽车电子等多个领域中都具有广泛的应用,并发挥着重要的作用[1]。在汽车电子控制燃油喷射系统中,空气流量计是检测发动机进气量的重要部件,其输出信号决定发动机喷油量,内燃机中的空气质量与燃油质量的比例决定发动机的工作性能。理想的空燃比(A/F)可以使汽车发动机获得最佳的工作特性[2-3]。因此,空气流量传感器的精度和稳定性是决定汽车能否高性能工作的重要因素。随着应用装配对体积、成本以及集成度等方面的要求越来越高,得益于微细加工技术的发展,流量传感器也由传统的机械式流量传感器向热式流量传感器发展。热式流量传感器的工作原理是基于托马斯理论,即气体的放热量或吸热量与气体的质量流量成正比[4]。利用微细加工工艺实现的热膜式空气流量传感器,通过测量流场下温度场的改变表征气体流量。相比传统的机械式流量传感器,热式流量传感器具有体积小、成本低、集成度高等优点[5-7]。

现有的热膜式空气流量传感器,其空气流量输出信号随环境温度变化存在一定的偏差,虽然采用电流反馈电路对器件温漂进行补偿、修正[5,7-8]。如恒温差工作模式下[3],由恒温差控制电路控制加热丝温度与进气气体温度的温差恒定,使热膜式空气流量计具有温度自补偿特性[8]。但由于恒温差工作热膜式的空气流量传感器芯片集成了环境温度检测电阻,用于检测进气气体温度。加热丝的热扩散使环境温度检测电阻的温度升高,结合空气流量传感器的温漂特性,产生了空气流量计温度流量耦合效应,使得空气流量输出信号不仅随进气温度变化,环境温度检测电阻的输出信号也随空气流量的变化而变化。

为了实现空气流量的精确测量,本文利用多元线性回归模型[9]分别对环境温度检测电阻以及空气流量的输出信号进行了补偿,并且采用决定系数[10]评估了多元线性回归模型对空气流量计温度流量耦合效应的补偿效果。同时通过实验测试验证结果。

1 热膜式流量传感器的工作原理

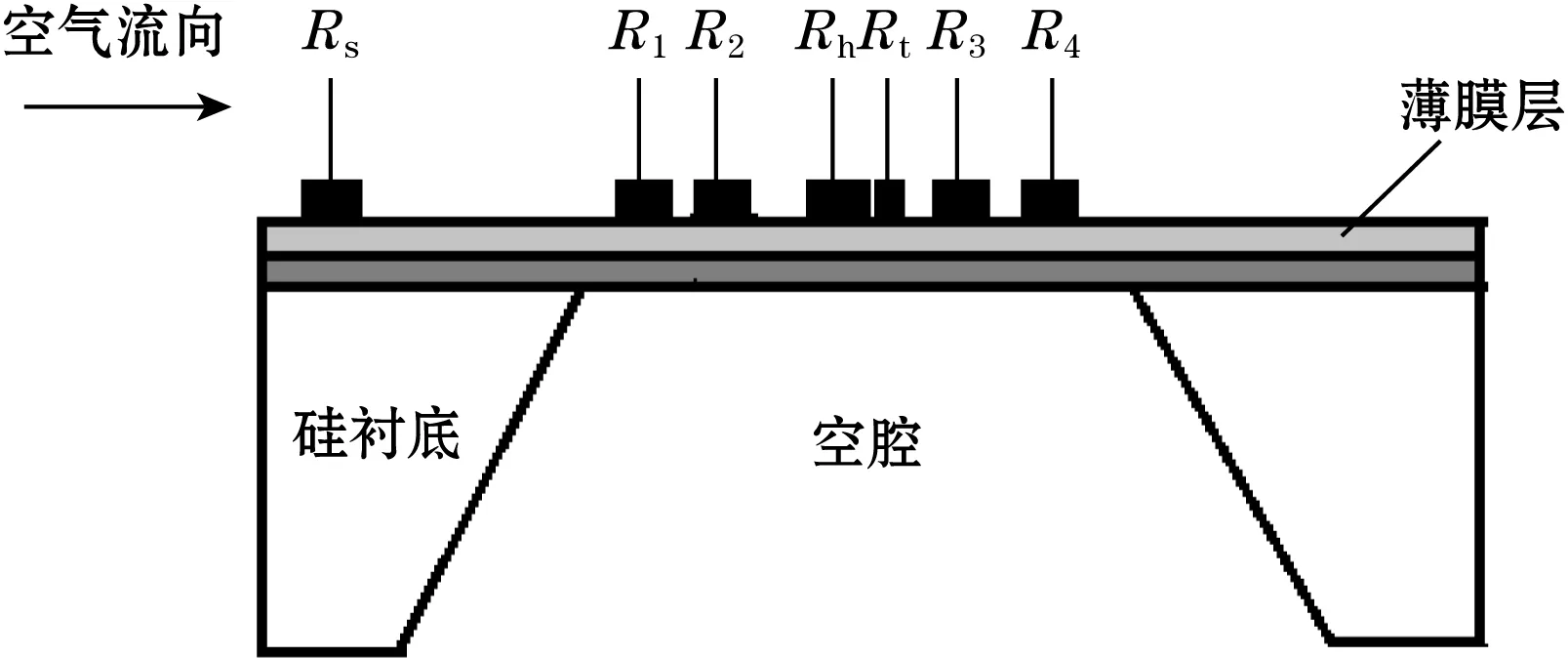

图1给出了热膜式流量传感器的结构示意图,流量敏感元件采用平面铂金属电阻,由加热电阻Rh、加热电阻的温度检测电阻Rt、上下游温度检测电阻R1、R2、R3、R4以及环境温度检测电阻Rs构成。环境温度检测电阻用于检测当前的进气温度。上下游温度检测电阻R1、R2、R3和R4组成惠斯登电桥作为信号读出电路[11]。如图2所示,当无气体流过时,加热电阻Rh两边的温度呈对称分布,输出零流量信号;当有气体流过时,由于气体强制对流效应打破了原有的平衡状态。气流将热量带向加热电阻下游,上游电阻R1、R2被冷却,阻值减小,下游电阻R3、R4被加热,阻值增大,电阻R2和R4的输出电压差增大,以此表征气体的质量流量。

图1 热膜式空流量传感器示意图

图2 流量信号读出电路

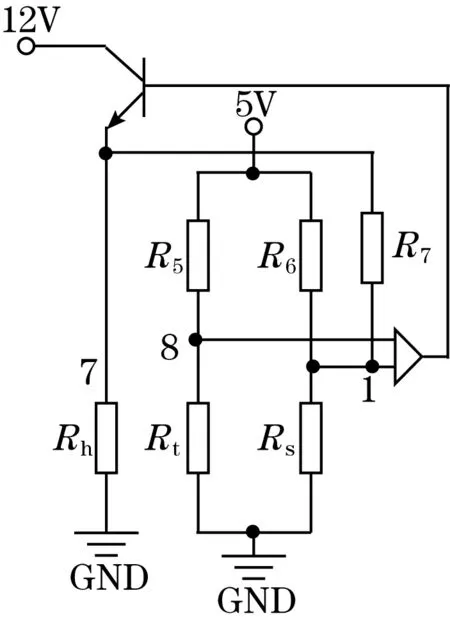

本设计采用恒温差工作模式测量气体流量[3,8]。恒温差控制电路如图3所示,由环境温度检测电阻Rs和加热电阻的温度检测电阻Rt与固定电阻R5、R6组成加热电桥,当空气流量变大时,Rh温度降低,电阻减小,输出电压增大,Rh重新被加热,进而维持加热电阻Rh与进气温度的温差恒定。

图3 加热电桥控制电路

恒温差工作模式可以抑制空气流量计的温度漂移,具有温度自补偿特性,但这种补偿效果是有限的。而且由于热膜式流量传感器芯片集成了环境温度检测电阻,如图1所示。当气体流量较小时,加热丝电阻Rh的热扩散迫使环境温度检测电阻Rt的温度升高,产生了空气流量计温度流量耦合效应。本文将通过实验来检测该因素对流量输出的影响,并采用多元线性回归算法进行补偿校正。

2 流量计温度流量耦合效应测试与算法研究

2.1 实验测试系统

基于热膜式空气流量计的温度流量耦合效应,对成品空气流量计进行性能测试。实验测试系统由空气流量产生设备和进气温度控制设备2部分组成。空气流量产生设备利用罗茨风机抽气,通过改变不同阀门来控制流量大小。进气温度控制设备利用加热装置加热进气气体,通过温控箱控制进气管道中空气的温度,如图4所示。

1—流量手动控制台;2—控制流量开关的阀门;3—流量自动控制台;4—空气流量计;5,6—温湿度控制装置图4 流量检测设备和温度控制设备

流量产生设备由1、2、3、4部分组成。1为流量手动控制台,可手动控制空气流量的开关,流量以最小区间10 kg/h为单位增加;2为控制流量开关的阀门,由控制台控制阀门开关;3为流量自动控制台,电脑中安装控制软件,简化对流量开关阀门的控制,可以同时读取进气管道温度、相对湿度等信息;4是装配在进气管道中的流量计。

温度控制设备由5和6组成,5是加热装置,用于加热进气管道中的空气,6是温控箱,可以自动控制加热装置,实时监测和控制进气管道气体的温度。

2.2 流量计温度流量耦合效应测试

2.2.1 不同流量下,进气温度信号输出曲线

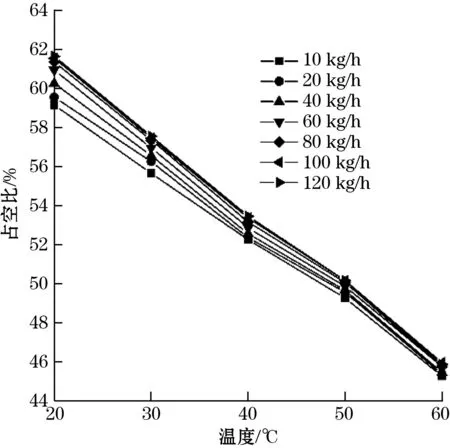

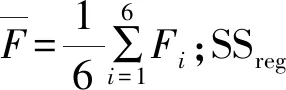

实验选取经过标定后的成品空气流量计作为测试对象,流量计的流量输出信号为频率信号,进气温度输出信号为PWM占空比输出。进气流量信号控制在10~410 kg/h范围内,在不同的进气流量信号下,分别采集进气温度为20 ℃、30 ℃、40 ℃、50 ℃和60 ℃时,流量计环境温度检测电阻的输出信号。

图5给出了不同流量下,进气温度信号输出特性曲线,横坐标表示实际进气温度,纵坐标表示环境温度检测电阻输出信号。图5中,流量为100 kg/h条件下进气温度特性曲线与流量为120 kg/h条件下进气温度特性曲线重合,即这2个流量下的环境温度检测电阻的输出信号相同。这是因为在进气流量较大(大于100 kg/h)的条件下,空气能够及时带走加热电阻扩散至环境温度检测电阻的热量,因此,环境温度检测电阻的输出值可以准确表征进气温度。然而,当进气流量较小(10~100 kg/h)时,进气流量不足以完全冷却环境温度检测电阻。导致环境温度检测电阻的输出信号随流量变化。从图5可以看出,当空气流量在10~100 kg/h 范围内,在同一进气温度下,随着进气流量的增大,环境温度检测电阻的输出值逐渐增大。最大测量误差达到6%以上。

图5 不同流量下,进气温度信号输出特性曲线

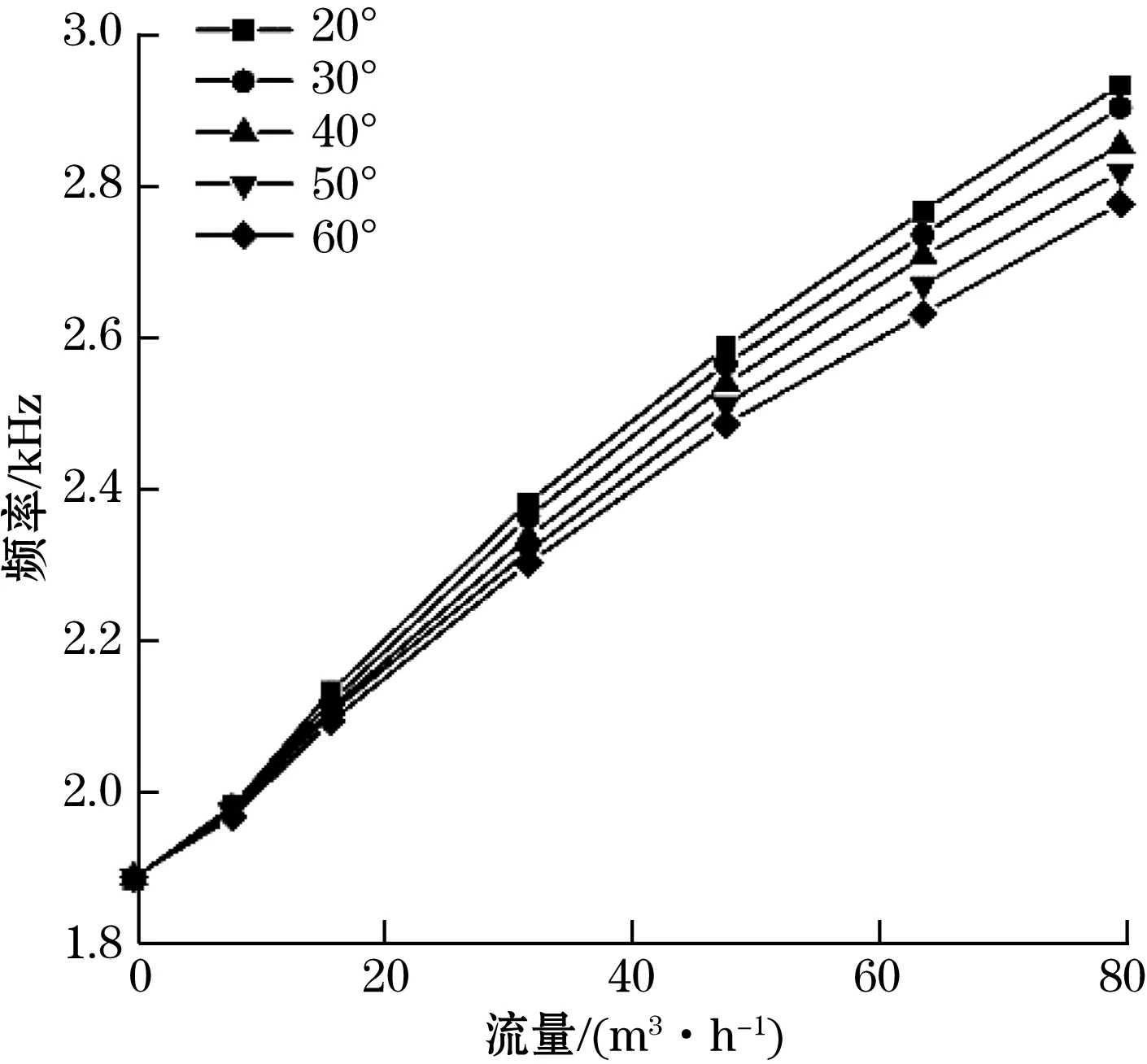

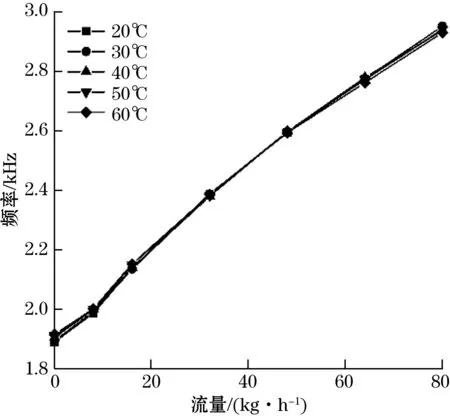

2.2.2 不同温度下,流量信号输出曲线

为了验证空气流量计的温度漂移特性,测试不同进气温度下,流量计的流量信号输出特性曲线,如图6所示。横轴为进气流量信号,纵轴为流量计流量输出频率信号。从图6中可以看出,在同一进气流量下,流量输出信号随环境温度的升高而减小。最大测量误差达到5%以上。

测试结果表明,在进气流量小于100 kg/h时,存在着温度流量耦合效应,流量检测信号随进气温度变化,环境温度检测信号也随进气流量的变化而改变。所以,在对空气流量计进行温度补偿校正的同时,还需要对环境温度检测电阻的输出信号进行补偿。

图6 不同进气温度下,流量信号输出特性曲线

2.3 温度流量耦合效应补偿算法

2.3.1 环境温度检测信号补偿算法

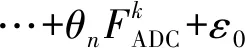

利用多元线性回归模型[9]对空气流量计的温度检测信号及流量输出信号进行补偿。首先对环境温度检测信号进行算法补偿分析。对于空气流量计的温度流量耦合效应,为了解耦合,采集标定前传感器原始信号经过放大器放大,模数转换以及噪声滤波后的ADC输出值。利用多元线性回归模型得到进气温度信号T与质量流量输出信号FADC和补偿前的环境温度检测信号TADC的补偿拟合方程,多元线性回归模型如式(1)所示:

(1)

式中:θ为待定系数向量;T为理想值;ε0为高阶无穷小,ε0的大小决定多元回归方程的最高次数k。

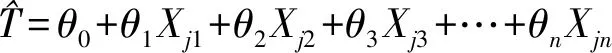

多元线性回归方程如式(2)所示:

(2)

利用最小二乘法原理,如式(3)所示,最小化输出值的误差平方和,进而求解多元线性回归方程的系数向量。

(3)

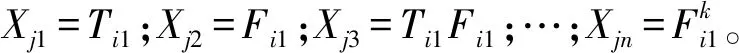

选取5个温度测试点(T1,T2,T3,T4,T5),在每个温度点测试10~100 kg/h范围内6个流量点(Fi1,Fi2,Fi3,Fi4,Fi5,Fi6)的ADC数值,每个温度测试点测得6组TADC与FADC的ADC值(Ti1,Fi1),(Ti2,Fi2),(Ti3,Fi3),(Ti4,Fi4),(Ti5,Fi5),(Ti6,Fi6),将数据分别代入多元线性回归方程,化简如式(4)所示:

(4)

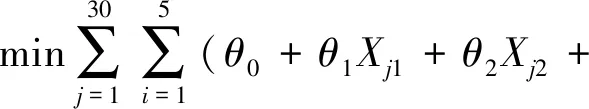

最小化输出值的误差平方和如式(5)所示:

(5)

式中L为最小误差平方和。

空气流量在10~100 kg/h 范围内时,空气流量计的流量输出信号也同时受进气温度以及流量信号的影响,存在着温度流量耦合效应,可以用相同的方法解耦合求出空气流量F的多元线性回归方程。进而校正补偿流量输出信号。

2.3.2 多元线性回归模型的性能评估

(6)

(7)

2.4 多元线性回归补偿空气流量计测试

为了验证多元线性回归模型对空气流量计温度流量耦合效应的补偿效果,将补偿方程利用C语言程序实现,将程序下载至空气流量计单片机系统中,测试10~100 kg/h流量段,5个温度点分别为20 ℃、30 ℃、40 ℃、50 ℃和60 ℃时,空气流量计流量输出信号以及环境温度检测电阻输出信号的输出曲线,如图7所示,经过多元线性回归模型补偿后的空气流量计,环境温度检测电阻的输出随流量变化被抑制,不同流量下,环境温度检测电阻的输出高度重合。误差减小到2%以内。如图8所示,空气流量计流量输出信号曲线,在经过补偿后,空气流量计流量输出信号的温度漂移效应被抑制,不同温度下,空气流量计流量输出信号接近理想值,误差减小到1.5%以内。

图7 补偿后,环境温度检测电阻输出特性曲线

图8 补偿后,空气流量计流量输出特性曲线

3 结束语

测试空气流量计流量信号随进气温度的变化和环境检测电阻的输出信号随进气流量的变化,试验结果表明,空气流量计在流量较大(120 kg/h)时,环境温度检测电阻的输出值可以准确表征进气温度。当流量较小(10~100 kg/h)时,流量计存在温度流量耦合效应。利用多元线性回归模型分别对环境温度检测电阻以及空气流量的输出信号进行补偿后。分别计算温度补偿方程和流量补偿方程的决定系数,结果显示,利用多元线性回归模型解决流量计温度流量耦合效应具有很好的效果。测试结果表明,流量计在算法补偿前,其流量信号的漂移误差达到5%以上,环境温度电阻检测信号的误差为6%以上。经过算法补偿后,其流量信号的温漂误差减小到1.5%以内,环境温度电阻检测信号的误差减小到2%以内。