光离子化检测器的电离室结构设计与实验分析

郑培超,李 海,刘星宇,朱思蒙,李志伟,王金梅,毛雪峰

(重庆邮电大学光电工程学院,光电信息感测与传输技术重庆重点实验室,重庆 400065)

0 引言

按照世界卫生组织的定义,挥发性有机物(volatile organic compounds,VOCs)是指沸点在50~250 ℃,室温下饱和蒸气压超过133.32 Pa,在常温下以蒸气形式存在于空气中的一类有机物,如甲醛、苯、甲苯和二甲苯等[1]。VOCs大多有毒且易爆,而且还是PM2.5形成的主要前体物质,对人体健康和环境危害极大[2-3]。为此,人们根据不同种类的挥发性有机物的特性研究出了各种检测器用于检测其浓度。

常用的检测器有氢火焰检测器(flame ionization detector,FID)、热导检测器(thermal conductivity detector,TCD)、氩离子化检测器(argon ionization detector,AID)等。氢火焰检测器具有灵敏度高、检测限低等优点,但是需要可燃气体(氢气)、助燃气体和载气3种气源钢瓶及流速控制系统,因此,制作成一体化的便携式仪器非常困难,存在引燃引爆的潜在危险性;而热导检测器由于其对所有物质都有响应快且结构简单、价格低廉等优点也被广泛应用,但是其缺点是灵敏度比较低,不适宜室外污染物检测;氩离子化检测器优点是检测范围广,但是缺点是高噪声、高背景、高检出限[4-5],本文所设计的光离子化检测器具有体积小、灵敏度高等优点,采用实验与利用Simion8.1软件仿真相结合的方式,设计并加工出了能够更加充分电离VOCs的电离室,提高带电粒子收集效益,从而提高检测系统的灵敏度。

1 光离子化检测器工作原理

光离子化检测器(Photoionization Detector,PID)的原理是电离电位小于或等于紫外光能量的气体分子在吸收1个光子后,发生电离,生成带正电的离子和电子。在电离室中,离子和电子在外加电场的作用下,向金属电极快速移动,在2个电极之间产生微电流信号,通过微弱信号放大电路将电流信号放大后检测得到有机物的浓度[6]。工作原理如图1所示。相较于其他检测器,光离子化检测器则具有体积小、分辨率高、实时性好、安全性高等优点,可以设计成由电池供电的便携式检测仪器[7]。

图1 光离子化检测器工作原理图

而对于PID传感器而言,电离室所能电离的气体产生的电子流的数量级往往决定了PID检测器的检测能力[8]。因此,PID电离室的设计是光离子化检测器设计中要考虑的核心问题。

2 粒子束的属性与收集效率的关系

Simion8.1是一款可以通过建模,并设置好带电粒子初始状态模拟粒子运动轨迹的电磁场仿真软件[9]。光离子化检测器内的电场分布属于静电场问题,所以可以通过泊松分布方程来完成仿真。依据高斯定律的变形式(1)和电场与电势的关系式(2)可以得到泊松分布方程式(3)[10]。

(1)

(2)

(3)

式中:E为某一点的电场强度;ε0为电解质的介电常数;ρ为自由电荷密度;V为电势。

当ρ>0时,则系统中存在空间电荷,空间电荷发生在离子互相靠近的时候。由于通常情况下空间电荷忽略不计,则ρ=0。因此可以将泊松方程进一步简化的到拉普拉斯方程式:

(4)

拉普拉斯方程式决定了哪些电势(或电场)是允许的,随着边界条件(电极电压)的改变,Simion8.1将通过求解拉普拉斯方程式计算空间电势(即场强)[11]。Simion8.1求解拉普拉斯方程式使用的数值叫做“有限差分法(finite difference method,FDM),它的本质是由式(5)产生的一个平均过程:

(5)

即空间中某一点的电压等于它周围点电压的平均值[12]。这也意味着来自静电场的势能图不能包含局部最大值或最小值。依据以上理论,通过设置好边界条件,可以得到极板的电势分布。

2.1 粒子束的初速度对收集率的影响

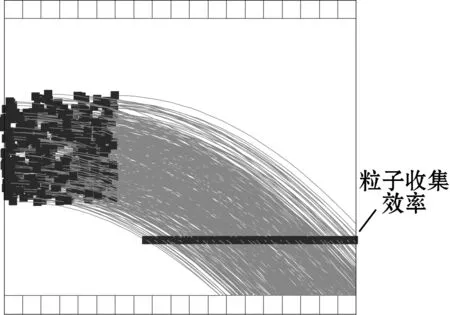

气体进入电场,需要有一定的初速度,而依据理论分析,带电粒子在平行电场中受到电场力的作用(忽略重力),在电场中会做类平抛运动。电离产生的电子向电势更高的方向移动,而带正电的离子则向电势低的方向移动。如图2所示,设置好粒子的初始状态(包括质量、初始速度、粒子束半径、所带电荷大小等),可以得到带电离子的运动轨迹图。

图2 带电粒子运动轨迹图

由图2可知,粒子束的初速度将直接影响到电极板的收集效率。在极板电压一定,即电场强度E一定,同时极板间距d确定后,依据类平抛运动的原理,粒子束初速度似乎越小越好。但是VOCs气体在电离室的中电离并不是一次性的,除了被直接或间接电离之外,在反应生成物没有被电极捕获之前,还存在若干逆向反应,包括复合反应和猝灭反应,这两种反应一定程度上会降低收集板的收集效率[13]。因此,粒子束的初速度对收集效率的影响还需要在具体电离室中进行实际分析。

2.2 粒子束口径对收集板收集效率的影响

在其他极板电压、粒子束初速度以及极板面积等条件保持不变的情况下,利用Simion8.1软件仿真可以得到如图3所示的不同粒子束口径r下带电粒子运动轨迹图。

(a)r=0.1 mm

(b)r=2 mm图3 不同粒子束口径下带电粒子的运动轨迹

从图3中可以看到,在VOCs气体以不同粒子束口径r进入电离室后,其整体运动轨迹差异较大。当粒子口径较小时,在集板上收集到的粒子分布较集中,当粒子束口径较大时在极板上收集到粒子分布比较分散。这可以推广到VOCs气体未被电离前,VOCs的粒子束的口径越大,则更容易被充分电离。但是口径过大,很多粒子束外表面的气体分子则飞离了平行电场,存在无法被电离或者电离后的带电粒子无法被收集的情况。同时,为了能够尽可能地保证同一时间流入电离室的VOCs气体分子在同一时间被电离,且紫外灯的光程约为10 mm,所以本次设计采用如图4所示的轴向流动式结构。而入气口的直径约等于紫外灯窗口的直径,提高了紫外灯电离效率。如果采用二维流动式结构,极板与气体流动方向垂直,则会造成对紫外灯的光程利用不充分和流入电离室的气体电离不充分的情况[14]。

图4 轴向流动式电离结构

3 极板的属性对收集效率的影响

VOCs气体在进入电离室之后,被紫外光电离,产生的带电粒子将在电场力F的作用下做类平抛运动。而依据平行电场中电场力的计算公式:

(6)

式中:U为极板间的电势差,V;d为极板间的距离,m;q为带电粒子所带电荷量,C。

通过分析,电场力的大小对带电粒子的运动轨迹产生直接影响,因此,极板上的电压U以及极板的间距d也会影响带电粒子运动轨迹,从而影响收集效率。

3.1 极板电压对收集效率的影响

在其他设计条件保持不变的情况下,利用Simion8.1对带电粒子的运动情况进行仿真,并依据收集板上捕获的粒子数和释放的总的粒子数的比来计算不同极板电压下收集板的收集效率[15]。通过仿真得到如图5所示的极板电压与带电粒子的收集效率的关系图。

图5 极板电压对带电粒子收集效率的影响

从图5中可以看出,随着电压升高,带电粒子的收集效率也越来越高,但是在电压达到175 V以上时,收集效率已达90%以上。所以为了不继续增加对电源的要求,本设计采用的极板偏置电压为175 V左右。

3.2 极板间距对收集效率的影响

极板间距的大小直接影响粒子在电场中所受电场力的大小,也就影响着在具有相同初速度进入电场时粒子打在收集板上的数目,从而影响极板间电流的大小。根据式(6),在其他条件保持不变的情况下,极板间距d越小,电场力F越大,也就是说具有同样初速度的同种带电粒子更容易被收集板收集。因此在保证气体能够被充分电离的情况下,极板间的间距越小越好。如果是在加工好的零件中去不停地修改极板的间距来验证这一点,则会耗费大量时间与成本,而利用Simion8.1建模仿真可以很容易得到在不同极板间距下带电粒子的收集效率。如图6所示,在保证极板电压、粒子束口径、粒子初速度等条件一致的情况下,分别在极板间距为7 mm和4 mm时进行仿真,分别得到粒子的运动轨迹图。可以明显看出,在其他条件保持不变的情况下,极板间距越小,带电粒子被收集的效果越好。

(a)d=7 mm

(b)d=4 mm图6 带电粒子在不同极板间距间的运动轨迹图

除了极板间距,收集板放置的位置也会对粒子的收集效率产生影响。如图7所示,收集板越靠近粒子源,收集效果越好。由于此次所设计的电离室结构为轴向流动式,紫外灯射出的光束与极板和收集板平行,这样极大地减少了背景信号。因为所使用的极板和收集板的电离能是低于紫外光的能量的,紫外光会电离金属并释放电子产生不需要的本底电流。因此,在轴向流动式结构的电离室中极板厚度不可太厚,本次设计选择了厚度为1 mm的不锈钢片。考虑到为了能够充分利用紫外灯射出的光束,极板间距又不可太小。而设计所使用紫外灯发射窗口直径为6 mm,为了最大限度地减少极板与紫外光的直接接触,将收集板与其中1块极板间的距离设为6 mm,2块极板间的距离约为8~9 mm。

图7 收集板的位置对收集效率的影响

4 实验结果分析

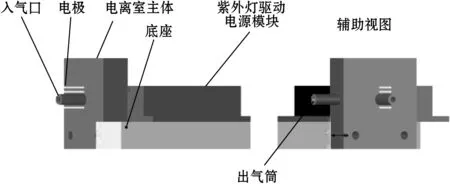

一般电离室中可以使用的紫外灯一般有3种,电离能分别为9.8 eV、10.6 eV和11.7 eV。而此次设计中选择了电离能为10.6 eV的真空紫外灯,主要原因是:9.8 eV的紫外灯检测范围相对较窄,而11.7 eV的紫外灯由于其特殊的窗口材料,使用寿命相对较短,而且在价格方面也比另外2种真空紫外灯高[16]。在入气口口径、极板电压与极板间距等基本确定以及选择了合适紫外灯之后,利用Solidworks2016机械设计软件设计出如图8所示的电离室结构图。并且搭建检测电路对整个检测系统进行测试。

图8 电离室结构的三维模型图

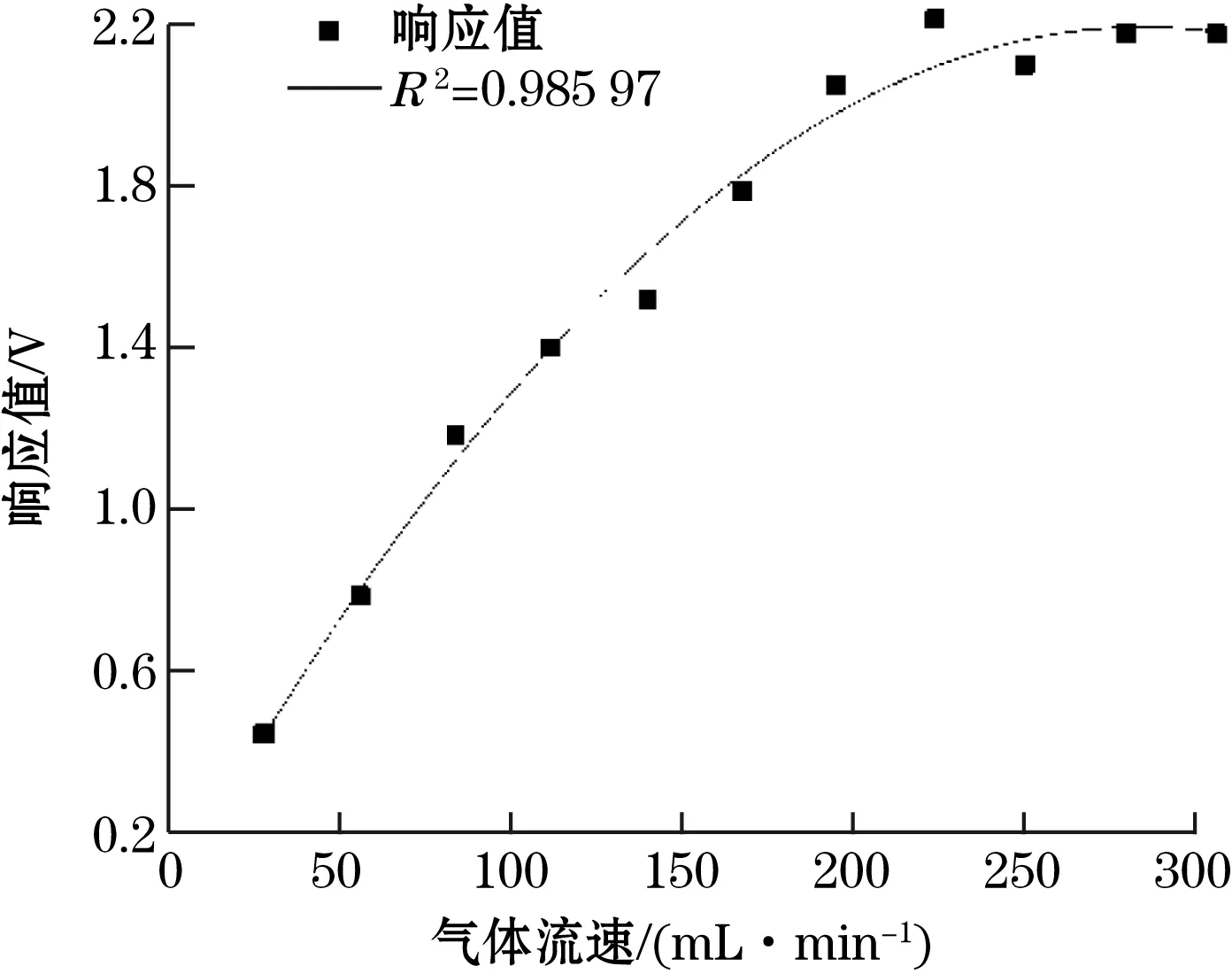

4.1 流速的优化

气体的流速会对带电粒子的收集效率产生重要影响,实验中发现并不是气体的流速越低,电离室对VOCs气体的响应值越高。因为气体的流速会影响背景信号的高低。对于此次设计的电离室,流速越高,背景信号值越小。对气体的流速进行了优化,在不同流速下,测量同一浓度的异丁烯气体的响应值(传感器信号值与背景信号值的差),根据测得的结果绘制出流速与响应值的变化趋势图,如图9所示。

图9 传感器响应值随气体流速的变化趋势图

由图9可以看出,随着流速升高,传感器的响应值也逐渐升高,但是在流速到达一定的值之后,传感器的响应值增加不明显而趋于稳定甚至可能有下降的趋势。本仪器设计采取的是吸气采样,气体流速越大,吸气泵的转速越大,泵的消耗功率也随之增大,而本仪器为便携式,电池贮存的能量有限,所以选择流速为200 mL/min左右。

4.2 信号稳定性测试

为了测试系统的稳定性,在0~20 min时间内,每隔1 min读取相同浓度和流速的同种气体在偏置电压为175 V时的信号值,测试结果如图10所示。由图10可以看出,在其他条件固定不变的情况下,信号强度的值在不同时间点有一些波动,但是波动不大,比较平稳。

图10 不同时间点的信号值

4.3 信号强度与气体浓度的关系

为了得到不同气体浓度对所产生信号的影响,需要测量在同种流速同样大小的偏置电压下,放大电路输出端电压信号的大小。在环境温度为21 ℃,湿度为36%,气体流速为200 mL/min,极板电压为175 V左右,测量了通入异丁烯气体0~273 ppm时放大电路输出端电压信号的值,得到了异丁烯气体浓度与电压信号的关系图(图11)。从图11可以看出,气体浓度与输出的电压信号成线性关系,气体浓度越高,输出的电压信号越大。此次实验的线性拟合度比较高,R2=0.986 61,同时测得整个系统的响应时间为5~10 s,分辨率可达3 ppm。

图11 异丁烯气体浓度与输出电压的关系曲线

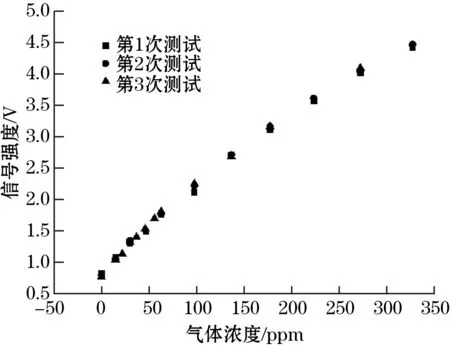

4.4 系统可重复性测试

为了测试系统的稳定性,在不同时间段,保证其他实验条件基本不变的情况下,测试了3次0~328 ppm间不同浓度对应的输出端电压值,其结果如图12所示。

图12 系统可重复性测试

从图12可以看出,此次设计的光离子化检测系统具有较好的可重复性,测试结果稳定。

5 结束语

本文对影响PID传感器中的离子化电流的因素进行了理论分析,并且以Simion8.1软件仿真与搭建系统实验相结合的方式,确定了电离室结构设计的基本参数。通过对粒子束属性以及极板属性对带电离子收集效率的分析,确定了入气口口径为6 mm,极板电压为175 V左右,同时确定了轴向流动式的电离室结构。并且在搭建测试系统实验后得出,此次所设计的光离子化检测系统气体最佳流速为200 mL/min左右,系统输出信号强度与气体浓度在0~273 ppm范围内具有较好的线性关系。在0~328 ppm范围内,检测系统具有良好的稳定性和可重复性。