含硫污水处理负压气提技术优化

朱 国 青 鹏 何 海 何 忠

(中国石化西南油气分公司采气二厂)

0 引 言

元坝气田为高含硫气田,其采出水水质属于CaCl2型,氯根含量平均值20 000 mg/L,具有高硫化物,高矿化度,成分组成复杂等特点[1-3]。目前除硫技术主要有气提法、氧化法、沉淀法、生物法、生物脱硫药剂法等[4]。元坝气田对采出水经预处理后进行回注或低温蒸馏资源利用,以符合国家严格的环保政策和节能减排政策。目前元坝气田已有预处理站两座,采出水处理工程处理规模600 m3/d,其针对高含硫气田采出水使用的脱硫工艺为物理化学法,工艺流程为“气提+化学除硫+混凝沉降+过滤”的密闭处理过程,图1为元坝气田脱硫工艺流程。

但是,随着装置的运行,该工艺暴露出许多不足。主要存在以下几个问题:

1)元坝29处理站采用的锌盐除硫剂、大坪站使用的双氧水除硫,1 t水处理成本分别为33.2,53.06元,分别占整个药剂成本的70%,73%,除硫成本高。

2)气提后的硫化物含量很高,29处理站经过气提后的硫化物含量约400~600 mg/L,造成后续除硫成本高。

3)氯化锌除硫污泥产量大,年产70%含水率污泥1 600 t,污泥处理费用高。

4)双氧水除硫工艺用药剂带刺鼻性气味,储运和人身安全风险高。

为了降低污水处理成本,减少危废产生量,探索新的污水处理工艺技术,引进了负压气提技术,同时对负压气提技术进行了一系列参数条件的优化。

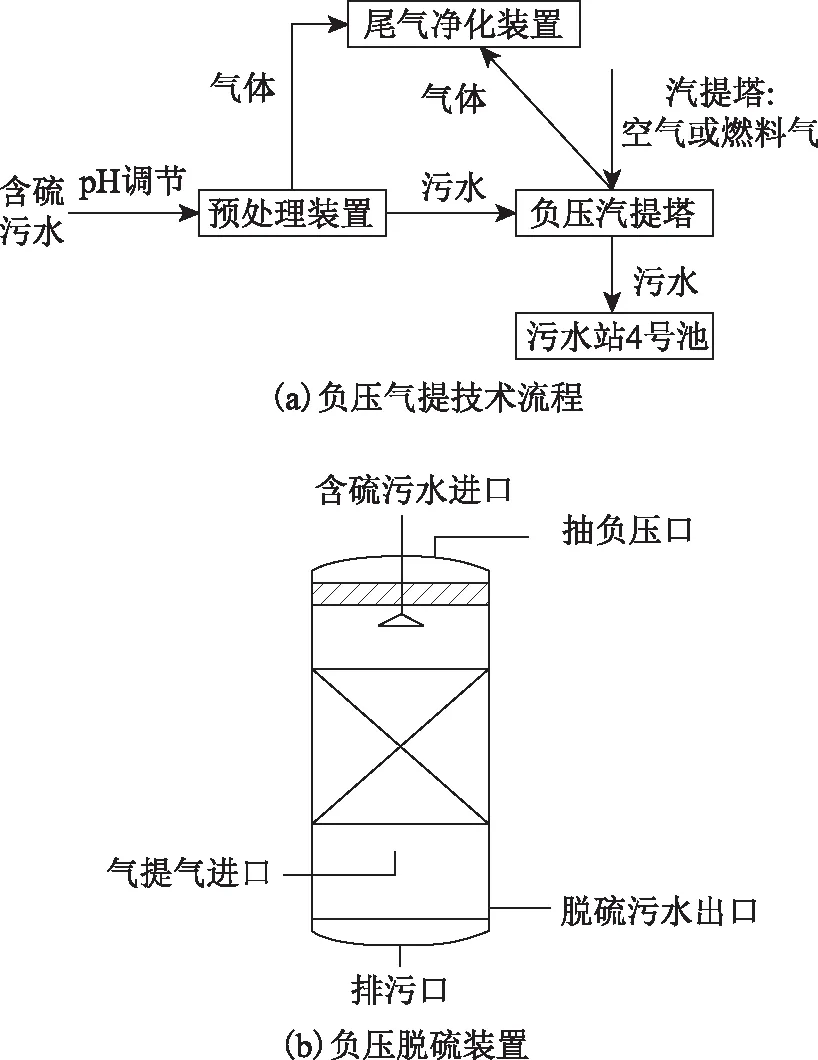

图1 负压气提技术

1 实验部分

1.1 实验仪器与试剂

负压气提装置(元坝气田自制设备);pH仪:上海雷磁台式酸度计PHS-3G;实验所需药品盐酸为分析纯,现场实验盐酸为工业级:成都市科隆化学品有限公司。

1.2 技术优化

美国Sohio石油公司西德克萨斯州的Spraberry油田采用燃气汽提方法处理含硫油田水,结果表明,采用这种方法能使含硫量从400~500 mg/L降低到0.5~1.0 mg/L[5]。在我国,负压气提技术也广泛应用于各大高含硫气田。赵德银[6]等采用了负压气提技术除硫,应用于塔河稠油高含硫油田,并对比了正压气提法和负压汽提法两种工艺,结果表明,负压气提工艺所需气提气量少,硫化氢脱硫率更高,与正压气提相比,脱硫率提高了15.6%。

因此针对现有技术不足,提出了负压气提技术。负压气提技术主要原理是利用文丘里效应,在污水气提塔内形成负压,降低气提的饱和溶解度,通过负压抽吸作用,将产生的硫化氢气提及时抽走,打破气相和液相中硫化氢的分压平衡,降低气相中硫化氢分压,通过对污水pH值的调整,使污水中硫化物向硫化氢分子态转化,提高污水中分离硫化氢的效率。表1为不同pH值下的硫化物存在形态[7]。

表1 不同pH值下的硫化物存在形态

负压气提可以以空气或燃料气为气提气,当以空气为气提气时,鼓气风机风量0~100 m3/h,风压40 kPa;以燃料气循环气提时,循环风机风量0~80 m3/h,风压≥25 kPa;利用循环风机将含硫尾气氧化塔中的燃料气回用于负压气提塔。图1(a)是负压气提技术流程;图1(b)为负压脱硫装置。

1.3 工艺参数优化

处理对象为元坝气田采出水,硫化物含量平均值为1 800 mg/L。实验主要探讨负压气提技术的最优工艺参数,包括不同进水量、气提气种类、是否加盐酸调节pH值、不同气液比等,以得到脱硫效率最佳、效果最稳定的实验条件。

2 结果与讨论

2.1 进水pH值对脱硫效率的影响

该阶段主要考察在不同进水pH值条件下,pH值在哪个范围内对脱硫效果显著。考虑成本,采用空气作为气提气源。进水pH值对脱硫效率的影响见图2。由图2可知,当pH值在4.5~5.5时,脱硫效率可达90%以上。

图2 进水pH值对脱硫效率的影响

2.2 气提气种类对脱硫效率的影响

主要对比以燃料气和空气为气提气时,对脱硫效率的影响。保持进水pH≈5,以排除pH值对脱硫效果的影响。不同气提气对脱硫效率的影响见图3。

图3 不同气提气对脱硫效率的影响

由图3可知,在不同进水量的情况下,当以燃料气和空气作为气提硫化物的气源时,脱硫效率总体差异变化不大,这与气源主要起提供负压条件的作用有关,因此燃料气和空气均可以作为负压气提气源。

2.3 加酸与否对气提效率分析

由于实际情况的原水pH值在6~8之间变化,考虑分析不加入盐酸是否可以达到气提除硫的目的。加酸与否对出水硫化物含量的影响见图4,加酸与否对脱硫效率的影响见图5。

如图4、图5所示,分别是不同来源的进水且pH值在6~8不等的情况下,不加入盐酸和加入等量的盐酸的对比图。当水量从1 m3/h增大到3 m3/h,可以看出不加酸调节pH值时,出水硫化物普遍都较高,脱硫效率都较低,平均只有70%。对比可知,加入盐酸调节pH值可有效提高脱硫效率。

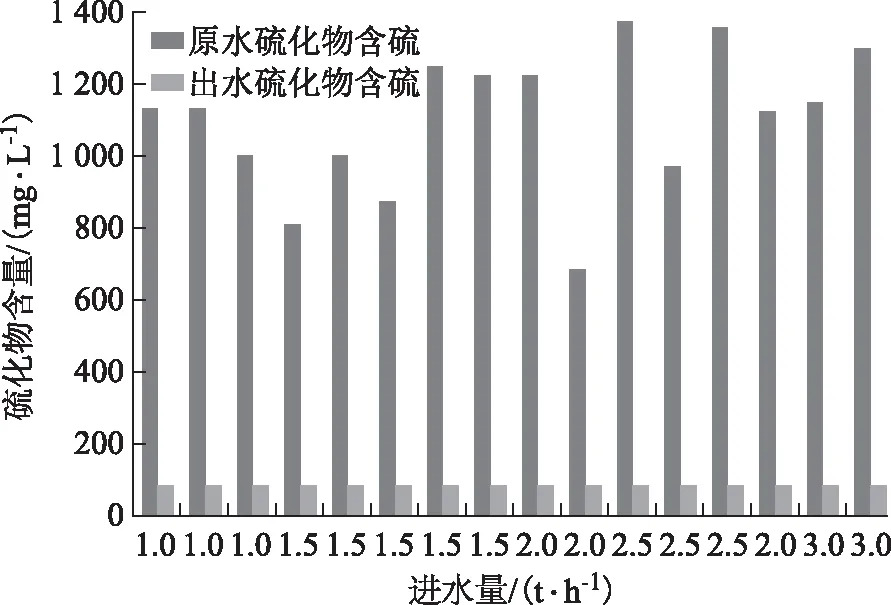

进水与出水硫化物含量的对比见图6,不同进水水量对脱硫效率的影响见图7。

图4 加酸与否对出水硫化物含量的影响

图5 加酸与否对脱硫效率的影响

图6 进水与出水硫化物含量的对比

图7 不同进水水量对脱硫效率的影响

图6、图7分别是在不同原水中加入盐酸,将pH值都调节至5左右的进水与出水硫化物含量对比图和脱硫效率图,由于原水来源不同,故原水中硫化物浓度与pH值都不同。由图7可知,当水量从1 m3/h增大到2.5 m3/h,出水硫化物含量平均42 mg/L,最低12.5 mg/L,脱硫效率维持在94%以上,平均达到96%。

2.4 不同气液比脱硫效率分析

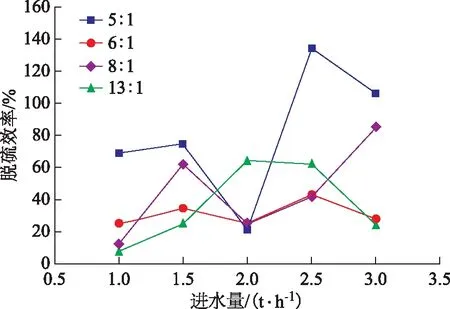

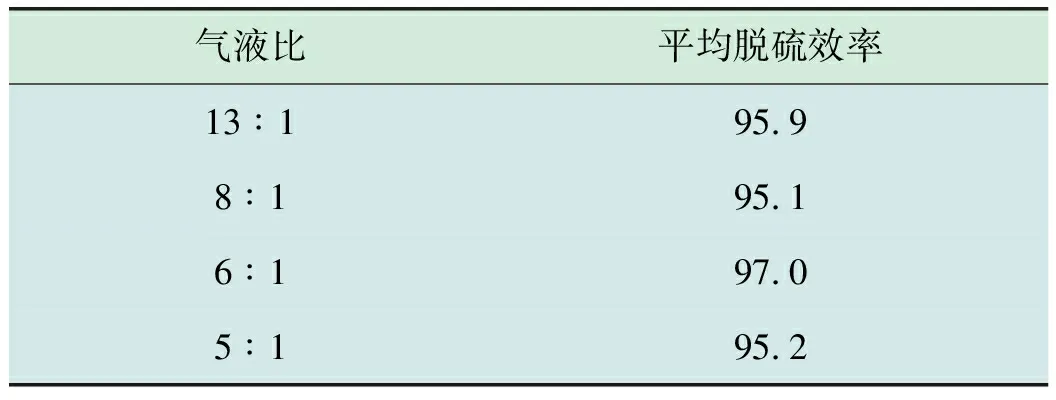

不同气液比对出水硫化物含量的影响见图8。图8是对比分析气液比为5∶1,6∶1,8∶1,13∶1时的脱硫效果。将不同来源且pH值不同的进水加入盐酸调节pH≈5的条件下,由图8可知,当气液比6∶1时脱硫效率最好,高达97%。气液比过大或者过小,脱硫效率相对略低,且脱硫效率稳定性略差。其中气液比8∶1是未加入酸的实验结果,其出水硫化物含量85 mg/L。不同气液比的平均脱硫效率见表2。

图8 不同气液比对出水硫化物含量的影响

表2 不同气液比的平均脱硫效率%

综上所述,通过对比优化一系列工艺参数,得到脱硫效率最佳,效果最稳定的条件为:气提气源采用燃料气与空气气提对脱硫效率影响不大,脱硫最佳的进水pH值为5左右;脱硫工艺最佳气液比为6∶1~8∶1。负压气提方式可以脱出气田水中的硫化物,技术可行,可以将原水中的硫化物降低至50 mg/L以下。

实验表明,当水量由1~3 m3/h变化,加酸后脱硫效率维持在94%以上,进水最高硫化物含量为1 358 mg/L,出水最低硫化物含量为12.5 mg/L。

3 现场应用效果分析

选择元坝29站进行现场实验,设备安装在现有的气提塔B旁边,燃料气接入口采用气提塔撬内低压燃料气,污水从气提塔前的预留口处接入,经过实验装置后的水、尾气接入污水处理站的4#池。实验装置包含:预脱硫装置、负压脱硫装置、含硫尾气氧化塔、脱硫再生塔等,在预脱硫装置前设有加酸加碱罐来调节pH值,操作过程中设有pH检测仪来监控pH值的变化。按照上述最优工艺条件进行脱硫,经过20多天的现场实验,共进行了35次实验,分别以燃料气和空气为汽提气源,总体脱硫效率较好,脱硫效果比较稳定,均在95%左右。

测得出水硫化物含量降低至40 mg/L,现场用便携式硫化氢检测仪测试硫化氢。进水与脱硫出水后的水样对比可知,原水中悬浮物浓度较高呈黄色,脱硫后污水悬浮物浓度大幅降低,水质呈乳白色。经测定悬浮物由418 mg/L降至58 mg/L,为后续的处理降低了成本。脱硫液将硫化氢氧化为单质硫磺,分散在脱硫液中,可知,硫磺颗粒较大,分散性好,易分离。硫磺颗粒经层叠过滤机分离后的硫磺,经计算,过滤后分离出的硫磺(硫膏)中含水率65%左右。

4 结束语

通过对气提技术与目前污水处理技术的不足进行分析,本文探索了新的污水处理工艺技术,引进负压气提技术,降低污水处理成本的同时,减少危废产生量,弥补了原污水处理工艺的不足。实验装置包含:预脱硫装置、负压脱硫装置、含硫尾气氧化塔、脱硫再生塔等。

对负压气提技术进行优化,参数调整后,得到设备运行的最佳条件,脱硫效果明显提升,具体如下:

1)气提气可采用燃料气或空气,两者对脱硫效率影响不大;当污水在pH值为5左右时,脱硫最佳;气液比为6∶1~8∶1脱硫最佳,效果最稳定。影响负压气提脱硫的关键因素是控制待处理污水的pH值与气液比。

2)经实验,当工作压力为-0.02 MPa,pH≈5时,对含硫污水的进行深度脱硫,硫化物含量从1 200 mg/L左右,降低到50 mg/L以下,处理量0.3~3 m3/h。