N公司真空镀膜产品的不合格率分析

徐晓敏, 李 秋

(上海电机学院 商学院, 上海 201306)

加工制造企业是利用自己购买的原材料或委托方提供的材料进行大批量、标准化、流水线加工的加工企业。与装备制造业相比,加工制造业最基本的竞争方式是成本价格竞争[1]。随着全球经济一体化的发展,仅靠降低人力成本是无法抵御巨大的冲击的,采取先进的技术与设备也是必须要考虑的因素。本文的研究对象是一家从事真空镀膜工艺的新能源科技公司,公司将真空镀膜技术应用于半导体芯片的制造与封装、刀具的保护、高精密模具、塑料压铸模的增硬、IT硬盘磁头及介质模等。目前,加工制造的产品多次被客户投诉,陷入瓶颈。通过对此产品质量进行分析,以期找到改进不合格率的途径。

1 不合格率及真空镀膜相关研究

质量管理已成为企业管理的重要课题之一[2],日本专家筱田修[3]在其著作中阐述了不良品以及如何分类,并指出提高产品质量的第一步就是在不良品的定义上有统一的认识。张世宇等[4-5]对不良品的控制方面进行了有益的尝试,宋华等[6-8]结合其工作经验,提出质量改进方法在企业实施持续质量改进中的应用模式,为制造企业进行质量改进工作提供了参考。林孟华[9]指出逐渐贯彻ISO9000族质量管理体系标准,在一定程度上提升了企业的管理水平和质量水平,但企业需要针对实际情况选择具体的改进工具和方法。陈东琛等[10-16]使用质量改进项目小组、实验设计、方差分析、假设检验方法、回归分析方法、失效模式和效应分析方法、DMAIC等方法对项目质量实施改进。

真空镀膜是真空应用领域的一个重要方面,它通过离子束刻蚀预清洗,交叉电磁场过滤,沉积形成非晶态四面体碳钻石薄膜或其他金属膜,氧化物膜。真空镀膜技术适用于金属,陶瓷,玻璃等材料表面的镀膜处理。可以广泛应用于半导体芯片的制造与封装、各种材质工具的保护镀膜、高精密模具的镀膜等。它使产品质量提高,制造成本降低,工具使用寿命大大延长,应用领域十分广泛。在真空镀膜加工工艺方面,当前已经有许多人从多个角度进行了深入的研究。

陈伟[17]通过对真空镀膜工序的分析,选择脏污和麻点两项缺陷,创新地采取了九步法进行质量改进。刘斌等[18]针对真空镀膜在生产过程中典型的质量缺陷进行了分析,并总结了一些解决这些质量缺陷的应对措施。陈平贵[19]着重研究了PVD涂层的性能指标与其对应的检测方法、涂层的辅助工艺对涂层性能的影响。仲凯音[20]通过对控制单一变量下磁控溅射镀膜实验数据进行对比分析,发现影响磁控溅射镀膜结构和质量的主要因素是气压、电流和基片温度。这些研究结果对本研究具有很好的借鉴意义。

2 镀膜质量分析

本文以该公司生产的型号为“EMI-X691”的产品为改进对象,这款产品产量大,客户要求也高。从客户投诉来看,几乎所有的投诉都是与外观不良相关,没有因为性能不合格产生的客诉。

2.1 运用排列图进行镀膜不合格分析

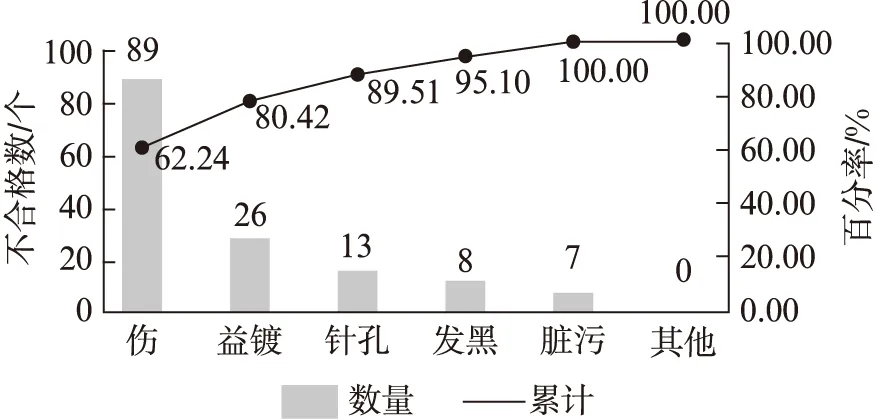

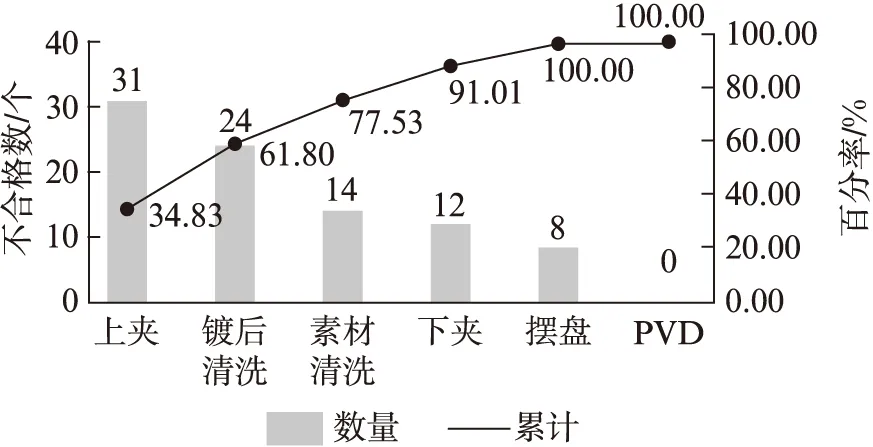

选取置信度为95%,调查误差为±2进行抽取样本,得到样本量为2 401,经测试得到合格品2 258个,占比94.04%;不合格143个,占比5.96%,不合格原因排列图如图1所示。最主要的不良原因是“伤”不良,进一步调查了各个工序的“伤”情况,从图2可以看出,造成产品“伤”不良的主要工序为上夹、镀后清洗、素材清洗3个工序。

图1 外观不合格原因排列图

图2 不合格工序排列图

2.2 运用假设检验找出影响因子

小组对上夹、镀后清洗、素材清洗3个工序进行分析探讨,针对工序中的“伤”不合格进行分析,找出根本原因。最终确定了3个关键因子:素材清洗的清洗方式;压合过程中的辅助模具倒角;镀后清洗气枪吹水的压强。

假设检验对以上3个因子进行显著性检验,显著性水平α=0.05,H0:π1=π2,H1:π1≠π2。

使用2种不同的清洗方式对3 600件合格素材进行清洗,第1种是挂洗:保持原有方法三盘一篮依次放入不同水槽进行清洗;第2种方法是串洗:把素材使用丝线串成串后依次转移至不同水槽进行清洗。清洗后产生不合格品数量分别是25件和11件,计算可得Fisher精确检验值P=0.028,小于给定的α=0.05,因此,拒绝原假设,表明素材清洗方式对产品良率有显著影响。

使用倒角为1.0 mm和1.5 mm的压合板压合50中板共2 700件已清洗的合格产品,压合后产生伤的不合格品数量分别是34件和12件。计算可得Fisher精确检验值P=0.002,小于给定的α=0.05,因此,拒绝原假设,表明压合板倒角大小对产品良率有显著影响。

使用压强为0.7 MPa和0.4 MPa的气枪对镀膜后的3 600件产品进行切水,产生不合格品数量分别是27件和13件。计算可得Fisher精确检验值P=0.038,小于给定的α=0.05,因此,拒绝原假设,表明气枪吹水压强大小对产品良率有显著影响。

3 制定并实施改进措施

上述3项因子对产品不合格率有显著影响,并从工艺加工的角度分析:素材清洗需要采取更少碰撞的方式,辅助压合板需要扩大倒角,镀后清洗环节中气枪压强需要变小,下面针对这3项制定并实施改进措施。

3.1 小组讨论确定素材清洗方式

在之前使用2种不同清洗方式对合格素材进行清洗的测试中,改进小组发现第2种方法的不合格品明显比原来的方法少,测试也证实了2种素材清洗方法具有明显的差异。因此,改进小组决定修改素材清洗方式:把素材使用耐酸碱处理过的丝线串成多串挂在清洗篮上,依次转移至不同水槽进行清洗。由车间质量组长修改素材清洗流程,向采购部门提交新工具采购申请。

3.2 单因素方差分析确定压合板倒角

由于压合板和产品都相对不大,倒角的可控范围也比较小,从操作的方便性和实用性选择了3个规格的压合板进行测试:R=1.0 mm、R=1.2 mm、R=1.5 mm。

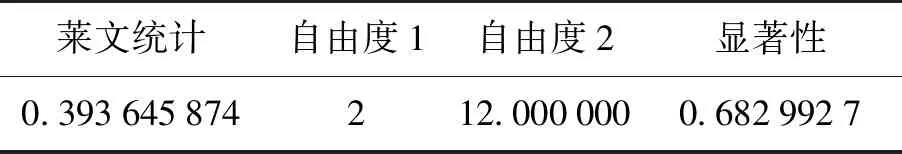

分析之前首先需要对方差分析的基本假定进行检验。3个样本数据的正态概率图如图3所示,可以看到基本上满足正态性假定。表1是方差齐性检验表,表中的显著性为0.68,在0.05的显著性水平上得出数据满足方差齐性。

图3 正态概率图

表1 方差齐性检验表

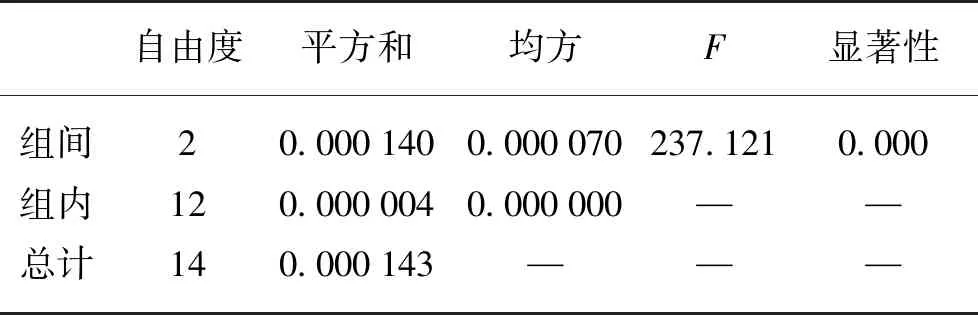

从表2可以看出,检验压合板倒角对合格率的显著性水平接近于0,拒绝原假设,意味着压合板倒角的影响效应显著。确定倒角效应显著后,为找到哪一个水平效果更好进行了事后多重检验。

表2 方差分析表

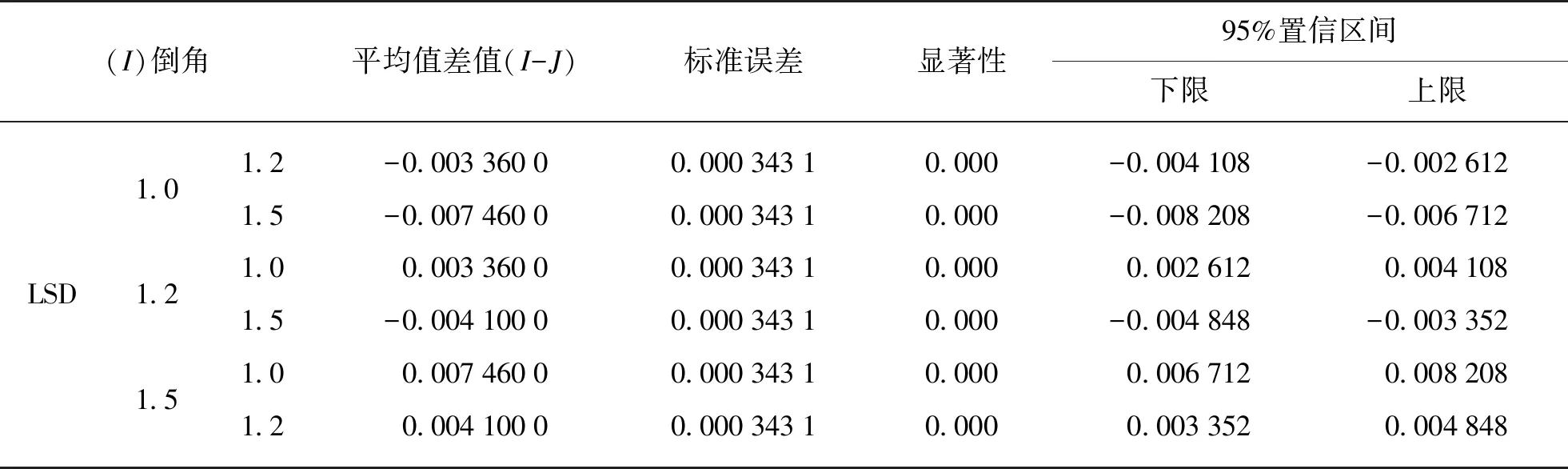

表3是使用最小显著差异(LSD)进行的多重比较,可以看出3个水平彼此之间均有显著的差异。因此,从工艺的角度,R=1.5 mm的倒角水平的不合格率最低。

表3 LSD多重比较表

3.3 回归分析确定气枪压强大小

镀后清洗室是洁净室,是为了保证镀膜完成的产品不受到外界污染,为保证刚镀膜完成的产品不会在清洗时膜层脱落,烘烤前吹水的强度需要选择恰当,选择5个水平的气枪压强进行测试,通过回归分析找到最优压强参数。

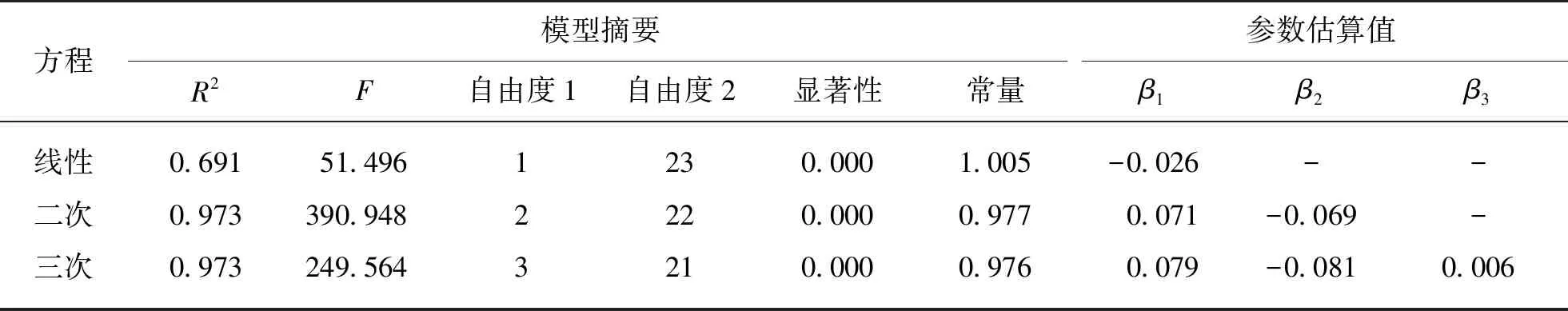

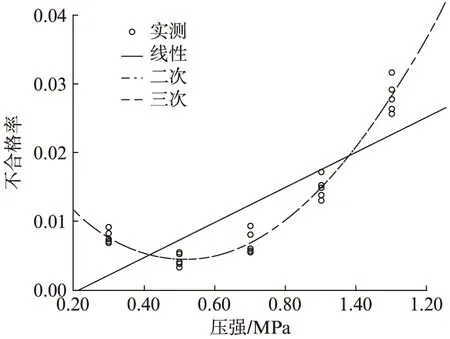

表4、图4所示分别为SPSS的曲线估算和拟合结果,曲线拟合选择了线性、二次、三次3种情况。从表中的判定系数R2可以看出,变量的非线性关系明显比线性拟合程度更高。由于二次与三次回归拟合程度近似相等,考虑到实际情况和计算便捷,决定使用一元二次回归方程来找到最优压强参数。

表4 SPSS曲线估算

图4 SPSS曲线拟合

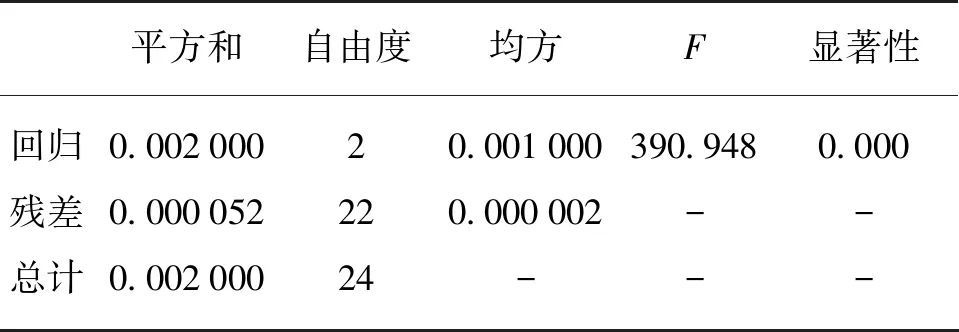

表5所示为一元二次回归分析的方差分析。从表中的显著性水平可见,一元二次回归模型是显著的。

表5 一元二次回归的方差分析

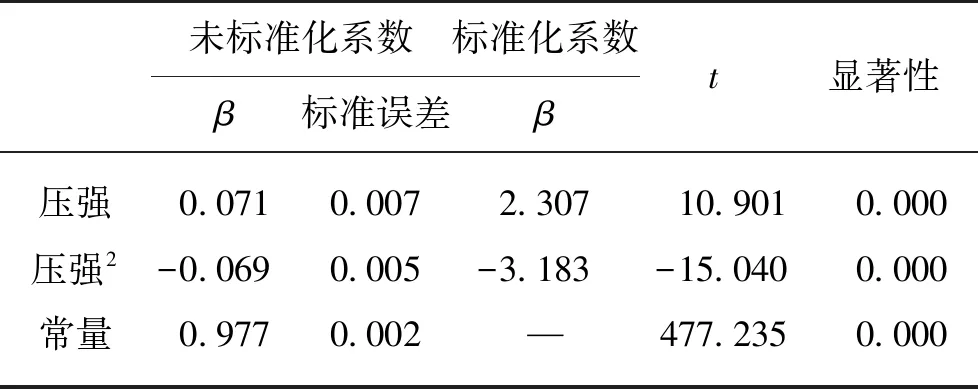

表6所示回归模型的参数估计。从表中可以得到气枪压强和合格率的估计方程为

根据所得的拟合方程可以计算出最优的气枪压强是0.5 MPa,因此,需要修改气枪压强设置,镀后清洗后吹水气枪压强由原先的0.8 MPa改为0.5 MPa。

表6 一元二次回归参数估计

3.4 改进效果验证

为了确保改进措施对产品的性能没有产生影响,改进小组进行一个月的改进试行。根据客户要求,镀膜产品需要保证4项产品性能良好:膜厚、附着力、电阻、存储。从性能测试结果中得知产品性能并没有受到影响。

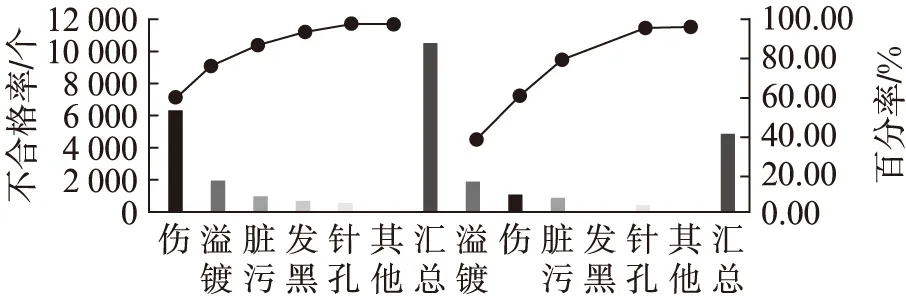

为验证改进的效果,对改进后的产品收集数据,从图5可以看到不合格率有明显的下降,且基本实现了改进的预期目标。同时,可以看到“伤”已经不是最大的不合格项。

图5 不合格项对比排列图

4 结 论

本文以从事真空镀膜工艺的新能源科技公司为研究对象,针对公司产品不合格率高这一现象,寻找原因。首先,运用排列图,找到了造成产品不合格率高的主要原因为“伤”;其次,运用假设检验对造成工序中的“伤”不合格的3个关键因子:素材清洗的清洗方式、压合过程中的辅助模具倒角、镀后清洗气枪吹水的压强进行显著性检验,在显著性水平α=0.05的情况下,得到3个因子对产品不合格率存在显著影响;最后,针对这3个因子,运用方差分析法和回归分析法对实施改进措施后收集的数据进行了验证,降低了产品的不合格率,达到了改进效果。