大豆蛋白-淀粉基素肉制品高湿挤压工艺优化

杨 勇 王中江 陈惠惠 江连洲 王喜波 Olga Babich 李秋荣

(1 中国人民解放军东部战区总医院普通外科 南京 210002

2 北京顺鑫控股集团科技部 北京 101300

3 东北农业大学食品学院 哈尔滨 150030

4 康德波罗的海联邦大学生命系统学院 俄罗斯加里宁格勒 236016)

随着人们生活水平的提高,“三高”(高血脂、高血压和高血糖)人群的比例逐年攀升,人们对饮食的健康性和营养性也越来越关注。素肉是我国新兴的产品,富含优质植物蛋白、低脂肪、低热量,含有多种维生素、矿物质以及膳食纤维、异黄酮、卵磷脂等功能因子[1],其中的大豆蛋白为无胆固醇、低热量、高蛋白、安全营养食品,是改善饮食结构的优秀低价食物资源[2]。素肉因营养丰富,风味独特,而深受消费者喜爱。在一些欠发达的偏远农村地区,增加素肉消费,还能弥补动物性蛋白不足,改善居民营养。

目前,最常见的素肉制备方法就是挤压技术,是集原料输送、混合、熔融、挤压成型等多种加工单元于一体的新型食品加工技术[3],实现高温、高压、短时强烈挤压、剪切处理和热处理的功能,具有高效、节能、清洁、产品多样化等优势[4]。根据输入物料含水量的不同,可以分为高湿挤压技术(>40%)和中、低湿挤压技术(≤40%)。高湿挤压技术是伴随着双螺杆挤压机发展起来的新兴技术,集混合、搅拌、加热等工序于一体,产品营养成分损失少[56]。经高湿挤压生产的素肉不需二次复水就可直接食用,组织化程度高,与肉的质感相近[7]。根据挤压系统模型分析认为,操作参数 (挤压温度、喂料速度、螺杆转速)对挤压过程和产品质量有着直接的影响[89]。研究操作参数对植物蛋白挤压组织化产品质构特性的影响,有助于优化生产工艺,提高植物蛋白质构重组产业化水平[10]。

本文以高直链淀粉的玉米淀粉、大豆分离蛋白、谷朊粉为原料制备淀粉-蛋白素肉。衡量素肉组织化状态的指标有很多,其中持水性和持油性是组织化生产中重要的质量控制指标,提高素肉的持水性和持油性可以改善素肉的硬度、黏度、口感等[11]。在挤压过程中,添加淀粉可在一定程度上改变产品的感官性质和组织化度[12],而添加淀粉过多又会使蛋白质凝聚度降低,因此确定合适的淀粉添加量十分重要。高直链玉米淀粉有利于抗性淀粉的形成[13]。抗性淀粉随着直链淀粉的含量增加而增加,其在大肠中经发酵产生短链脂肪酸的能力远远高于膳食纤维,增加素肉的功能性,同时又能改善素肉的持水性和持油性[14]。本研究目的是探讨原料中高直链玉米淀粉的添加量以及操作参数如螺杆转速、喂料速度、挤压温度对高湿挤压技术生产的素肉的持水性、持油性的影响,为素肉的产业化生产提供基础数据。

1 材料与方法

1.1 材料

玉米淀粉购于国民淀粉公司,编号为13537-66-13,直链淀粉含量为75%;大豆分离蛋白购于哈高科;谷朊粉购于陕西西泽食品有限公司。

1.2 仪器与设备

双螺杆挤压机(ClextralEV25),法国克莱斯特罗公司;远红外辐射干燥箱,润联机械厂。

1.3 方法

1.3.1 素肉的制备 在丁志义的方法上进行了适当调整[15],向淀粉、大豆分离蛋白、谷朊粉按比例混合的混合物中加入一定比例的水,经双螺杆挤压膨化得到组织蛋白,在水中浸泡1h,经脱水机边冲洗边甩干至干料的3倍,加入调料卤制,烘干,熏烤,即为素肉制品。

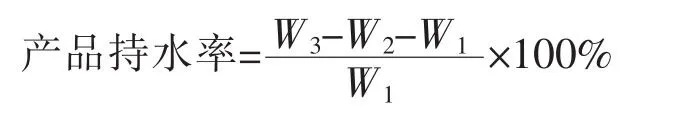

1.3.2 素肉持水性测定 参考美国谷物化学协会(American Ascioation of Cereal Chemist,AACC 88-04)检测产品持水性的方法并加以改进。将生产的素肉用高速万能粉碎机粉碎,过80目筛,称取约2 g粉,准确的克数记为W1,放入离心管中,离心管的质量记为W2,加入20 mL蒸馏水,振荡混合均匀,25℃静止 30 min,18 000×g离心 15 min,取出吸干上层液体,称重,记为W3。每个样品重复3次。

1.3.3 素肉持油性测定 方法同持水性测定,用大豆色拉油代替蒸馏水。

1.3.4 素肉超微结构的扫描电镜分析 素肉切成大小适宜的条状,进行样品预处理。浸泡在戊二醛溶液中固定24 h,然后再用pH 7.2的磷酸盐缓冲液清洗3次,每次10 min。再分别用体积分数为30%,50%,70%,85%,95%,100%的乙醇溶液洗脱。将样品切片,放入冷冻干燥机中冷冻干燥,干燥后的样品置于液氮中脆断,然后将样品置于扫描电子显微镜下观察其显微结构[16]。

1.3.5 素肉质构特性分析 素肉切成大小适宜的正方形,使用质构仪对样品进行进行质构分析(TPA)试验,选用AB/E-d35柱形探头分析其硬度、内聚性、耐咀性和恢复性。下降速度设置为2 nm/s,测试速度为 1 nm/s,上升速度为 2 nm/s,形变量设置为20%,接触力为5 g。每种样品重复3次,取3次测定的平均值[17]。

1.3.6 响应面法优化素肉制备工艺

1.3.6.1 淀粉添加量的确定试验 在素肉制备的过程中,控制操作参数为:喂料速度为30 g/min、螺杆转速120 r/min、挤压温度140℃,分别选择淀粉添加量1%,2%,3%,4%,5%,比较不同淀粉添加量下素肉的持水性和持油性。

1.3.6.2 喂料速度的确定试验 在素肉制备的过程中,控制淀粉添加量及操作参数为:淀粉添加量3%、螺杆转速120 r/min、挤压温度140℃,分别选择喂料速度 10,20,30,40,50 g/min,比较不同喂料速度下素肉的持水性和持油性。

1.3.6.3 螺杆转速的确定试验 在素肉制备的过程中,控制淀粉添加量及操作参数为:淀粉添加量3%、喂料速度30 g/min、挤压温度140℃,分别选择螺杆转速 60,90,120,150,180 r/min,比较不同螺杆转速下素肉的持水性和持油性。

1.3.6.4 挤压温度的确定试验 在素肉制备的过程中,控制淀粉添加量及操作参数为:淀粉添加量3%、喂料速度30 g/min、螺杆转速120 r/min,分别选择挤压温度 100,120,140,160,180℃,比较不同挤压温度下素肉的持水性和持油性。

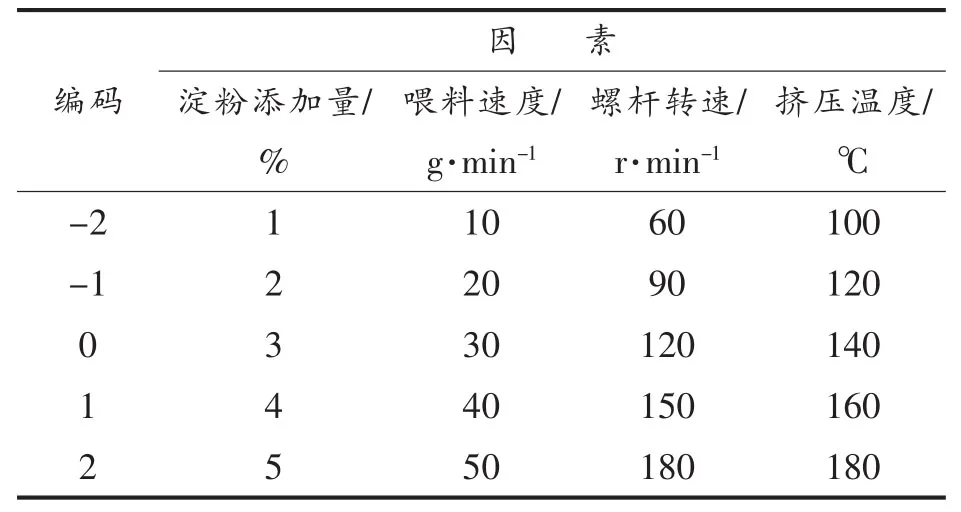

1.3.6.5 响应面法优化素肉制备工艺 在单因素研究的基础上,确定各因素的水平值范围,采用响应曲面分析法进行试验设计,利用Design-Expert软件对试验进行过程优化。分别以持水性和持油性为响应值R1和 R2,选择淀粉添加量(A)、喂料速度(B)、螺杆转速(C)、挤压温度(D)为影响因素,根据响应曲面法试验设计原理,设计四因素五水平的二次回归方程来拟合因素和指标(响应值)之间的函数关系,确定最优工艺参数,其因素水平编码表见表1。

1.3.7 数据分析 采用响应曲面分析法进行试验设计,利用Design-Expert软件对试验进行过程优化,应用Origin 8.5进行画图。

表1 因素水平编码表Table1 Independent variables and test design levels

2 结果与分析

2.1 淀粉添加量对素肉持水性和持油性的影响

为探究淀粉添加量对素肉持水性和持油性的影响,控制操作参数为:喂料速度30 g/min、螺杆转速120 r/min、挤压温度140℃,分别选择淀粉添加量1%,2%,3%,4%,5%,比较不同淀粉添加量下素肉的持水性和持油性,结果如图1所示。

由图1可知,在素肉制备的工艺中,随着淀粉添加量的增加,持水性和持油性总体上保持先增加后减少的趋势,淀粉添加量控制在3%~4%范围内,持水性和持油性相对较高。可能是由于随着淀粉含量的增加,淀粉的糊化加大了物料的膨化,淀粉与蛋白质之间相互作用,使得蛋白质凝聚度降低,产品组织化度降低,结构越来越疏松,气腔增大[18-22],持水性、持油性变好。随着直链淀粉含量的增加,持油性逐渐降低,可能是由于直链淀粉会影响淀粉的吸油性[14],而且过高的淀粉含量不易得到纤维化明显和咀嚼度适中的产品[23],所以控制淀粉的添加量至关重要。考虑成本的同时,为了得到持水性和持油性好的素肉,采用3%为最佳淀粉添加量进行后续优化试验。

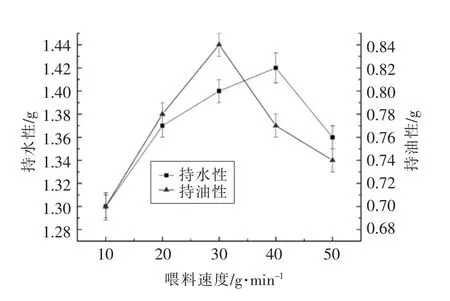

2.2 喂料速度对素肉持水性和持油性的影响

为探究喂料速度对素肉持水性和持油性的影响,控制淀粉添加量及操作参数为:淀粉添加量3%、螺杆转速120 r/min、挤压温度140℃,分别选择喂料速度 10,20,30,40,50 g/min,比较不同喂料速度下素肉的持水性和持油性,结果如图2所示。

由图2可知,在素肉制备的工艺中,喂料速度达到30 g/min时,素肉持油性最好,而喂料速度达到40 g/min时,素肉持水性最好。此时再随着喂料速度的增加,持水性和持油性逐渐下降。说明喂料速度较低时对持水性和持油性为正效应,但当喂料速度过高则产生负效应。当喂料速度低于10 g/min,挤压机压力梯度建立缓慢,物料停留时间长[10],物料的水分被充分汽化,持水性较差,而且喂料速度较低时,形成素肉不太完整,影响了素肉的持油性。提高喂料速度,素肉持水性和持油性越来越好。喂料速度增加到50 g/min时,物料极易发生喷射状况,出料不均匀,形成素肉的效果不好,间接影响了素肉的持水性和持油性[24]。从节能的角度考虑,试验采用30 g/min为最佳喂料速度进行后续优化试验。

图1 淀粉添加量对素肉持水性和持油性的影响Fig.1 The effect of the amount of starch on water holding capacity and oil holding capacity of meat analog

图2 喂料速度对素肉持水性和持油性的影响Fig.2 The effect of the feeding rate on water holding capacity and oil holding capacity of meat analog

2.3 螺杆转速对素肉持水性和持油性的影响

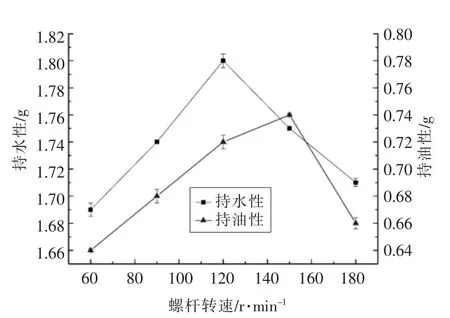

为探究螺杆转速对素肉持水性和持油性的影响,控制淀粉添加量及操作参数为:淀粉添加量3%、喂料速度30 g/min、挤压温度140℃,分别选择螺杆转速 60,90,120,150,180 r/min,比较不同螺杆转速下素肉的持水性和持油性,结果如图3所示。

由图3可知,在素肉制备的工艺中,螺杆转速的改变会改变物料停留时间和剪切强度[25],初期随着螺杆转速的增加,组织化程度更好,持水性和持油性逐渐增加,但当螺杆转速大于120 r/min后,受到的剪切力过大,影响自由巯基和二硫键含量[26],组织化程度降低,持水性随之下降。但当螺杆转速为150 r/min时,素肉持油性最好,但考虑能耗问题,为了得到持水性和持油性好的素肉,试验考虑采用120 r/min为最佳螺杆转速进行后续优化试验。

2.4 挤压温度对素肉持水性和持油性的影响

为探究挤压温度对素肉持水性和持油性的影响,控制淀粉添加量及操作参数为:淀粉添加量

图3 螺杆转速对素肉持水性和持油性的影响Fig.3 The effect of the screw speed on water holding capacity and oil holding capacity of meat analog

2.5 响应面法优化素肉制备工艺

2.5.1 持水性响应面分析 R1通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R1=1.45+0.017A+0.014B+0.008C+0.008917D-3%、喂料速度30 g/min、螺杆转速120 r/min,分别选择挤压温度 100,120,140,160,180℃,比较不同挤压温度下素肉的持水性和持油性,结果如图4所示。

由图4可知,在素肉制备的工艺中,随着挤压温度的增加,持水性和持油性总体上保持先增加后减少的趋势,挤压温度控制在140~160℃范围内,持水性和持油性相对较高。当挤压温度过低时,素肉内部没有熟透,产品没有结构松散,不成型,持水性和持油性较差。当挤压温度过高时,水分容易散失,不利于水分的保持[27],但由于水分蒸发过快,对素肉的内部结构造成破坏,形成多孔结构,比较利于持油[28]。考虑能耗的同时,为了得到持水性和持油性好的素肉,试验考虑采用140℃为最佳挤压温度进行后续优化试验。0.000375AB-0.000875BC-0.000625BD+0.00025CD-0.009417A2-0.008542B2-0.014C2-0.015D2

图4 挤压温度对素肉持水性和持油性的影响Fig.4 The effect of the extrusion temperature on water holding capacity and oil holding capacity of meat analog

其中:R1——持水性;A——淀粉添加量;B——喂料速度;C——螺杆转速;D——挤压温度。

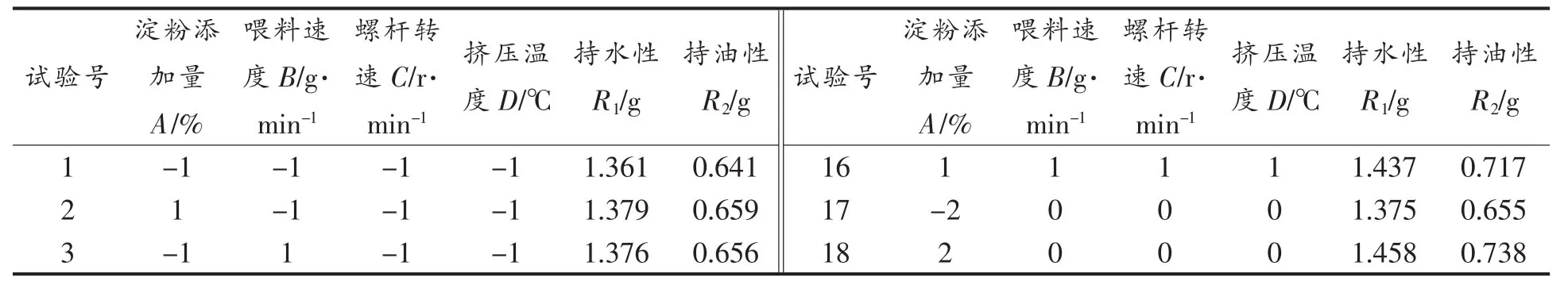

表2 响应面试验安排及结果Table2 The experiment arrangement and result of response surface

(续表2)

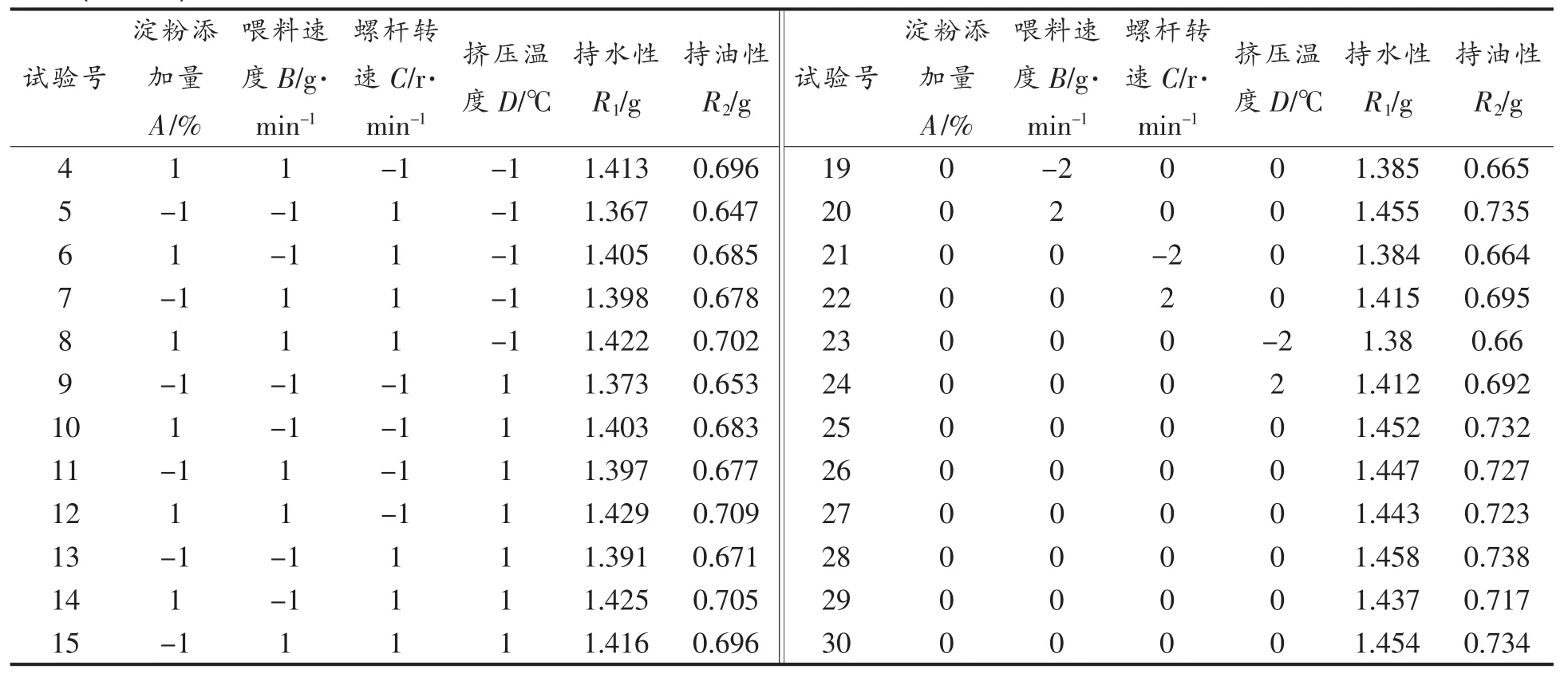

表3 持水性回归与方差分析结果Table3 The water holding capacity variance analysis of response surface

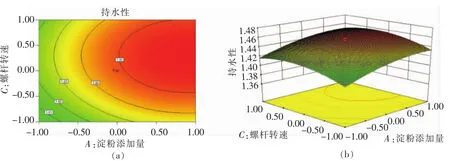

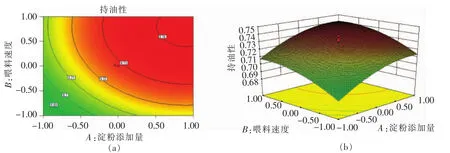

图5 淀粉添加量和喂料速度的交互作用Fig.5 The interaction of the amount of starch and the feed speed

图6 淀粉添加量和螺杆转速的交互作用Fig.6 The interaction of the amount of starch and the screw speed

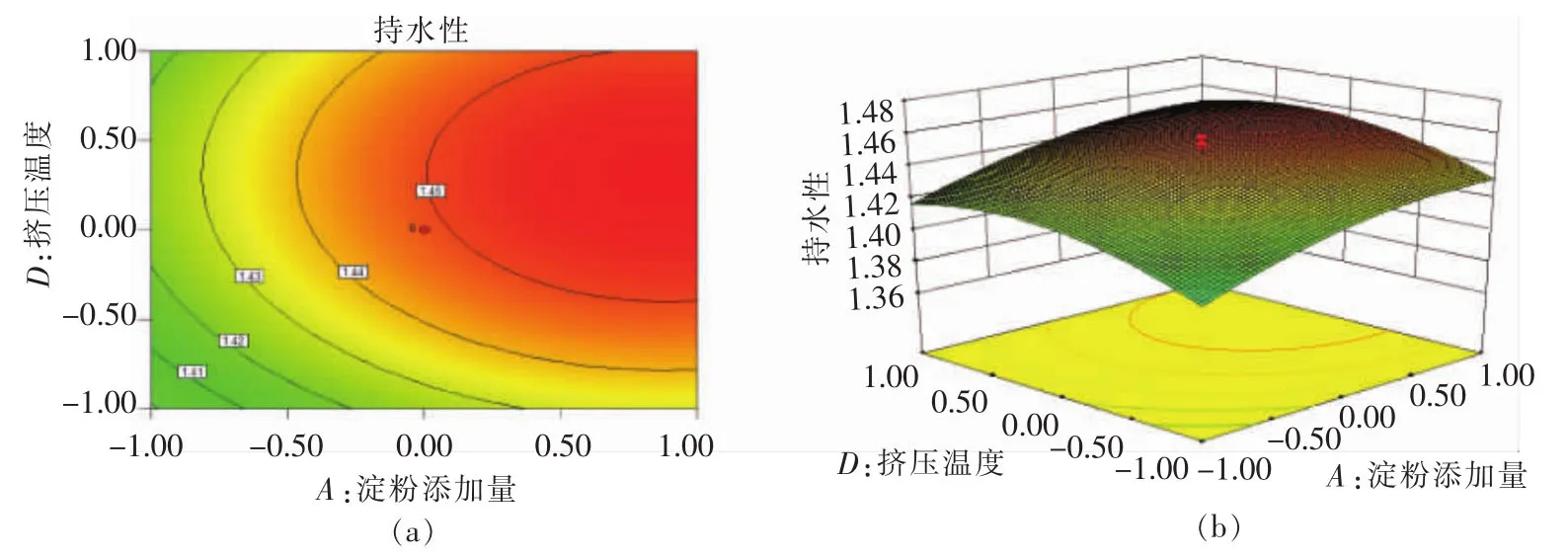

图7 淀粉添加量和挤压温度的交互作用Fig.7 The interaction of the amount of starch and the extrusion temperature

图8 螺杆转速和喂料速度的交互作用Fig.8 The interaction of the screw speed and the feed speed

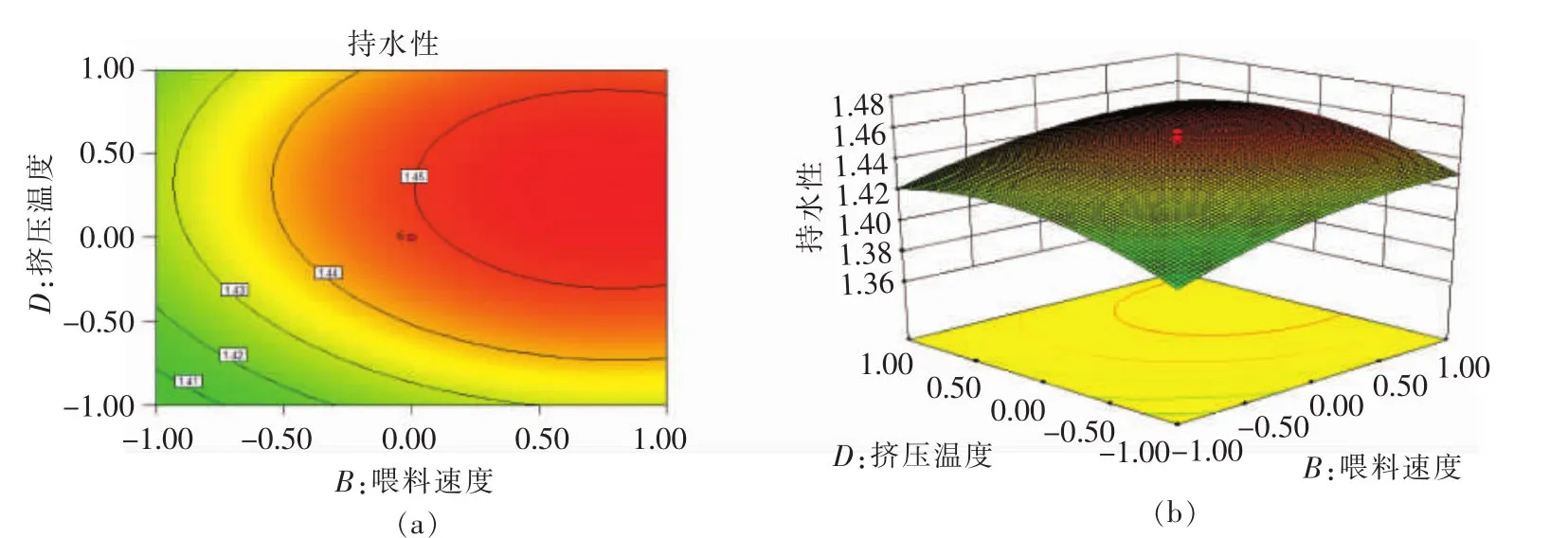

图9 挤压温度和喂料速度的交互作用Fig.9 The interaction of the extrusion temperature and the feed speed

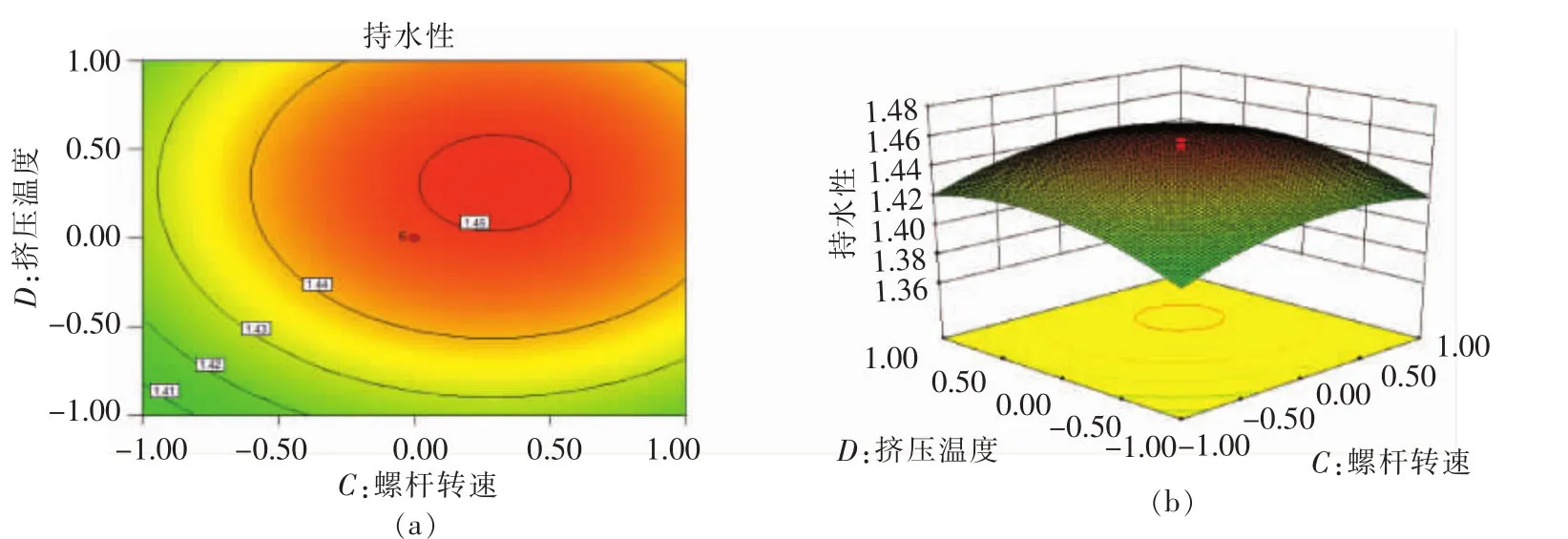

图10 挤压温度和螺杆转速的交互作用Fig.10 The interaction of the extrusion temperature and the screw speed

由表可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著(P>0.05),一般情况下,R2越接近于 1,拟合的经验模型越好;另一方面,R2值越小,模型中独立变量的相关性越差。从方差分析得到的回归方程显示,模型的拟合度R2和校正拟合度 R2(Adj)分别为0.9521,0.9074,这些数据充分说明了二次模型的模拟是满意的、精确的,并且具有较高的可信度。自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:A>B>D>C,淀粉添加量>喂料速度>挤压温度>螺杆转速。

应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,响应值持水性最优值1.454 g/g。

在响应面分析法求得的最佳条件下,即淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,进行3次平行试验,3次平行试验持水性最优值为1.454 g/g。说明响应值的试验值与回归方程预测值吻合良好。

2.5.2 持油性响应面分析 R2通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R2=0.73+0.017A+0.014B+0.007875C+0.008792D-0.0001875AB-0.0001875AC-0.0001875AD-0.001062BC-0.0008125BD+0.0004375CD-0.009385A2-0.00851B2-0.014C2-0.015D2

其中:R2——持油性;A——淀粉添加量;B——喂料速度;C——螺杆转速;D——挤压温度。

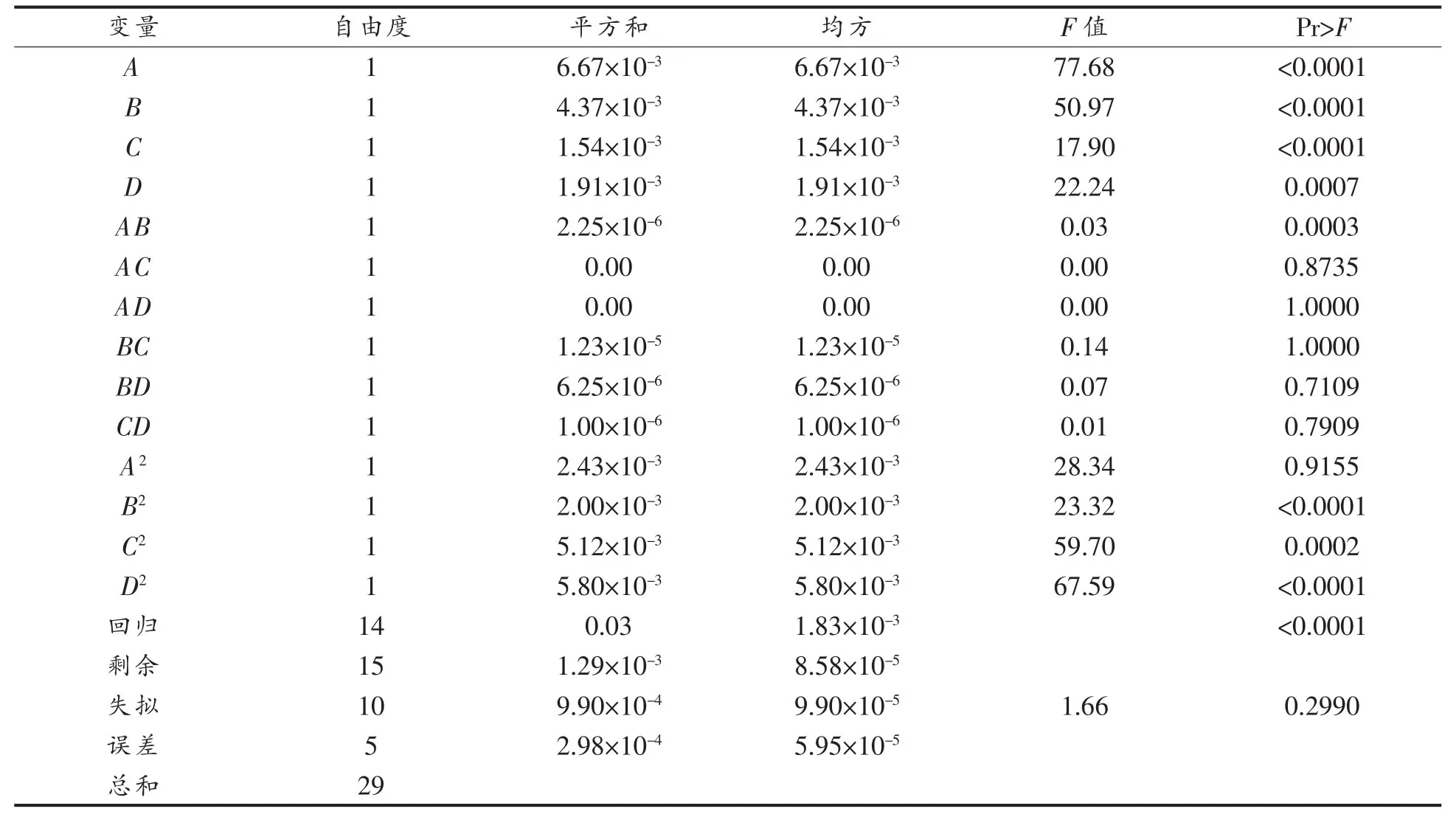

表4 持油性回归与方差分析结果Table4 The oil holding capacity variance analysis of response surface

(续表4)

图11 淀粉添加量和喂料速度的交互作用Fig.11 The interaction of the amount of starch and the feed speed

图12 淀粉添加量和螺杆转速的交互作用Fig.12 The interaction of the amount of starch and the screw speed

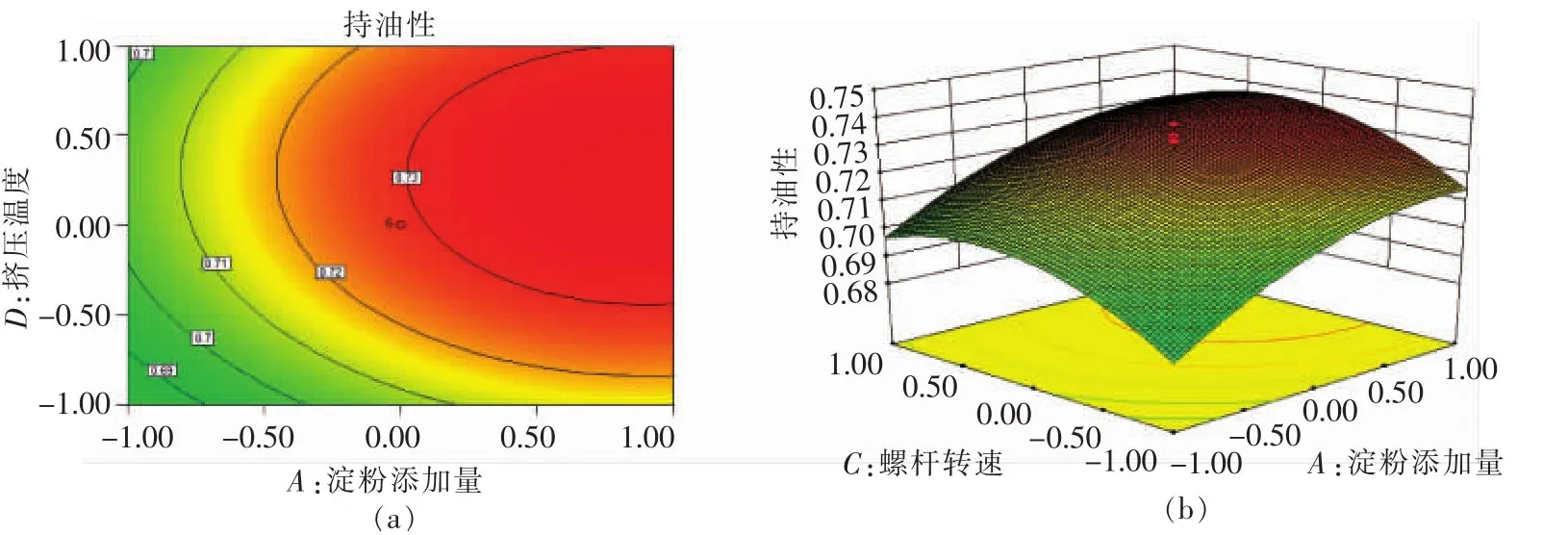

图13 淀粉添加量和挤压温度的交互作用Fig.13 The interaction of the amount of starch and the extrusion temperature

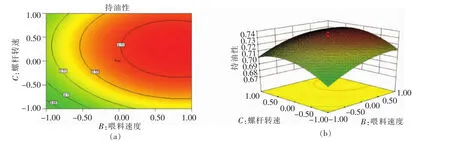

图14 喂料速度和螺杆转速的交互作用Fig.14 The interaction of the feed speed and the screw speed

图15 喂料速度和挤压温度的交互作用Fig.15 The interaction of the feed speed and the extrusion temperature

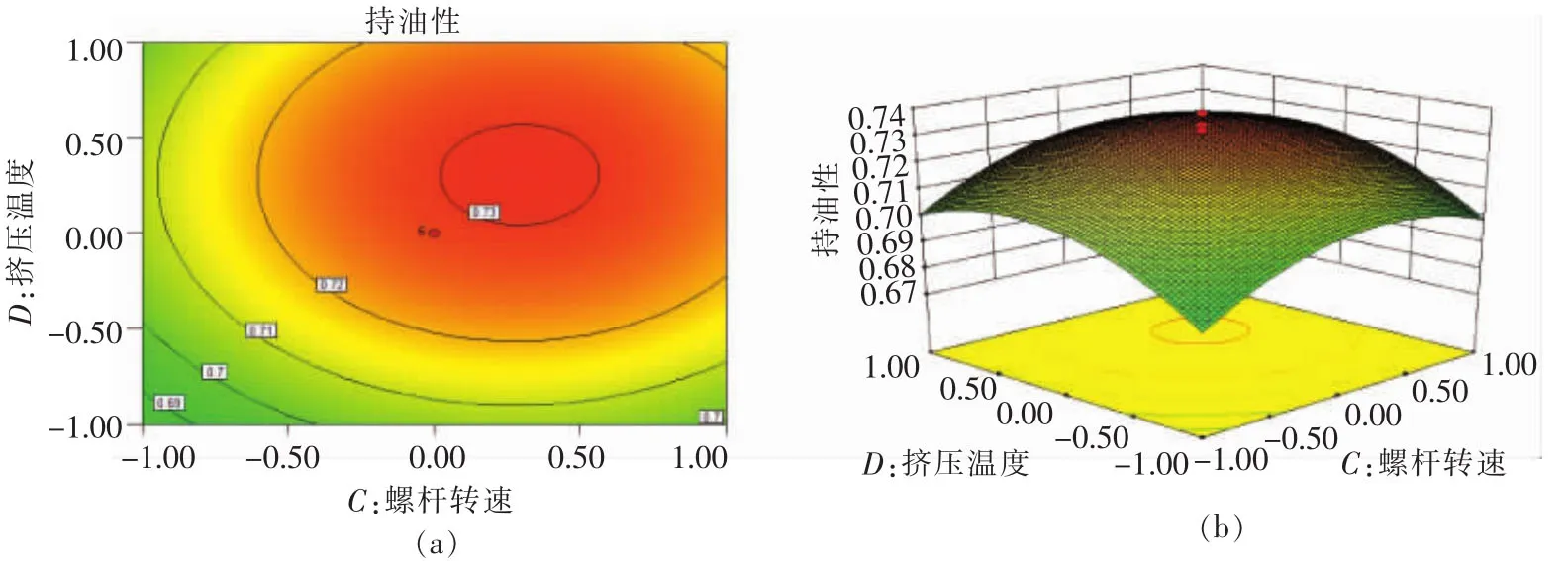

图16 螺杆转速和挤压温度的交互作用Fig.16 The interaction of the screw speed and the extrusion temperature

由表可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著(P>0.05),一般情况下,R2越接近于 1,拟合的经验模型越好;另一方面,R2值越小,模型中独立变量的相关性越差。从方差分析得到的回归方程显示,模型的拟合度R2和校正拟合度R2(Adj)分别为0.9529,0.9089,这些数据充分说明了二次模型的模拟是满意的、精确的,并且具有较高的可信度。自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:A>B>D>C,淀粉添加量>喂料速度>挤压温度>螺杆转速。

应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果淀粉添加量为3%,喂料速度为30 g/min,螺杆转速为120 r/min,挤压温度为140℃,响应值持油性最优值为0.738 g/g。

在响应面分析法求得的最佳条件下,即淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,进行3次平行试验,3次平行试验持油性最优值为0.738 g/g。说明响应值的试验值与回归方程预测值吻合良好。

2.5.3 联合求解 利用Design-Expert的联合求解法确定制备素肉兼具高持水性和持油性的条件为:淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度 140℃,持水性最优值为1.454 g/g,持油性最优值为0.738 g/g。

在响应面分析法求得的最佳条件下,即淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,进行3次平行试验,3次平行试验素肉持水性最优值为1.454 g/g,持油性最优值为0.738 g/g。说明响应值的试验值与回归方程预测值吻合良好。

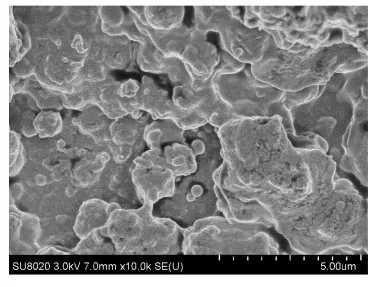

2.6 素肉超微结构的扫描电镜分析

通过响应面优化得到最优的参数为淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,对此条件下的素肉和市售的素肉进行扫描电镜分析,结果如图17和图18所示。与市售的素肉样品相比,经过高湿挤压加工得到的素肉,其切片表面较为平整,有明显的片层状和纤维拉伸的结构,且结构较为紧密,空隙较少,便于水分和油的保持,与魏益民等[29]论文中的超微结构相似。

图17 素肉扫描电镜图Fig.17 SEM image of textured protein

图18 市售素肉扫描电镜图Fig.18 SEM image of textured protein in the market

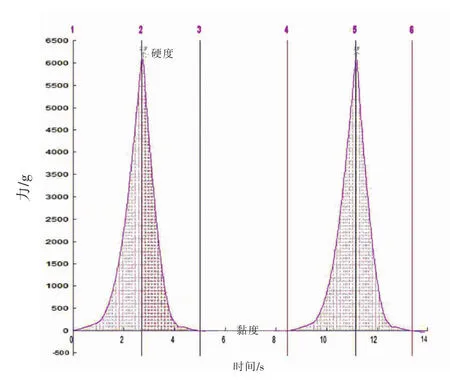

2.7 素肉质构特性分析

通过响应面优化得到最优的参数为淀粉添加量3%,喂料速度30 g/min,螺杆转速120 r/min,挤压温度140℃,对此条件下的素肉和市售的素肉进行质构特性分析,结果如图19和图20所示。两种素肉的TPA曲线均能保持较好的对称性,说明素肉的弹性和回复性能好。但就硬度、弹性等指标而言,高湿挤压得到的素肉的硬度比市售的素肉小,弹性更好一些,内聚性相差不多。

图19 素肉质构图谱Fig.19 Texture properties analysis of textured protein

图20 市售素肉质构图谱Fig.20 Texture properties analysis of textured protein in the market

表5 素肉质构特性分析Table5 Texture properties analysis of textured protein

3 结论

淀粉添加量、喂料速度、螺杆转速、挤压温度对素肉的持水性和持油性有很大的影响,通过单因素试验选取最优的淀粉添加量、喂料速度、螺杆转速、挤压温度,进行响应面试验,优化得到最优的参数:淀粉添加量为3%,喂料速度为30 g/min,螺杆转速为120 r/min,挤压温度为140℃时,素肉持水性和持油性最优,分别为1.454 g/g和0.738 g/g。而且对素肉超微结构进行扫描电镜分析和质构特性分析,结果表明,与市售的素肉产品相比,高湿挤压得到的素肉具有紧密的纤维组织化结构,硬度适宜,弹性和内聚性较好,这为素肉机理研究和产业化生产提供数据参考。