降低氢冷发电机氢气损耗的措施及实践

石正洋 郝庆丰 项 林

淮沪煤电公司田集发电厂

1 设备概况

某发电厂装机容量为4台燃煤火力发电机组,一期为2×630MW机组,二期为2×700MW机组。4台机组发电机均为上海发电机厂设计制造,采用水氢氢冷却方式。一期采用双流环式密封瓦结构、二期采用单流环式密封瓦结构,4台机组共用一套供氢系统,氢气由外购氢瓶组提供。

2 氢气消耗的主要因素

本厂针对影响氢气耗量的因素展开深入分析,确定主要因素如下:

1)氢气纯度下降较快,需间断排出低纯度氢气和补充高纯度氢气(提纯)。

2)发电机气体置换操作不规范。

3)供氢系统管组大,使氢气瓶内氢气利用率低。

4)发电机氢气系统的管道、阀门、仪表接头泄漏使发电机氢压下降较快。

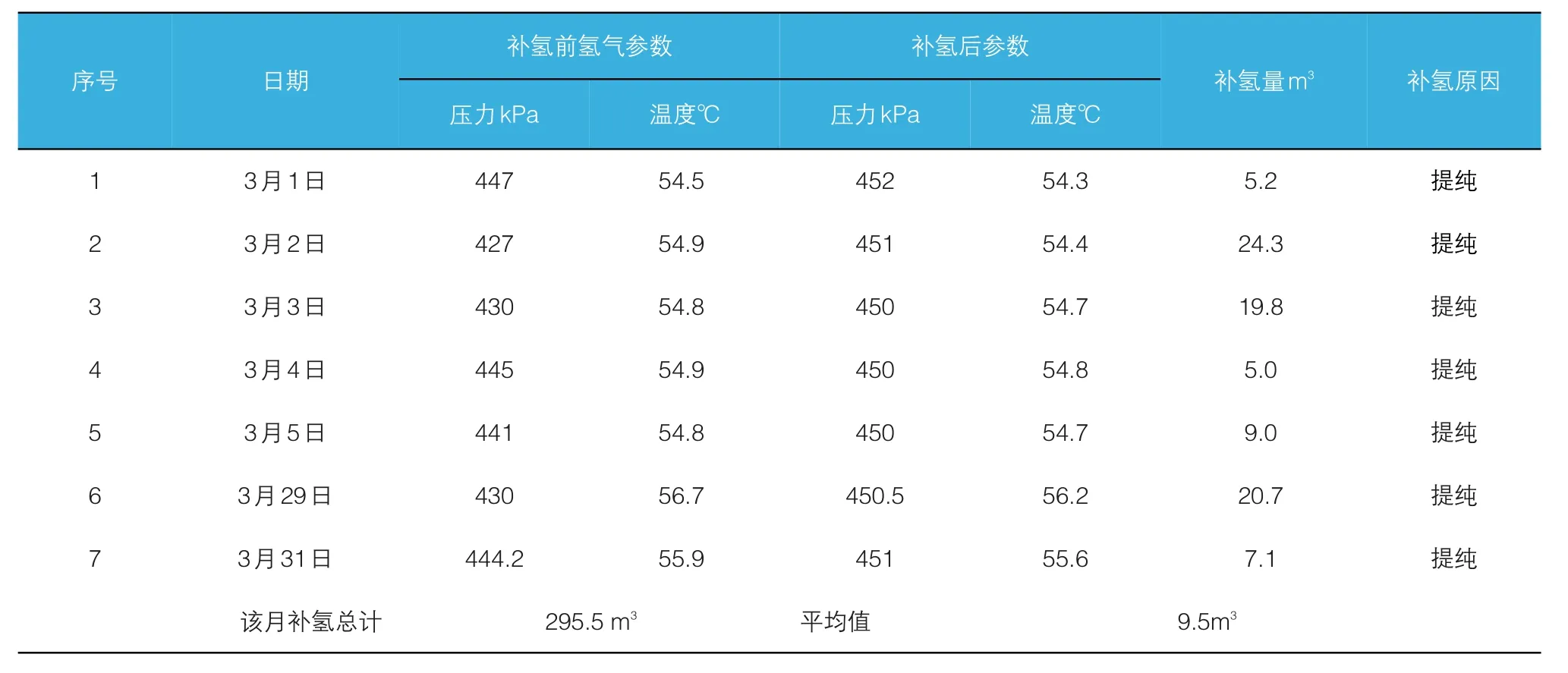

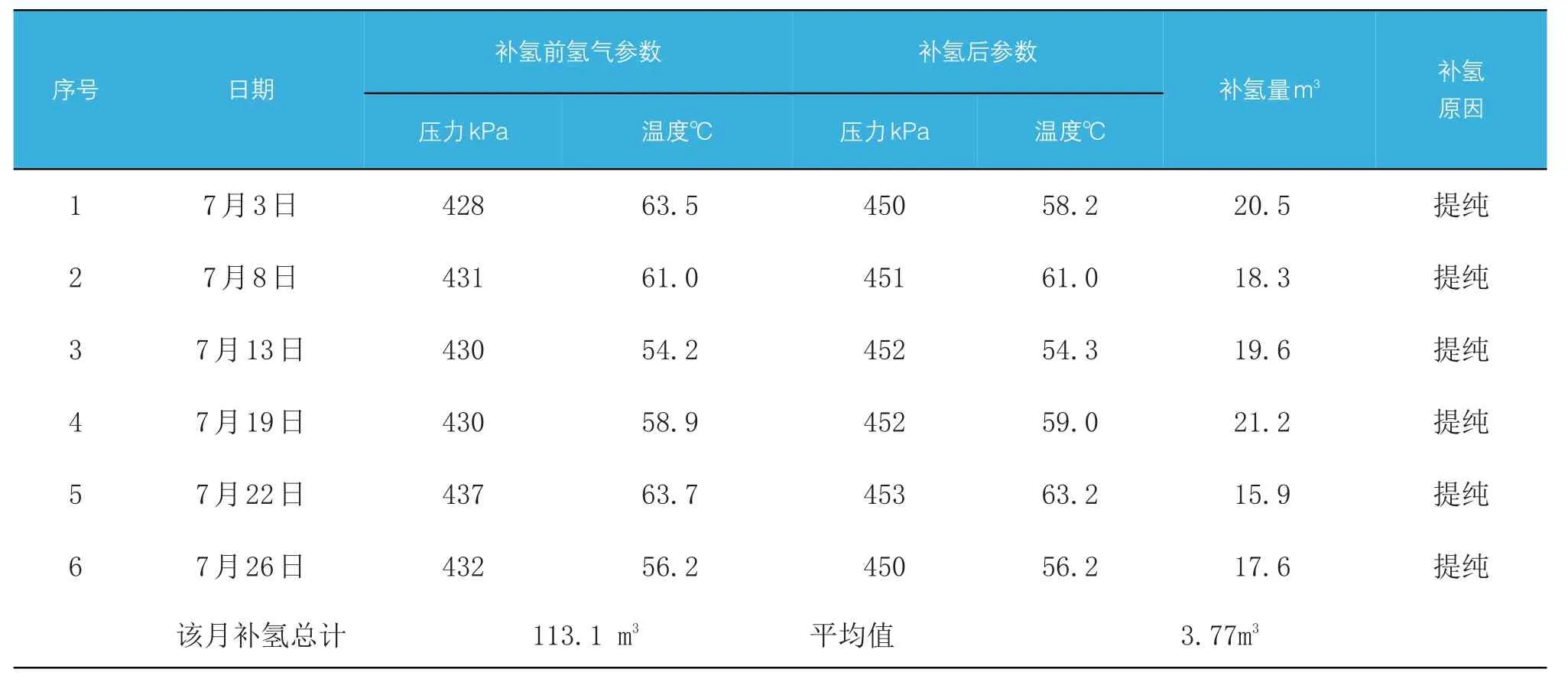

表1 1号发电机补氢量统计(摘取该月部分数据)

3 改进措施

3.1 统计分析氢气纯度下降速率

2016年3月对1号发电机组氢提纯次数进行了统计分析,发现1号机需每天提纯,而2号、3号、4号机平均间隔3天提纯,1号发电机补氢量统计见表1:

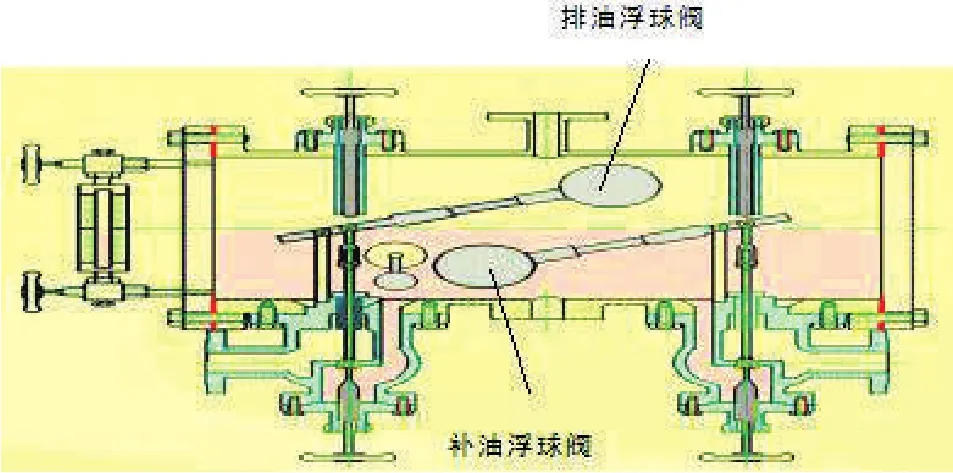

对1号发电机氢气纯度下降较快的因素进行分析,逐一排查后,发现氢侧密封油箱补油管、排油管温度分别为42℃和50℃,较正常值30℃和40℃高10℃左右,说明氢侧油箱始终处于补、排油状况。为此,判断造成氢气纯度持续下降的根本原因是由于补排油浮球阀定位不合理,补油浮球阀定位偏高、排油浮球阀定位偏低,使氢侧密封油箱油位处于正常范围时,补、排油阀也处于开启位置(见图1)。由于补油是来自空侧密封油泵,大量带有空气的油源源不断地补到氢侧,造成发电机内氢气纯度持续下降。

图1 补、排油浮球阀结构图

2017年7月,利用停机机会,检查了1号机氢侧密封油箱,发现排油浮球与排油阀之间的连杆、补油浮球与补油阀之间的连杆长度完全偏离了设计长度(偏短)。改造按设计值将补油浮球与补油阀之间的连杆长度调长8mm、将排油浮球与排油阀之间的连杆长度调长7mm。检修后启动,观察氢气纯度,每天约下降0.1%,属正常范围,较之前的0.3~0.4%下降有大幅改善,此外,提纯间隔时间也从原来的1天改为平均4天(见表2),每月降低补氢量约180 m3,节约氢气40瓶。

3.2 定期测量氢侧油箱补排油温度,必要时调整平衡阀

对双流环密封瓦结构的发电机,其空、氢侧密封油压在正常运行时会达到一平衡状态,这时需将空、氢侧串油量维持在一较小水平才可保持发电机内氢气的纯度(串油量较大会影响氢气的纯度)。因此,需对密封油氢侧油箱补排油温度进行定期测量、对空氢侧平衡表进行统计分析,发现异常及时调整平衡阀,以确保氢气纯度正常。

3.3 控制氢侧密封油泵出口压力略高于空侧密封油泵出口压力,确保平衡阀可调

为避免空氢侧密封油发生串油现象而降低氢气纯度,空氢侧密封油差压应小于5cm H2O。同时,为使平衡阀在运行中处于可调位置,需控制氢侧密封油泵出口压力高于空侧密封油泵出口压力。为此,增加两个压力差小于0.05MPa的报警以警示运行人员,以确保平衡阀的可调。

表2 处理后1号发电机补氢量统计

3.4 降低气体置换时风压

机组启动前发电机气体置换需消耗大量氢气:一期机组每次置换需120瓶氢气,二期机组需160瓶。针对置换时耗氢量大问题,分析认为置换时发电机内风压较高(60kPa)是主要原因:风压高会导致发电机内气体扰动加大,氢气与二氧化碳混合更充分,不利于氢气纯度的提高,同时置换排出的气体中含有大量氢气,造成氢气消耗量大。但风压过低可能会导致密封油差压阀调节不正常,不利于安全,为此,将置换时风压降为20kPa至35kPa。该措施执行后,机组启动前气体置换耗氢量明显减少,一期机组降至80瓶,二期降至120瓶。

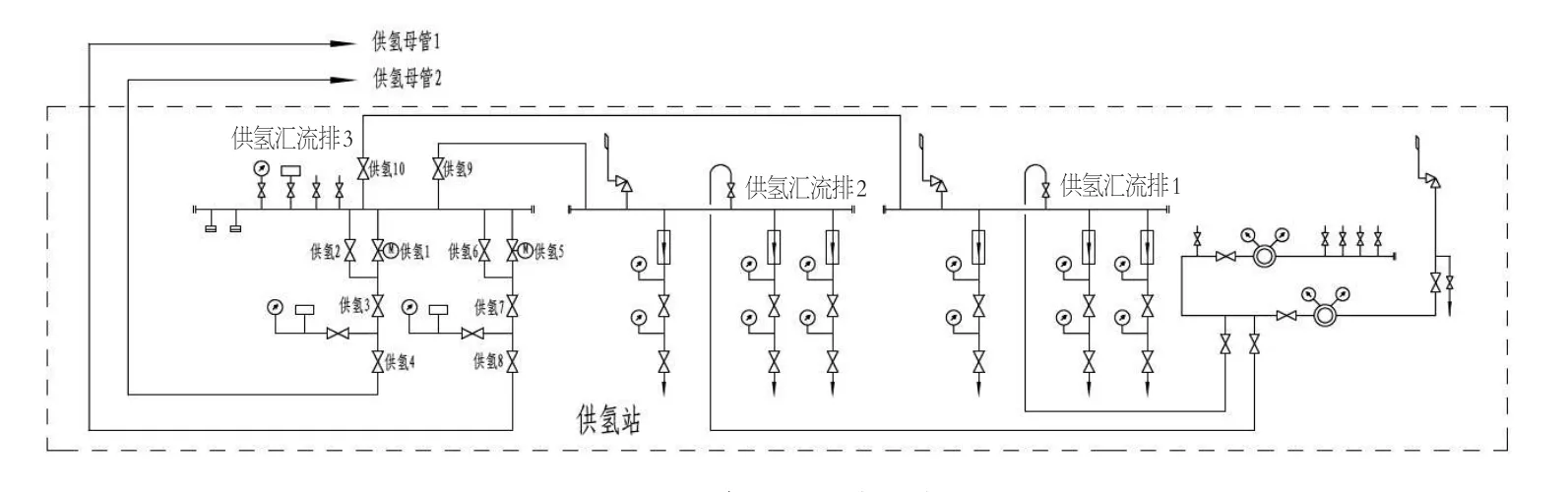

3.5 优化改造供氢系统,提高氢气利用率

改造前,该厂供氢站供氢系统阻力大,在氢瓶压力降至3.0MPa时就需进行更换,造成大量浪费。为此,厂里根据《GB 50177-2005氢气站设计规范》对供氢系统进行了优化改造:优化供氢汇流排1、2、3的管路、优化减压阀及逆止阀、拆除供氢站纯度测量装置,以减少供氢阻力。供氢汇流排改造前管路图见图2,供氢汇流排改造后管路图见图3。改造后,供氢压力由原来的1.0MPa降至0.55MPa,氢气瓶内氢气压力最低使用范围由3.0MPa降至1.0MPa以内,极大地提高了氢气利用率,降低了购氢成本。改造后,全年少购氢气600瓶。

图2 供氢汇流排改造前

图3 供氢汇流排改造后

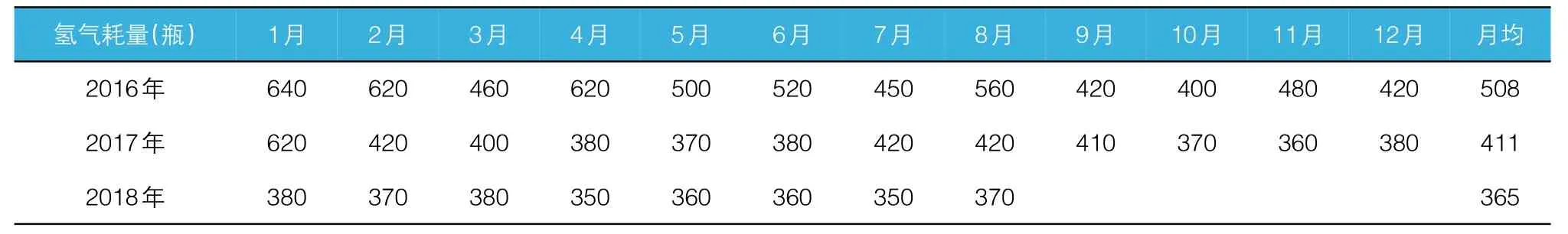

4 实施效果与评价

以降低氢气消耗量为目标的精益管理活动,经过2016、2017两年的不懈努力,实现了氢气耗量降至每月400瓶的目标,技改实施前后氢气用量对比见表3。全年少购氢1 200瓶,按每瓶80元计算,共节省96 000元;加上每60瓶一车运费1 500元,1200瓶节约运费30 000元,全年共节约126 000元。此外,2018、2019年1、2号发电机平均日漏氢量分别为2.5m3和3.6m3,3、4号机平均日漏氢量分别为7.6 m3和7.9 m3,均在优秀值范围内,为机组安全稳定运行奠定了坚实的基础。

5 结语

发电机氢气系统的安全运行任重道远,在今后的管理工作中,依然存在可持续改善与优化的方面:如,定期对发电机氢气系统管道、阀门、仪表接头进行查漏、优化发电机气体置换节点、将气体置换提前到盘车投运前进行等,以减小气体在发电机内的扰动,降低耗氢量。只有不断发现并解决存在的问题,才能持久保证机组的安全稳定运行。

表3 技改实施前后氢气用量对比