一种含间隙的柔性并联机构动力学仿真

侯雨雷,赵刘见,齐晓凤,曾达幸,*

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.河北省重型智能制造装备技术创新中心,河北 秦皇岛 066004)

0 引言

信息化时代对天线轨迹跟踪能力提出更高的需求,对其稳定性能也尤为关注。因并联机构本身特有的稳定性和高承载能力,将其引入天线中,拓宽了其应用领域。而不容忽视的是,因机械加工制造、安装调试及高速或重载造成的摩擦磨损等因素,不可避免的产生间隙,再加上材料本身的弹性变形,均可能对机构的运动性能和稳定性产生影响。

近年来,考虑间隙和柔性的机构动力学建模和动态特性研究逐渐受到国内外学者的关注。时兵等[1]研究了间隙及其影响因素对机构动态特性的影响。Flores等[2]提出了一套含转动副间隙机构磨损分析的方法。Erkaya等[3]基于实验研究了转动副间隙对曲柄滑块机构动力学特性的影响。许立新等[4]基于多体动力学理论与Hertz接触理论,提出一种计及轴承间隙与柔性特征影响的多体系统建模方法。陈江义等[5]构建了含间隙铰链的接触碰撞的动力学模型,基于有限元方法描述构件的柔性,并建立了机构的动力学模型。陈龙华等[6]基于Lagrange方法和粘弹性模型,构建了同时考虑材料阻尼和构件变形的平动柔性梁动力学模型。巫世晶等[7]建立了含间隙动力学模型,并利用ADAMS软件分析了不同大小的间隙对机构末端位移、速度和加速度的影响。陈国平等[8]以曲柄滑块机构为研究对象,分析了混合间隙对系统动力学特性的影响。

已有文献中,考虑间隙[9]或杆件柔性[10]的机构研究较为普遍,而综合考虑间隙和柔性[11-12]机构的研究,目前主要集中于简单的平面机构。席晓燕[13]基于ADAMS软件分别建立了包装机推料机构含铰链间隙、柔性体和铰链间隙柔性体都存在的动力学模型,并与理想刚体模型对比分析了各铰链间隙和连杆柔性对运动学规律的影响。针对具有比刚度大、运动惯性小、结构紧凑等特点的并联机构,由于高速度和轻量化的需求,使得间隙和杆件柔性对其运动精度和稳定性的影响已不容忽视,因此,有必要综合考虑间隙与柔性对机构运动精度的影响。

本文以3-RSR(R为转动副,S为球副)并联式天线机构为例,建立其含间隙和柔性机构动力学模型,并在此基础上,开展不同间隙、柔性下机构的动力学仿真,通过仿真结果对比分析得到间隙和柔性对机构运动性能和稳定性的影响,从而为并联式天线样机的研制提供理论参考。

1 含间隙3-RSR并联机构动力学建模

1.1 机构描述及坐标系设定

如图1所示,3-RSR并联机构由定平台A1A2A3、动平台B1B2B3和三条支链AiSiBi(i=1,2,3)组成,其中定平台和动平台通过转动副(R)与各支链连接,每个支链的两个构件之间通过球副(S)连接。O-XYZ为定坐标系,坐标原点O建立在定平台的质心(几何中心),X轴指向铰链点A1,Z轴与定平台平面垂直,方向向上;o-xyz为动坐标系,坐标原点o建立在动平台的质心,x轴指向铰链点B1,z轴与动平台平面垂直,方向向上。A1、A2、A3、B1、B2、B3为6个转动副,S1、S2、S3为3个球面副。3-RSR并联机构可实现两转一移的运动,分别为绕x轴和y轴的转动以及沿z轴方向上的移动。不妨先考虑单个转动副B1的间隙,并将杆S1B1视作柔性杆。

图1 含单间隙和单柔性杆的3-RSR机构简图Fig.1 Schematic diagram of the 3-RSR mechanism with single clearance joint and single flexible pole

1.2 含间隙的转动副接触力模型

制造、装配过程中致使轴销和轴套之间存在间隙[3],建立转动副间隙模型[14]如图2所示。

图2 转动副间隙模型Fig.2 Clearance model of the rotating joint

由于转动副存在间隙,利用ADAMS软件建立转动副接触力模型时,需要使用ADAMS中的冲击函数:法向接触力,其包括两个部分,其一是刚性接触力,另一个是粘滞阻尼力[15],具体表示如下:

(1)

其中,K是刚度系数,即

(2)

而

粘滞阻尼力可以表示为

(3)

式中,Ri为接触体轴的半径;Rj为接触体孔的半径;vi为泊松比;Ei为弹性模量;d为接触深度;c为阻尼系数;n为变形特性的指数。

2 含间隙3-RSR并联机构动力学仿真

3-RSR并联机构含间隙仿真模型如图3所示。间隙大小及数目的多少对机构性能均有影响。因3-RSR机构是对称机构,不妨设考虑转动副B1的间隙为单间隙情况,考虑转动副B1和B2的间隙为双间隙情况,考虑转动副B1、B2、B3的间隙为三间隙情况。选择机构材料为45钢,其弹性模量为Ek=210 GPa(k=i,j),泊松比为vk=0.3(k=i,j)。令动平台上的轴销和传动杆上轴套的半径分别为Ri=5 mm,Rj=5.5 mm,即间隙为0.5 mm时,由式(2)计算得刚度系数为1.07×109kg/m。而当动平台上的轴和传动杆上孔的半径分别为Ri=5 mm,Rj=6 mm,即间隙为1 mm时,计算得刚度系数为8.3×109kg/m。

图3 含单间隙3-RSR机构ADAMS仿真模型Fig.3 ADAMS simulation model with single clearance 3-RSR mechanism

机构的运动周期为2 s,选择包含两个周期的仿真结果进行分析,设定仿真时间为5 s,令仿真步长为0.001,通过ADAMS仿真可以得到3-RSR机构的动平台沿x轴方向运动的位移、速度和加速度曲线。将仿真所得数据导入到MATLAB软件中,即可得到理想的与考虑间隙机构的位移、速度和加速度对比曲线。

设3-RSR机构的驱动函数为

(4)

不失一般性,取驱动函数中ω1=π,ω2=2π,ω3=π。

基于以上仿真参数,考虑动平台与杆件之间的转动副间隙,分别对0.5 mm单间隙、1 mm单间隙、0.5 mm双间隙、0.5 mm三间隙及理想机构模型运动进行动力学仿真。

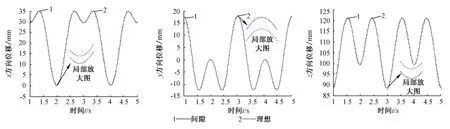

2.1 位移曲线

图4~7分别为0.5 mm单间隙、1 mm单间隙、0.5 mm双间隙、0.5 mm三间隙机构在运动过程中的位移与理想的位移对比曲线,通过对比可以看出,运动过程中含转动副间隙机构动平台沿x、y、z轴方向的位移与理想位移的变化趋势是相同的,只是数值上存在一定的偏差。

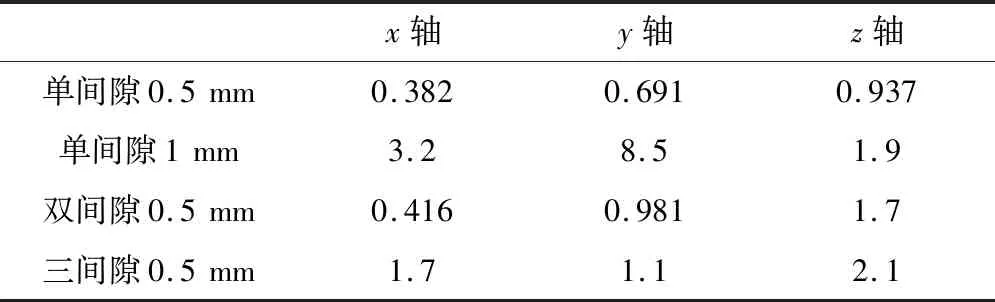

如图4,考虑单个0.5 mm转动副间隙时,沿x、y、z方向的位移偏差最大值分别出现于2.996 s、2 s、3.004 s。如图5,考虑单个1 mm转动副间隙时,沿x、y、z方向的位移偏差最大值分别出现于2.009 s、3 s、3 s。如图6,考虑两个0.5 mm转动副间隙时,沿x、y、z方向的位移偏差最大值分别出现于2.354 s、4.332 s、2 s。如图7,考虑三个0.5 mm转动副间隙时,沿x、y、z方向的位移偏差最大值均出现于3 s。相应的含间隙3-RSR机构的最大位移偏差如表1所示。

图4 含0.5 mm单间隙的机构动平台实际位移与理想位移对比曲线Fig.4 Comparative curves of actual location with 0.5 mm single clearance and ideal location of moving platform of mechanism

图5 含1 mm单间隙的机构动平台实际位移与理想位移对比曲线Fig.5 Comparative curves of actual location with 1 mm single clearance and ideal location of moving platform of mechanism

图6 含0.5 mm双间隙的机构动平台实际位移与理想位移对比曲线Fig.6 Comparative curves of location actual location with 0.5 mm double clearance and ideal location of moving platform of mechanism

图7 含0.5 mm三间隙的机构动平台实际位移与理想位移对比曲线Fig.7 Comparative curves of location actual location with 0.5 mm triple clearance and ideal location of moving platform of mechanism

表1 含间隙3-RSR机构的位移最大偏差Tab.1 Maximum deviation of displacement of a 3-RSR mechanism with clearancemm

通过以上分析可知,与单间隙0.5 mm相比,单间隙1 mm沿x、y、z方向的最大位移偏差分别增加了0.329 mm、0.123 mm、0.332 mm。可见:位移偏差随着单间隙尺寸的增大而增大。与单间隙0.5 mm相比,双间隙0.5 mm沿x、y、z方向的最大位移偏差分别增加了0.035 mm、0.033 mm、0.199 mm,与双间隙0.5 mm相比,三间隙0.5 mm沿x、y、z方向的最大位移偏差分别增加了0.045 mm、0.067 mm、0.099 mm。可见:随着间隙数量的增加,间隙对位移的影响也随之增大。

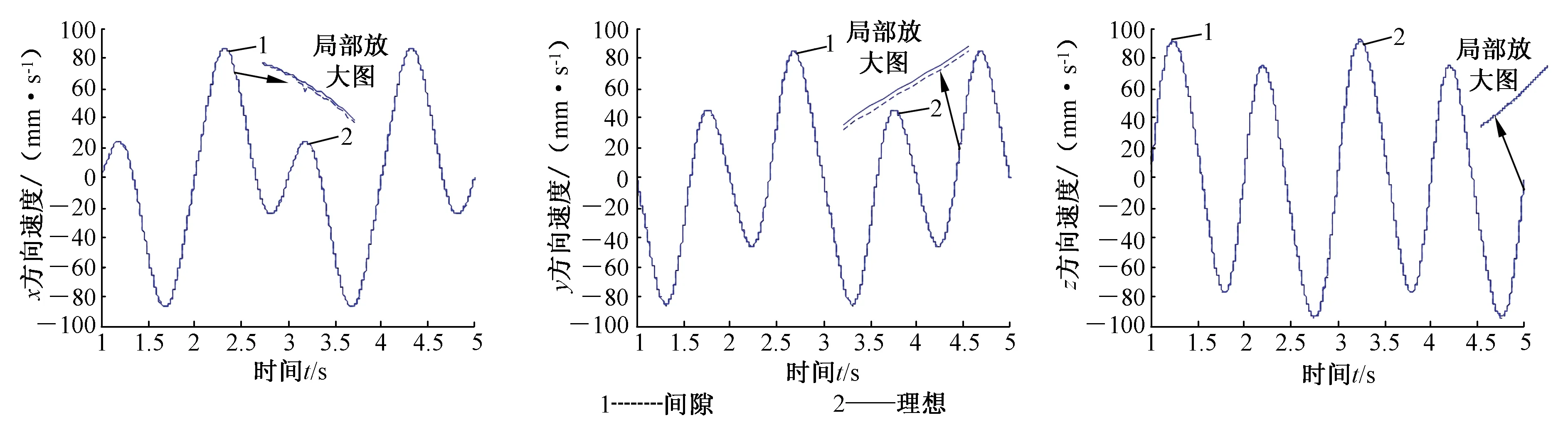

2.2 速度曲线

图8~11分别为运动过程中0.5 mm单间隙、1 mm单间隙、0.5 mm双间隙、0.5 mm三间隙机构速度与理想速度的曲线。通过对比可以看出,运动过程中含转动副间隙机构的动平台沿x、y、z轴方向的速度与理想的速度趋势相同,只是具体数值上会存在一定的偏差。

图8 含0.5 mm单间隙的机构动平台速度与理想速度对比曲线Fig.8 Comparative curves of actual velocity with 0.5 mm single clearance and ideal velocity of moving platform of mechanism

图9 含1 mm单间隙的机构动平台速度与理想速度对比曲线Fig.9 Comparative curves of actual velocity with 1 mm single clearance and ideal velocity of moving platform of mechanism

图10 含0.5 mm双间隙的机构动平台速度与理想速度对比曲线Fig.10 Comparative curves of actual velocity with 0.5 mm double clearance and ideal velocity of moving platform of mechanism

图11 含0.5 mm三间隙的机构动平台速度与理想速度对比曲线Fig.11 Comparative curves of actual velocity with 0.5 mm triple clearance and ideal velocity of moving platform of mechanism

如图8,考虑单个0.5 mm转动副间隙时,沿x、y、z方向的速度偏差最大值分别出现于2.354 s、4.478 s、4.915 s。如图9,考虑单个1 mm转动副间隙时,沿x、y、z方向的速度偏差最大值分别出现于2.016 s、2.836 s、2.862 s。如图10,考虑两个0.5 mm转动副间隙时,沿x、y、z方向的速度偏差最大值分别出现于2.881 s、2.905 s、2.905 s。如图11,考虑3个0.5 mm转动副间隙时,沿x、y、z方向的速度偏差最大值分别出现于2.869 s、4.389 s、4.9 s。相应的含间隙3-RSR机构的最大速度偏差如表2所示。

表2 含间隙3-RSR机构的速度最大偏差Tab.2 Maximum deviation of velocity of 3-RSR mechanism with clearancemm/s

通过以上分析可知,与单间隙0.5 mm相比,单间隙1 mm沿x、y、z方向的最大速度偏差分别增加了2.818 mm/s、7.809 mm/s、0.963 mm/s。可见:速度偏差随着单间隙尺寸的增大而增大。与单间隙0.5 mm相比,双间隙0.5 mm沿x、y、z方向的最大速度偏差分别增加了0.034 mm/s、0.29 mm/s、0.763 mm/s。与双间隙0.5 mm相比,三间隙0.5 mm沿x、y、z方向的最大速度偏差分别增加了1.284 mm/s、0.119 mm/s、0.4 mm/s。可见:随着间隙数量的增加,间隙对速度的影响也随之增大。

从表1和表2的结果中也可看出,单间隙尺寸的增加比间隙数目的增加对机构的位移和速度的影响要大得多。此外,3-RSR并联式天线机构末端的位移和速度直接影响着天线的轨迹跟踪能力。也就是说,相比于间隙数目,间隙尺寸对天线运动性能的影响更甚,如果间隙过大,天线的工作精度就会大大降低,将严重影响它的运动性能。因此研制并联式天线样机时,应严格把控运动副间隙尺寸的大小。

2.3 加速度曲线

图12~15分别为运动过程中0.5 mm单间隙、1 mm单间隙、0.5 mm双间隙、0.5 mm三间隙机构的加速度与理想加速度的曲线。可以看出,间隙使动平台沿x、y、z轴方向的加速度曲线波动更加剧烈,且出现多个尖峰。

图12 含0.5 mm单间隙的机构动平台加速度与理想加速度对比曲线Fig.12 Comparative curves of actual acceleration with 0.5 mm single clearance and ideal acceleration of moving platform of mechanism

图13 含1 mm单间隙的机构动平台加速度与理想加速度对比曲线Fig.13 Comparative curves of actual acceleration with 1 mm single clearance and ideal acceleration of moving platform of mechanism

图14 含0.5 mm双间隙的机构动平台加速度与理想加速度对比曲线Fig.14 Comparative curves of actual acceleration with 0.5 mm double clearance and ideal acceleration of moving platform of mechanism

图15 含0.5 mm三间隙的机构动平台加速度与理想加速度对比曲线Fig.15 Comparative curves of actual acceleration with 0.5 mm triple clearance and ideal acceleration of moving platform of mechanism

如图12,考虑单个0.5 mm转动副间隙时,沿x、y、z方向的加速度偏差最大值分别出现于4.63 s、1.119 s、1.68 s。如图13,考虑单个1 mm转动副间隙时,沿x、y、z方向的加速度偏差最大值分别出现于2.354 s、2.354 s、2.328 s。如图14,考虑两个0.5 mm转动副间隙时,沿x、y、z方向的加速度偏差最大值分别出现于3.267 s、3.267 s、2.578 s。如图15,考虑3个0.5 mm转动副间隙时,沿x、y、z方向的加速度偏差最大值分别出现于2.389 s、4.478 s、4.915 s。其中,含间隙3-RSR机构的最大加速度偏差如表3所示。

表3 含间隙3-RSR机构加速度最大偏差Tab.3 Maximal deviation of acceleration of 3-RSR mechanism with clearancem/s2

与单间隙0.5 mm相比,单间隙1 mm沿x、y、z方向的最大加速度偏差分别增加了0.634 m/s2、0.723 m/s2、1.186 m/s2。可见:加速度偏差随着间隙的增大也有所增大。与单间隙0.5 mm相比,双间隙0.5 mm沿x、y、z方向的最大加速度偏差分别增加了1.943 m/s2、2.768 m/s2、2.39 m/s2。与双间隙0.5 mm相比,三间隙0.5 mm沿x、y、z方向的最大加速度偏差分别增加了13.647 m/s2、22.43 m/s2、17.654 m/s2。可见:随着间隙数量的增加,间隙对加速度的偏差影响也有所增大。究其原因,是由于间隙的存在使机构转动副处存在接触碰撞力,而间隙又会使这些接触碰撞力产生波动,最终使加速度有所波动。而加速度的偏差直接影响着机构运行速度以及受力情况,因此加速度偏差的存在不仅影响着天线的运行性能,同时还会使机构产生较大的冲击力,进而影响天线运行过程中的稳定性。

3 柔性3-RSR并联机构动力学仿真

将3-RSR并联机构杆件柔性化,再导入到ADAMS中进行考虑柔性的3-RSR机构仿真分析。在ANSYS中选择soild73单元对3-RSR并联机构所有杆件进行有限元化,将杆件创建为柔性体部件,并在杆的两端建立用于连接的刚性区域,如图16所示,最终生成能够导入到ADAMS中的模态中性文件。

图16 ANSYS柔性化后的杆件Fig.16 The flexible pole by ANSYS software

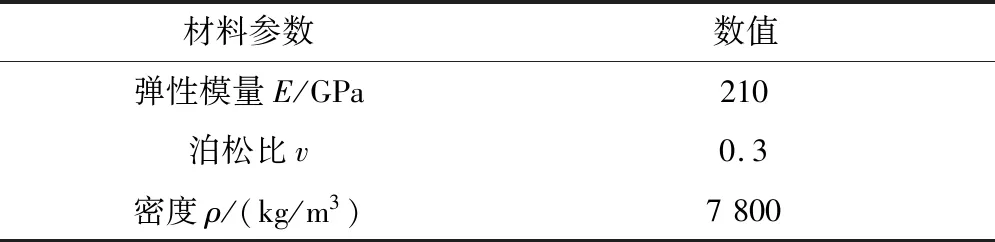

其中,柔性化过程中的参数选择如表4所示。

图17~19分别为将模态中性文件导入ADAMS所得到的考虑柔性的3-RSR并联机构动平台沿x、y、z轴方向运动的位移、速度、加速度误差曲线。由图17可以看出,考虑杆件柔性时动平台沿x、y、z轴方向的位移误差的最大值分别为0.195 9 mm、0.399 mm、0.202 4 mm,对应最大值的时间分别为1.504 s、2 s、1.579 s。由图18可以看出,考虑杆件柔性时动平台沿x、y、z轴方向的速度误差的最大值分别为0.408 4 mm/s、0.454 mm/s、0.770 7 mm/s,对应最大值的时间分别为1.154 s、1.116 s、1.158 s。由图19可以看出,考虑杆件柔性时动平台沿x、y、z轴方向的加速度误差的最大值分别为5.6 mm/s2、6.7 mm/s2、8.9 mm/s2,对应最大值的时间均为3 s。

表4 45钢杆件柔性化参数Tab.4 The parameter of flexible pole made 45 steel

图17 柔性3-RSR并联机构动平台沿坐标轴的位移误差曲线Fig.17 Displacement error curve of moving platform of flexible 3-RSR parallel mechanism along the coordinate axis

图18 柔性3-RSR并联机构动平台沿坐标轴的速度误差曲线Fig.18 Velocity error curve of moving platform of flexible 3-RSR parallel mechanism along the coordinate axis

图19 柔性3-RSR并联机构动平台沿坐标轴的加速度误差曲线Fig.19 Acceleration error curve of moving platform of flexible 3-RSR parallel mechanism along the coordinate axis

通过分析可知,考虑柔性对3-RSR并联机构的位移、速度误差与间隙对该并联机构的误差相当,故不宜忽略杆件柔性对动平台运动误差的影响而将杆件进行刚化处理。

4 含间隙柔性并联机构动力学仿真

4.1 45钢作为杆件材料的动力学仿真分析

首先将含3个0.5 mm间隙的3-RSR三维模型导入到ADAMS中,再将6个柔性杆导入ADAMS中,得到同时考虑间隙和杆件柔性的刚柔耦合并联机构模型,如图20所示。

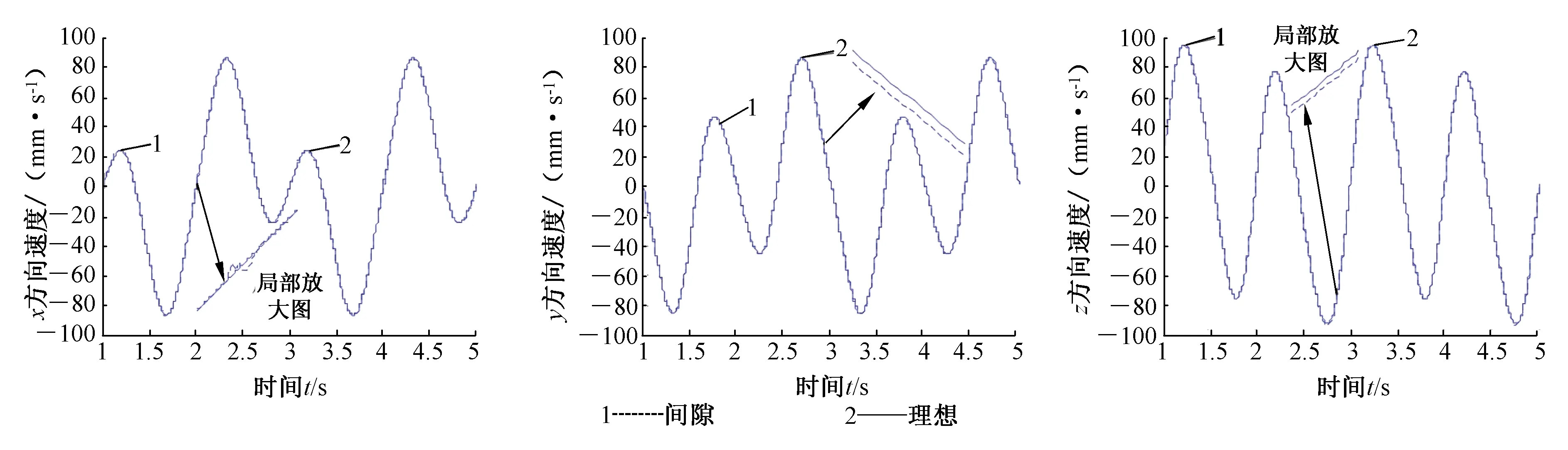

通过仿真可得到机构动平台沿x、y、z轴方向运动的位移、速度和加速度与理想情况下动平台沿x、y、z轴方向运动的位移、速度和加速度的对比曲线,分别如图21~23所示。

图20 考虑间隙和杆件柔性的ADAMS仿真模型Fig.20 ADAMS simulation model with clearance and flexible pole

图21 45钢含间隙柔性3-RSR并联机构动平台的位移与理想对比曲线Fig.21 Displacement and ideal contrast curve of 45-steel flexible clearance 3-RSR parallel mechanism moving platform

图22 45钢含间隙柔性3-RSR并联机构动平台的速度与理想对比曲线Fig.22 Velocity and ideal contrast curve of 45-steel flexible clearance 3-RSR parallel mechanism moving platform

图23 45钢含间隙柔性3-RSR并联机构动平台的加速度与理想对比曲线Fig.23 Acceleration and ideal contrast curve of 45-steel flexible clearance 3-RSR parallel mechanism moving platform

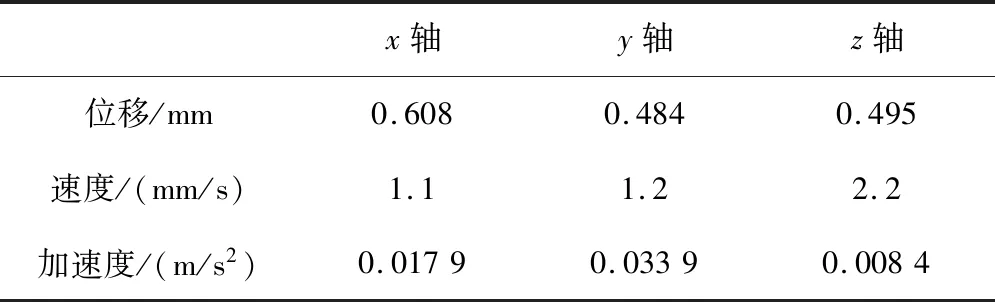

如图21所示,综合考虑三间隙和所有杆的柔性时,动平台沿x、y、z方向的位移偏差最大值分别出现于4.434 s、3 s、3 s。如图22所示,动平台沿x、y、z方向的速度偏差最大值分别出现于2.869 s、2.885 s、2.867 s。如图23所示,动平台沿x、y、z方向的加速度偏差最大值均分别出现于3 s。同时考虑间隙和柔性且杆件材料为45钢时,3-RSR机构的最大位移、速度、加速度偏差如表5所示。

表5 45钢含间隙柔性3-RSR并联机构的最大偏差Tab.5 Maximum deviation of 45 steel with flexible clearance 3-RSR parallel mechanism

通过对比表5与表1~表3可知,与刚性间隙机构相比,考虑柔性的间隙机构的位移和速度偏差虽略有增大,但最大加速度偏差大幅减小。这主要是因为柔性杆件可对间隙间的碰撞和冲击起到缓冲的作用[13],进而对加速度偏差有所补偿。

4.2 铝作为杆件材料的动力学仿真分析

选取铝作为并联机构的杆件材料,相关参数如表6所示。

表6 铝杆件参数Tab.6 The parameter of pole made by aluminium

综合考虑间隙和柔性,对铝制杆件3-RSR机构进行动力学仿真,仿真参数和第2节相同,得到机构动平台沿x、y、z轴方向运动的位移、速度和加速度与理想情况下对比曲线,分别如图24~26所示。

图24 铝制含间隙柔性3-RSR并联机构动平台的位移与理想对比曲线Fig.24 Displacement and ideal contrast curve of aluminum flexible clearance 3-RSR parallel mechanism moving platform

图25 铝制含间隙柔性3-RSR并联机构动平台的速度与理想对比曲线Fig.25 Velocity and ideal contrast curve of aluminum flexible clearance 3-RSR parallel mechanism moving platform

如图24所示,综合考虑间隙和所有杆的柔性时,动平台沿x、y、z方向的位移偏差最大值分别出现于1.477 s、3 s、3 s。如图25所示,动平台沿x、y、z方向的速度偏差最大值分别出现于3 s、2.861 s、2.831 s。如图26所示,动平台沿x、y、z方向的加速度偏差最大值分别出现于1.764 s、4.25 s、1.768 s。

综合考虑3个间隙和铝制杆件柔性因素时,3-RSR机构的最大位移、速度、加速度偏差如表7所示。

图26 铝制含间隙柔性3-RSR并联机构动平台的加速度与理想对比曲线Fig.26 Acceleration and ideal contrast curve of aluminum flexible clearance 3-RSR parallel mechanism moving platform

表7 铝制杆件考虑间隙和柔性3-RSR机构最大偏差Tab.7 Maximal deviation of 3-RSR mechanism with clearance and flexibility made by aluminum

对比表7和表5可以看出,相比45钢,选择铝作为杆件材料时,机构动平台沿x、y、z轴方向最大位移偏差分别减小了0.003 mm、0.268 mm、1.005 mm,最大速度偏差分别减小了0.6 mm/s、1.6 mm/s、1.3 mm/s,最大加速度偏差分别减小了0.050 2 m/s2、0.021 m/s2、0.125 5 m/s2;文献[6]也提到材料一定程度上影响机构的动力学。这表明:不同的杆件材料对机构的运动偏差也有一定的影响,故在进行样机研制时,合适材料的选择对提高并联式天线机构的运动性能也起着重要作用。以本研究为例,相比45钢,选择铝作为样机杆件材料可能更为合适。更进一步,综合考虑间隙和柔性时,弹性模量越小,对机构带来的偏差也越小,较小弹性模量的材料值得关注。

由此可知,即便是对称并联机构,间隙和杆件柔性对机构运动误差的影响也不能相互抵消,且不容忽略。因此,综合考虑运动副间隙、杆件柔性及其材料能够更真实地反映机构的运动情况,也有利于对含间隙并联机构的运动特性进行更为准确地分析,为并联式天线样机的研制提供参考依据。

5 结论

以3-RSR并联式天线机构为例,在综合考虑了转动副间隙和杆件柔性因素的基础上,建立了该机构的动力学模型,仿真分析获得间隙和柔性对机构偏差的影响规律,得出结论如下:

1) 间隙尺寸大小的变化是影响机构运动的主要因素,但间隙对机构位移和速度的影响较小,而对加速度影响较大。

2) 与刚性机构相比,杆件柔性对并联机构动平台的运动误差影响也较大,因而不宜忽略杆件柔性对动平台运动误差的影响而将杆件进行刚化处理。

3) 与含间隙刚性并联机构相比,考虑杆件柔性的含间隙并联机构的最大位移、速度、加速度偏差均有所减小,此时机构的运动更接近于真实情况。此外,针对并联式天线样机,较小弹性模量的材料则值得关注。