不同电子膨胀阀控制方式下空气源热泵热水器性能

(上海理工大学制冷与低温工程研究所 上海 200093)

随着人们对生活品质需求的不断提高,热水器需全年运行,为用户提供热水。因此,空气源热泵热水器与传统家用空调等热泵循环不同,需满足全年大范围温区下的良好运行。其具有运行工况范围宽、常年制热及冷凝温度时变等特点;特别是当机组在较高水温运行时,不仅效率会明显下降,还存在压缩机超负荷及压缩机排气温度过高等方面的隐患[1-2]。

制冷系统的节流装置有毛细管、热力膨胀阀、电子膨胀阀等[3]。电子膨胀阀相比热力膨胀阀具有控制偏差小、流量调节范围更大、允许负荷变化大等优良特性[4],十分符合空气源热泵热水器对于全年广范温区下的系统控制要求。

目前,市场上主流的电子膨胀阀通过改变步进电机指令脉冲数,可自由调节其开口面积, 从而控制节流后制冷剂质量流量以充分利用蒸发器内传热面积。实际系统中,若电子膨胀阀定阀开度无反馈控制时,其节流面积固定不变,效果将类似于节流短管。此外,电子膨胀阀通过不同的反馈信号可实现制冷循环的过热度控制、过冷度控制和压缩机排气过热度(或排气温度)控制[5]。

李勇[6]实验研究了小型空气源热泵热水器,结果表明制热性能系数随电子膨胀阀开度的增大而增大,同时吸气过热度相应减小。李卫国等[7]进行了系统动态性能相关实验研究,结果表明:设定较大的阀开度可在运行初期提高系统性能和制热量,但运行至后期结果则相反。且不同阀开度控制下吸气过热度和系统逐时性能达某时刻后将迅速下降,并以此作为控制电子膨胀阀开度的判断逻辑。J. M. Choi等[8]以热泵机组在分别采用电子膨胀阀和毛细管下进行了系统分析,得出利用电子膨胀阀的反馈调节可精准控制过热度,有效提升热泵制热性能系数,但对于吸气过热度大小对排气温度的影响,尤其在冬季高压比情况下并未作出考虑。

在热泵运行过程中追求最大制热能力的同时也要对排气温度进行一定的限制。排气温度过高会导致润滑油黏度降低、润滑效果变差[9]、油膜厚度相应减小、排油率增大[10]。长时间的高排气温度将使润滑油高温碳化严重,内部密封结构老化,从而影响压缩机的可靠性和寿命。为降低排气温度,Cao Feng等[11-13]分别对中间喷液、回气带液、两相喷射等方案进行系统性能研究。与传统活塞式压缩机相比,滚动转子式压缩机在设计上减少了吸气口阀片,可降低对液击风险的敏感性[14]。因此,预期可通过少量回气带液来有效降低压缩机出口排气温度。

韩磊等[15]测试了滚动转子式压缩机制冷机组在不同回气带液下的性能变化,得出通过少量回气带液使过热度保持在约0 K可提升系统制冷性能,并且少量回液可降低压缩机排气温度。虽然回气带液可有效降低排气温度,但此时过热度已经消失。传统的通过布置在蒸发器出口的感温元件对于此时过热度的控制方式已经无法满足需求。同时,随着回气带液量的增大,压缩机内过多制冷剂溶于润滑油液将降低润滑效果并提升压缩机排油率[9]。回气带液量达到一定值时,系统性能下降且压缩机内部零件磨损加剧,可能发生液击损坏[12]。因此,需要深入研究系统内回气带液量的稳定控制。

因此,本文根据空气源热泵热水器运行工况多变、排气温度较高、回气带液量控制困难等因素,提出设定一种较为简易的定排气过热度控制方式,通过检测压缩机出口排气温度和冷凝压力对应的制冷剂饱和温度之差作为电子膨胀阀的反馈调节信号,从而避免出现排气温度过高的情况。同时进行定阀开度与定吸气过热度控制实验,对比分析3种情况下系统各阶段运行状况的机理和优劣。

1 实验原理及方法

1.1 实验方法

本实验在焓差室内模拟的春季工况下完成。蒸发器空气侧进风温湿度具体设定参数如表1所示。系统内循环水流量固定在10.5 L/min,储热水箱内初始水温设定为22 ℃。开机运行后,水箱平均水温循环加热至55 ℃时实验结束,停机记录为一组实验数据。本文为了分析不同电子膨胀阀控制方式对热泵热水器系统性能的影响,分别进行了以下3组实验,且每组实验分别在3个不同的入风温度下进行验证:

1) 从系统开机至结束,设定电子膨胀阀保持固定开度为24%,从而使运行后期发生回气带液而降低排气温度。

2) 调节电子膨胀阀,控制吸气过热度约为5 K。

3) 根据制冷剂在不同冷凝压力下压缩机等熵排气过热度调节膨胀阀,控制排气过热度约为10 K,以排气过热度为参考依据控制回气带液量。

为简化图例说明,本文图中定义定膨胀阀开度实验为“24%”,定吸气过热度实验为“Tsuc,sh=5 K”,定排气过热度实验为“Tdis,sh=10 K”。

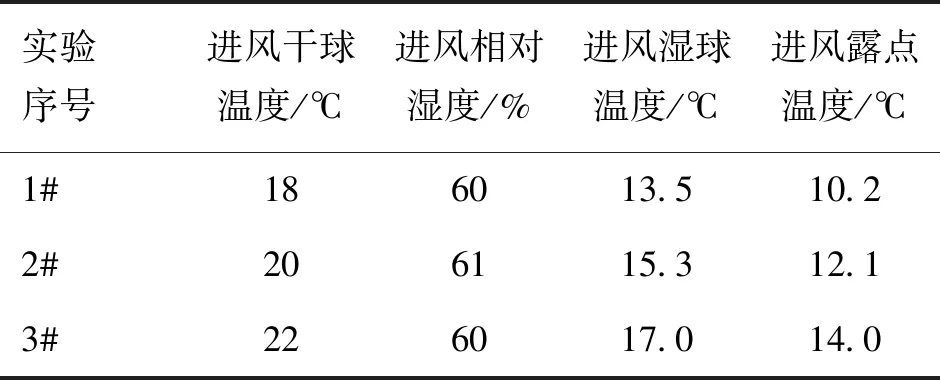

表1 不同试验工况下空气侧进风温湿度

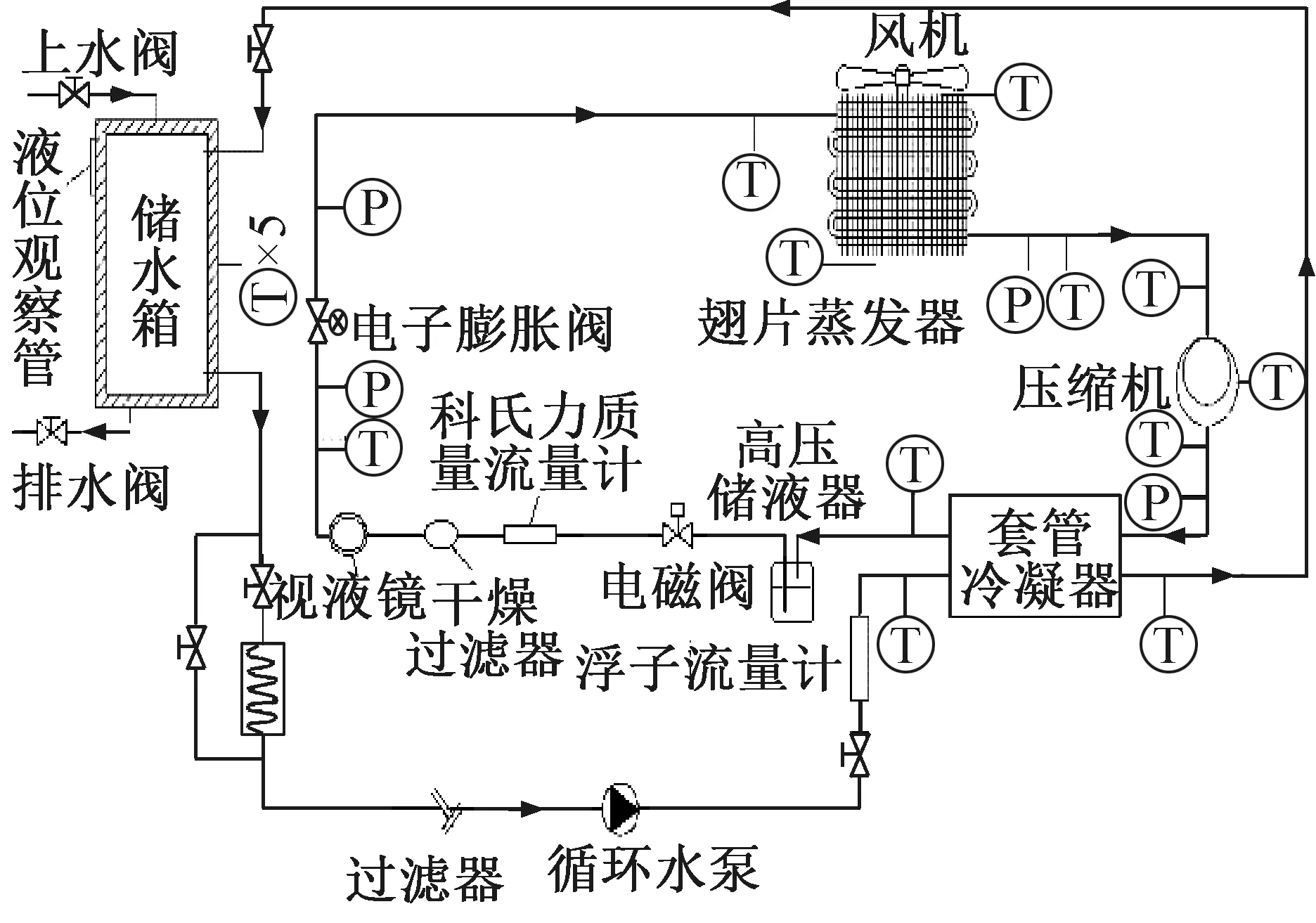

1.2 实验装置

图1所示为循环加热式空气源热泵热水装置原理。整个系统分为制冷剂回路和循环加热水回路。两回路之间通过逆流式套管换热器发生间接换热,从而实现循环加热的目的。

图1 实验装置原理

制冷剂回路中,压缩机选用热泵热水器专用定频转子式压缩机,适用制冷剂为R134a,其理论容积排量为18 mL/r。在压缩机吸气口位置前焊接一个壶型储液器(φ70×220),起到气液分离作用,避免过量的液态制冷剂进入压缩腔体内造成“液击”损伤。回路中制冷剂循环量选用GE公司生产的RHM03型科氏力质量流量计进行测量,量程为0.05~2.5 kg/min,测量精度为±0.1%。蒸发器为管翅式换热器并配置额定风量为530 m3/h的YWY型外转子轴流风机。冷凝器选用TY1222型套管式换热器。直动式电子膨胀阀由步进电机控制器进行调控,总步数为500步。

循环水回路中,储水箱为容积100 L的外壳喷涂保温的承压水箱。初始水温直接通过电加热器调节。套管式冷凝器水回路入口前安装浮子流量计以测得水侧体积流量qv(mL/s),测量精度±3%。循环水泵选用RS-15/6型超静音热水循环泵。

系统内压缩机、水泵和风机的总功耗Wt(W)采用智能数显功率表测得,精度等级为0.5级。系统内各温度及压力传感器布点如图1所示。采用温度偏差为±0.15 ℃+0.002|t|(t为测量温度,℃)的内置式铂电阻测量冷凝器出口制冷剂温度Tc,out、压缩机排气温度Tdis、压缩机吸气口温度Tsuc、冷凝器进口水温tw,in、冷凝器出口水温tw,out和水箱内5个测温点温度。采用精度为0.5%的压力变送器测量蒸发器出口压力pe和冷凝器出口压力pc(kPa)。

1.3 计算公式

实验中采集的数据均为系统的逐时运行参数,由Refprop9.0软件计算得到蒸发温度Te、排气焓值hdis和阀前焓值hv,通过下式计算即可得到有关参数:

吸气过热度Tsuc,sh:

Tsuc,sh=Tsuc-Te

(1)

式中:Tsuc为压缩机吸气温度,K;Te为蒸发压力下的饱和蒸发温度,K。

压缩机排气过热度Tdis,sh:

Tdis,sh=Tdis-Tc

(2)

式中:Tdis为压缩机排气温度,K;Tc为冷凝压力下的饱和冷凝温度,K。

热泵热水器的逐时制热量Qh:

Qh=qm(hdis-hv)

(3)

式中:qm为制冷剂质量流量,g/s;hdis为压缩机排气口制冷剂焓值,kJ/kg;hv为电子膨胀阀阀前制冷剂焓值,kJ/kg。

热泵热水器的总制热量Q:

Q=4.18V(tw,end-tw,set)

(4)

式中:tw,set和tw,end分别为储热水箱中循环水的初始水温和终止水温,℃;V为水箱容积,L。

由于空气源热泵热水器的运行工况时变,系统运行中,制热效率实际上是一个瞬态的概念。因此,本文对系统性能从逐时制热效率和总制热效率两方面进行分析。

逐时制热效率COP:

(5)

总制热效率COPave:

(6)

式中:τ1、τ2分别为热泵热水器加热开始和结束时的时间,s。

1.4 误差分析

实验误差又称为实验台的不确定度,是指由于测量仪器自身误差的存在,导致对被测量值不能肯定的程度,即表明测试结果的可信赖程度。

测量数据即为仪器直接读取的数据,其相对误差ε可用仪器的绝对误差Δx与真值x0的比值表示:

(7)

计算数据即为间接测量数据,对于间接测量数据误差,当测量值之间相互独立时,有:

y=f(x1,x2,…,xn)

(8)

(9)

实验数据的分析中,需要计算的数据为制热量和制热效率COP。

制冷剂焓值由相应的制冷剂温度和压力查询Refprop9.0软件获得。因此制冷剂焓值的最大相对误差可用下式计算:

(10)

制热量与制冷剂流量和焓值有关,则制热量最大相对误差为:

(11)

COP与制热量和功耗有关,则COP最大相对误差为:

(12)

COPave与初始水温、初始功率、截止水温、截止功率有关,则COPave最大相对误差为:

(13)

计算可得,制热量最大相对误差为3.68%,COP最大相对误差为4.39%,COPave最大相对误差为3.75%,均小于5%,且最大相对误差发生于系统运行初期。因此,实验误差结果处于可接受范围内,保证了实验结论的真实性与可靠性。

2 实验结果及分析

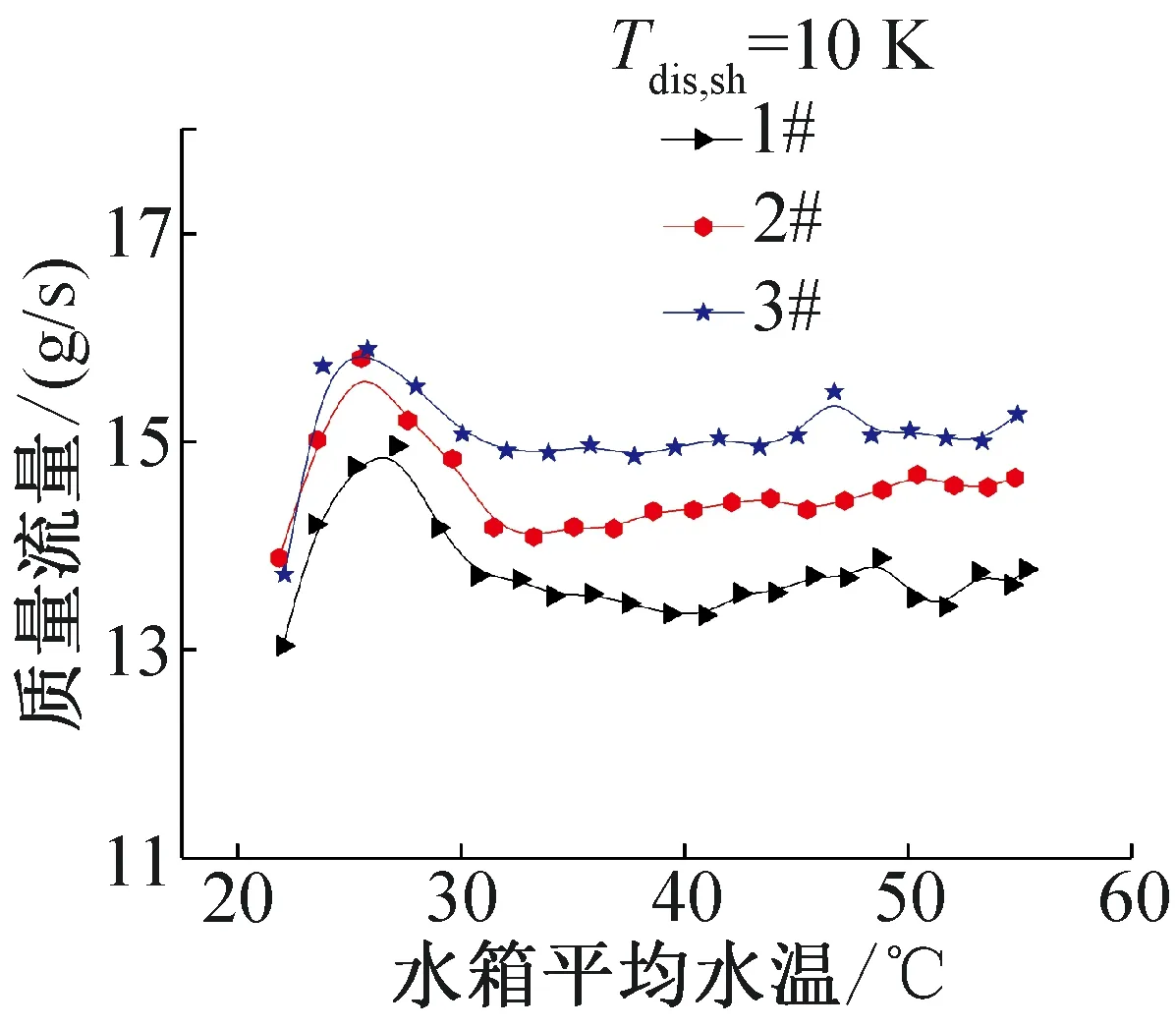

2.1 控制方式对质量流量的影响

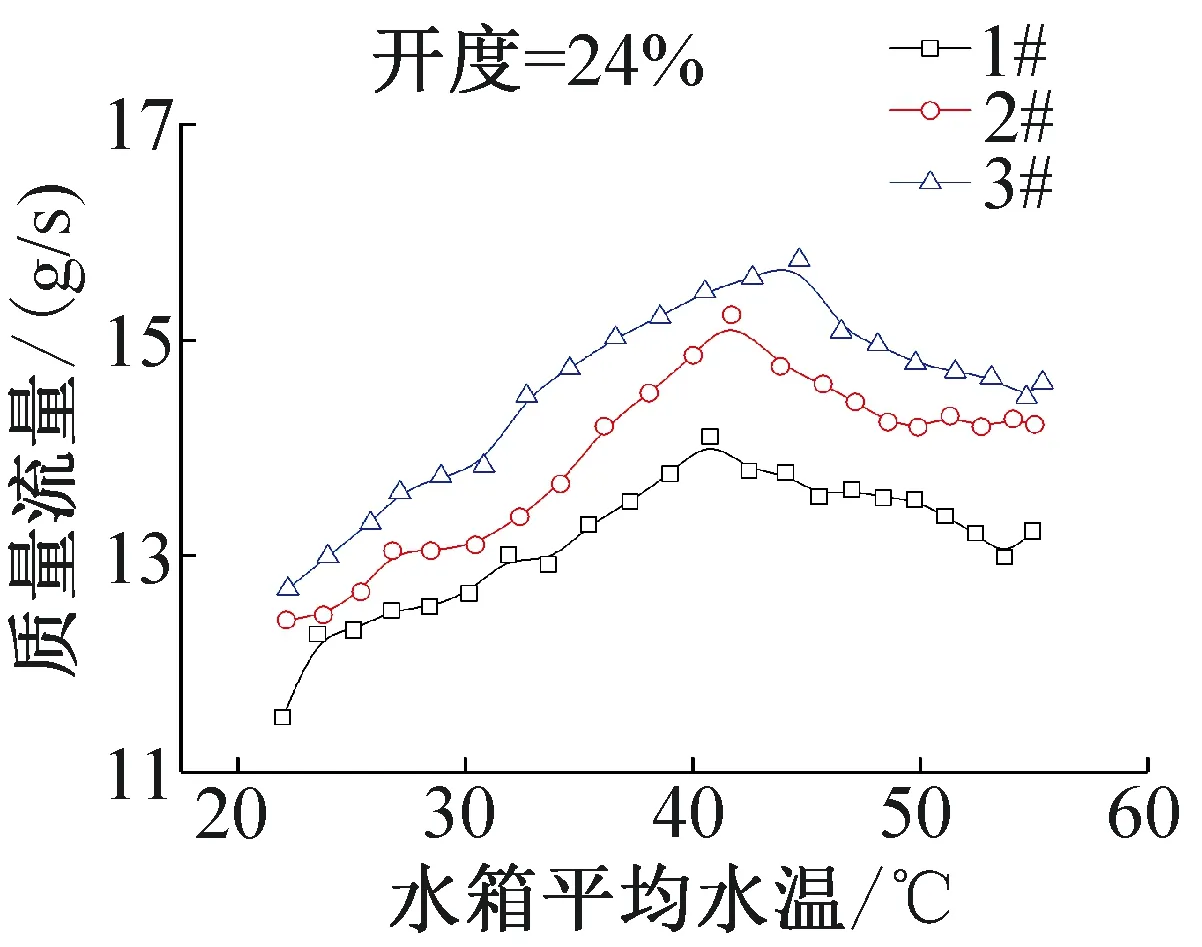

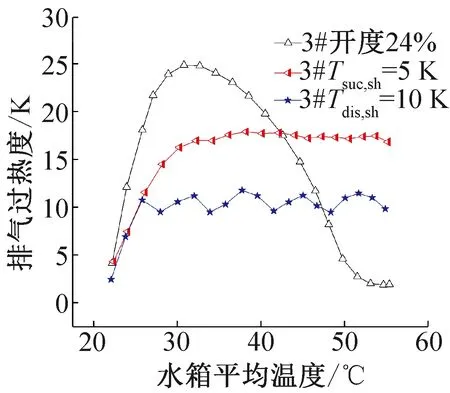

图2所示为3种控制方式下吸气过热度的变化。由图2可知,在系统运行启动阶段,各控制方法下初始过热度均处于整个运行过程中最大值处。并且此时对应的初始制冷剂流量也相应较小,如图3~图5所示。

政策四:7月4日,国家市场监管总局、农业农村部、国家卫生健康委员会三部门联合发布《关于加强食用植物油标识管理的公告》,明确提出转基因食用植物油应当按照规定在标签、说明书上显著标示。对我国未批准进口用作加工原料且未批准在国内商业化种植,市场上并不存在该种转基因作物及其加工品的,食用植物油标签、说明书不得标注“非转基因”字样。

图2 3种控制方式下吸气过热度的变化

这是因为,对于制冷循环,系统启动初始阶段内部制冷剂存在迁移特性。在运行十几秒后,蒸发器内制冷剂量愈发减小,蒸发压力逐渐达到最低值,出现低压抽吸现象[5]。3种控制方式下吸气过热度皆为整个运行过程中最大点,系统内部制冷剂流量较小。因此,前期系统内冷凝器换热量较小,将导致系统初始加热阶段瞬时COP较小。随后,根据不同的电子膨胀阀控制方式,系统逐时制冷剂流量在系统运行的各时间段呈不同的趋势。同时,3种控制方式在不同的入风温度下质量流量变化规律基本一致,表明系统运行规律基本一致。为便于对比分析,简化图线,后续将以单一入风温度22 ℃下进行3种控制方式的对比。

图3 定阀开度下质量流量的变化

图4 定过热度控制下质量流量的变化

图5 定排气过热度控制下质量流量的变化

在定阀开度实验下,压缩机频率及膨胀阀节流面积固定,系统内质量流量主要受高低压比和压缩机吸气口容积效率影响。因此,冷凝压力会随水温的升高而不断增大,蒸发压力则受限于环境温度而增长有限,因此系统内压比处于不断增大的过程。虽然高压比会使压缩机容积效率降低,减小吸气口质量流量,但压比对于制冷剂流量变化的影响占据更主导的地位,从而使定阀开度控制下质量流量随压比的增大而不断增大。随着质量流量的增大,定阀开度下吸气口过热度减小,如图2所示,吸气过热度由20 K逐渐降至0 K,同时蒸发器出口逐渐转变为两相流。此时,制冷剂将以雾状流的形式不断被吸入压缩机内部进行压缩[5]。

由图5和图3可知,在水箱加热初期,定排气过热度下相比定阀开度下制冷剂流量更大。到加热中期,随系统压比的增大,定阀开度下质量流量反而超过定排气过热度下。但到加热后期,定阀开度下制冷剂质量流量出现拐点而逐渐降低。分析可知,制冷剂流量在过热度消失后仍不断增大,此时距压缩机发生回气带液已经持续一段时间。因此,在蒸发器出口处的制冷剂干度将不断减小,蒸发器出口两相流中的细微液体也将逐渐增多增大。然而,压缩机吸气口设有自带的壶形气液分离器,通过气液分离器内产生的旋转分离作用力,将会使一定尺寸的制冷剂液滴无法克服流阻,从而通过气液分离器出口流进压缩机吸气口。因此,在吸气口制冷剂干度降至一定程度时,两相流中的制冷剂会在气液分离器内损失一部分制冷剂,并不断积存在气液分离器底部,导致系统内循环制冷剂流量有一定程度的减小。

对于定吸气过热度及排气过热度控制时,为使系统吸气过热度及排气过热度快速达到设定值,会快速调节膨胀阀节流面积从而控制节流后制冷剂质量流量。如图4和图5所示,定吸气过热度与定排气过热度控制下,制冷剂流量在初期非稳定阶段较大的过热度下,会因为膨胀阀快速调节而迅速增大。当被调节参数逐渐达到设定值时,电子膨胀阀开度变化逐渐趋于稳定,且开度将趋于减小。因此,在经过初期较大流量后,制冷剂流量会慢慢减小,直至系统到达逐时稳定状态。

随着系统运行水箱平均温度逐渐升高,制冷剂流量趋于稳定状态,这是因为系统内高低压比不断增大,但膨胀阀的节流面积为了配合控制方式的设定目标值而不断减小,因此,在高低压和膨胀阀节流面积两者的相互影响下,水箱加热中期制冷剂流量较为稳定。加热后期时,压比的增大对流量影响加大,制冷剂流量在后期有上升的趋势。

由图4和图5可知,在制冷剂流量稳定后的系统运行过程中,定过热度控制下与定排气过热度下相比制冷剂流量较小。如图6所示,此时相同入风温度下定吸气过热度下系统排气过热度均大于定排气过热度下温度。同时当水温一定时,冷凝温度主要受进口水温及水流量的影响。因此,水箱平均温度相同时,不同控制方式下系统冷凝温度也可认为近似相等,此时排气过热度基于相同的冷凝温度下。定排气过热度控制下,为了降低排气过热度并控制排气过热度稳定约为10 K,电子膨胀阀开度较定吸气过热度下更大,能使更多的制冷剂流入蒸发器而使蒸发器出口过热度降至0 K。从而减小压缩机进气口焓值,让制冷剂以雾状流被卷吸入压缩机内部,使压缩机进入部分回气带液状态。随着压缩机吸气状态转换为两相流,部分细小液体在进入压缩机内部通过高温高压腔体与排气口处高温制冷剂发生热传导吸热闪发,降低了压缩机内部至排气处温度。

图6 3种控制方式下系统排气过热度的变化

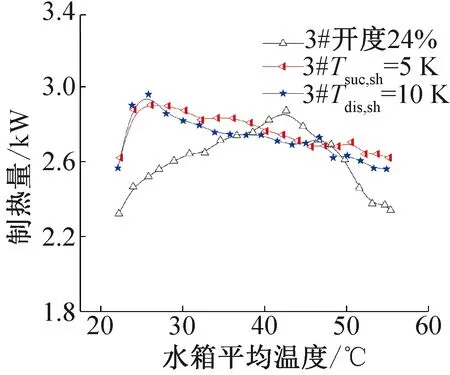

2.2 控制方式对制热量的影响

图7所示为3种控制方式下系统制热量的变化。由图7可知,定阀开度下初期阶段制热量为3种控制方式下最小值。但随着加热初期过热度不断减小,制热量不断增大,并在短暂时间内超过另外两种控制方式下制热量。原因是此时系统内吸气过热度接近0 K且制冷剂流量也较大。但当压缩机吸气口制冷剂过热度消失时,压缩机逐渐发生回气带液。随着回气带液的程度不断加剧,迅速导致制热量发生衰减。导致定阀开度下的系统在运行后期的制热量在3种控制方式下最小。

图7 3种控制方式下系统制热量的变化

通过图7对比定吸气过热度控制与定排气过热度控制下可知,定排气过热度制热量总体呈现略小于定吸气过热度下制热量。虽然在系统内部定排气过热度控制下制冷剂流量均大于定吸气过热度下,但因定排气过热度控制下压缩机吸气口过热度均处于时有时无的波动状态,此时压缩机吸气口已经发生间断性的回气带液。细微的制冷剂液体在压缩机内部受热闪发,比容增大,与吸入的部分过热气体混合,占据原有一部分制冷剂气体压缩容积。故在相同冷凝压力下,回气带液将会降低压缩机容积效率[13]。同时,排气温度的降低也将导致冷凝器进口的焓值降低,降低冷凝器进出口焓差。通过分析可得,焓差的减小相比于质量流量的增大影响更大,故定排气过热度下制热量总体呈略低于定吸气过热度时的制热量。

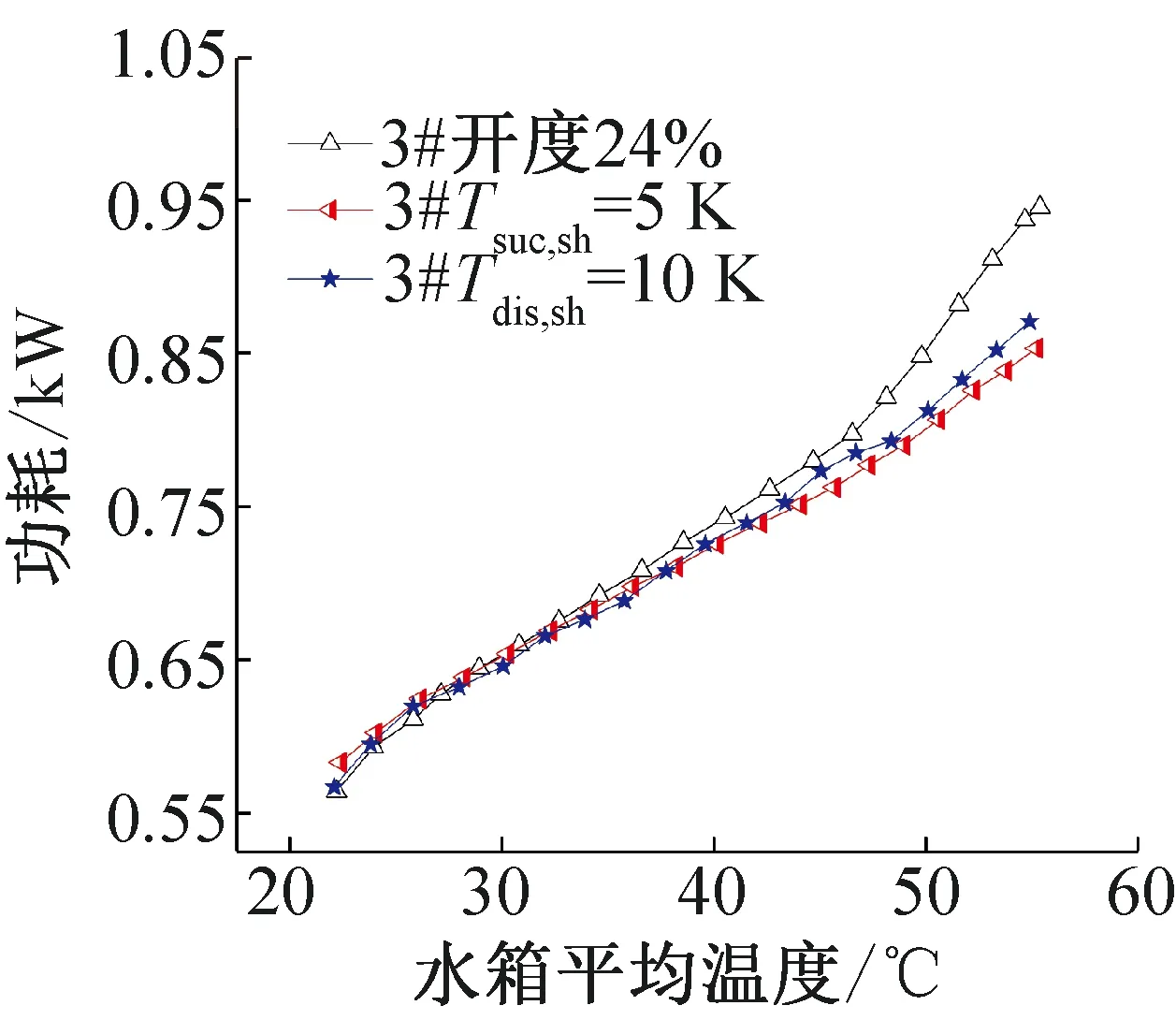

2.3 控制方式对功耗的影响

图8所示为3种膨胀阀控制方式下系统功耗变化。由图8可知,功耗随水温的升高而不断增大。因为随着循环水温的提升,系统内冷凝压力会随冷凝器入口水温的升高而升高。但在入风温度固定不变的情况下,蒸发压力受限于入风温度而上升有限,系统的高低压比随水温的升高而升高。本系统的功耗为风机、水泵和压缩机功耗的总和,而高低压比反映了压缩机压缩一定量制冷剂所需克服功的大小。因此,系统运行时功耗的增加与水温的增加成正比。

图8 3种控制方式下系统功耗变化

对于定吸气过热度控制与定阀开度下,在加热初期,两者功耗接近。定阀开度下,因质量流量不断增大而导致的蒸发器出口过热度减小至不断开始回气带液。如图6所示,系统排气过热度随系统的运行而不断降低。分析可得,此时压缩机吸气口的吸气干度不断下降。吸气干度降低,压缩机的回气带液量不断增大,导致压缩机润滑油内所溶制冷剂液体比例增大,降低润滑油的润滑特性,压缩机磨损加剧。且使高低压间的泄漏量增大,压缩机容积效率降低,等熵效率也降低[13]。因此,定阀开度下系统运行后期,压缩机功耗曲线随回气带液量的增大而转折增大。

由图8可知,在相同入风温度时,定排气过热度控制下系统较定吸气过热度下逐时功耗更多。因在相同水温时,通过增大阀开度而少量回气带液降低排气温度下,系统内制冷剂循环量更大,在相近的压比下,需要压缩更多质量的制冷剂,故功耗略有增加。

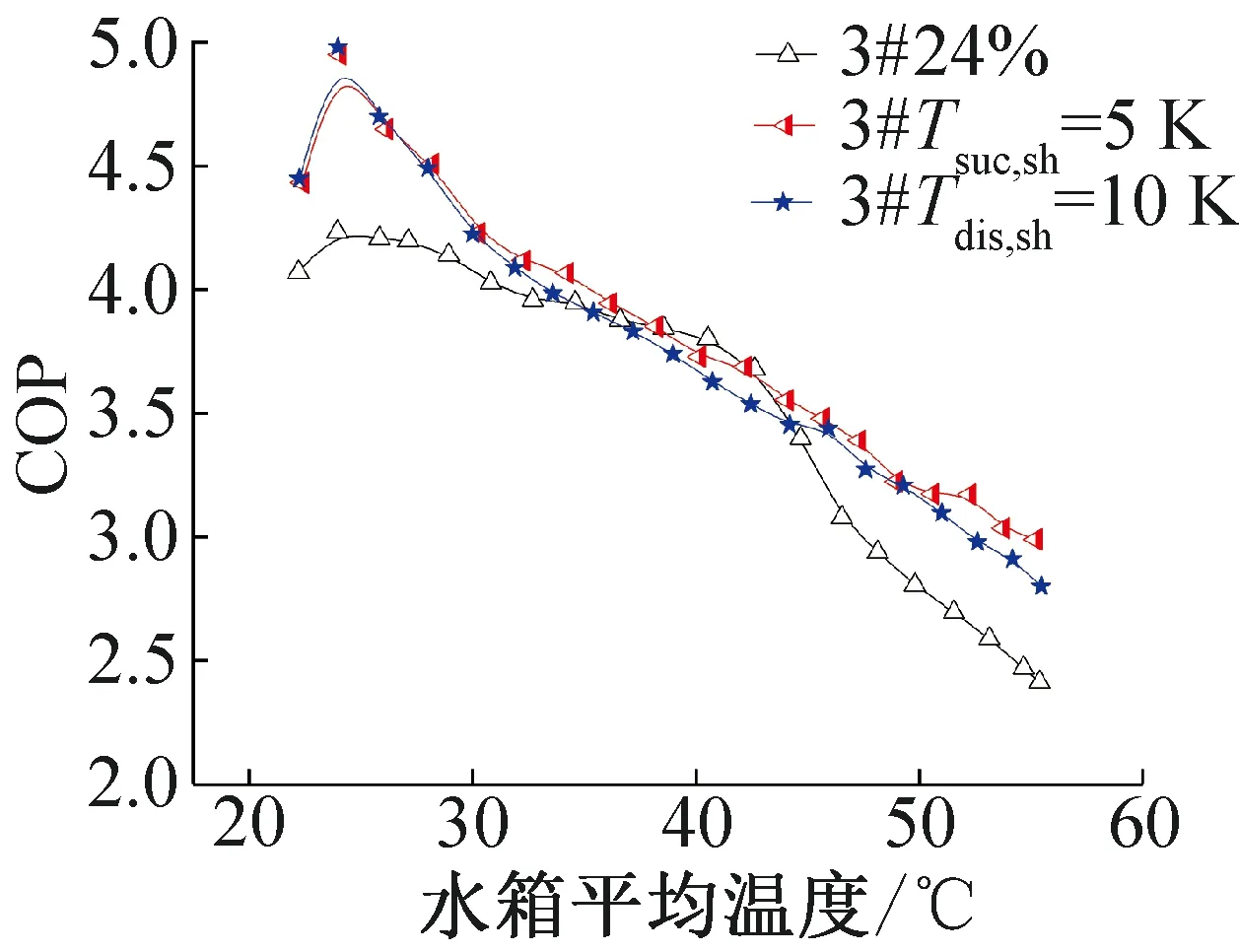

2.4 不同控制方式下系统COP的变化

综上所述分析可得,由于系统的启动特性导致在系统运行初期阶段,各控制方式下COP先增大后减小,存在一个波峰。

在系统运行中后期,相比定排气过热度与定阀开度控制下,前者在系统运行期间虽因少量回气带液而降低了一部分制热量,但影响较小。然而,定阀开度因其节流面积固定而无法有效调节系统性能,其制热量远小于定排气过热度控制下。如图9所示,加热初期,定排气过热度下COP远大于定阀开度实验,但随着吸气过热度逐渐降至消失前的过程,两者间COP的差距逐渐减小,这也与定阀开度下制热量和质量流量的升高相吻合。随着过热度消失,压缩机进入少量回气带液,制热量曲线也在此时发生拐点。因此,定阀开度下逐时COP产生拐点且下降斜率随回气带液量的增大而迅速增大,再次远离定排气过热度下COP曲线。

在系统运行中后期,定吸气过热度控制下制热量较定排气过热度控制下更大,且定排气过热度下压缩机功耗较大。故水箱水温逐时升高过程中,定吸气过热度下逐时COP将略大于定排气过热度。

图9 3种控制方式下系统COP变化

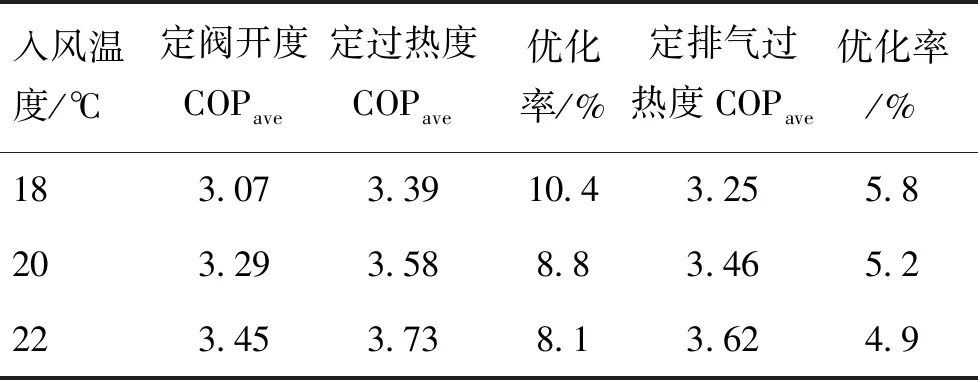

表2所示为不同控制方式下各入风温度下的COPave,并以当前入风温度下定阀开度实验的平均COPave为基准,对比不同控制方式下COPave优化率。

表2 不同控制方式下的COPave对比

3 结论

本文基于循环加热式空气源热泵热水实验装置平台,在不同入风温度下分别以定阀开度、定吸气过热度及定排气过热度控制方式进行系统制热量、功耗、质量流量、排气过热度及系统COP的分析对比,得到如下结论:

1)定阀开度实验下,系统逐时COP基本均低于定吸气过热度及定排气过热度控制实验。虽然可通过设定固定的阀开度使系统在运行后期通过回气带液降低排气温度,但无法控制回气带液量,且对变环境工况适应性差。在系统运行后期,压缩机回气带液逐渐增多,导致润滑油性能降低并增加“液击”风险,不利于压缩机长久稳定运行。

2)定吸气过热度控制方式下,系统逐时COP在3种方式中最大。在入风温度为22 ℃时,与定阀开度下相比,COPave提升8.1%。但排气温度随水温升高而不断上升,运行后期其值为3种方式中最高。随着环境温度的降低,排气温度将更大,冬季恶劣工况运行时不利于压缩机运行。

3)定排气过热度控制方式下,其逐时COP略低于定吸气过热度方式。但在入风温度为22 ℃时与定阀开度下相比,COPave提升约4.9%。表明在R134a空气源热泵热水系统少量回气带液下,系统COPave优化率低于定吸气过热度的控制方式。但排气过热度较定吸气过热度控制下平均降低约7 K,大幅降低了系统的排气过热度,对于加热后期排气温度的降低有明显帮助,并可避免压缩机大量回气带液的风险。

本文基于空气源热泵恶劣工况下高排气温度的问题,提出并研究一种简易的定排气过热度控制方式与其他两种方法对系统各方面性能的影响,一定程度上结合了两种控制方法的优点。但对于在兼顾排气温度的降低和尽量减小性能下降之间确定一个最优的排气过热度仍需进行大量研究。同时期望,对于系统前期排气温度较小时,可以设定在前期使用吸气过热度控制,而在运行后期排气温度过高时,切换为定排气过热度控制,以此兼顾系统性能和排气温度的降低。