YB47 型包装机商标纸第二传送辊拆卸工装的研制

张成鹏,张 杰,秦学军

山东中烟工业有限责任公司济南卷烟厂,济南市高新区科航路2006 号 250104

ZB47型硬盒硬条包装机组是我国引进技术自行制造的国产高速包装设备,包装速度550 包/min[1-3]。设备的主机YB47 型包装机商标纸供给原理与国内其他超高速包装机组类似[4-5],均采用商标纸连续运动方式[6],通过3 个连续转动的传送辊,利用吸孔将商标纸吸附在辊体表面进行传送,与中速包装设备仅在纸库中吸附商标纸方式相比较[7-8],更能满足机组高速运转的要求。但由于第二传送辊质量较大,在设备维修和保养时依靠人力拆卸搬移困难,甚至出现因人手抓持不牢滑脱摔落的现象,造成第二传送辊受损且存在安全隐患。目前针对包装机组的研究大多集中在商标纸对设备运行影响等方面[9-10],对于包装机组零部件及拆装工具涉及较少。其中,胡国胜等[11]采用弧面分度凸轮机构代替槽轮机构,减少了YB47 型硬盒包装机包装轮间歇运动对机器造成的冲击;张成鹏等[12]对YB47 型包装机商标纸导向滚压装置进行了改进,解决了因润滑油渗漏影响产品质量、增大维修劳动强度等问题;蒋卓芳等[13]研制了一种TOPSPIN切丝机进刀电机拆卸工具,避免对精密零件造成损伤;吴传绪等[14]设计了一种GD 包装机组弹性联轴器专用拆卸工具,缩短了维修时间。但对于YB47 型包装机商标纸第二传送辊拆卸技术的研究则鲜见报道。为此,研制了一种YB47 型包装机商标纸第二传送辊拆卸工装,并利用SolidWorks机械设计软件进行仿真测试,以期提高第二传送辊的拆卸效率,降低维修保养劳动强度。

1 问题分析

1.1 工作原理

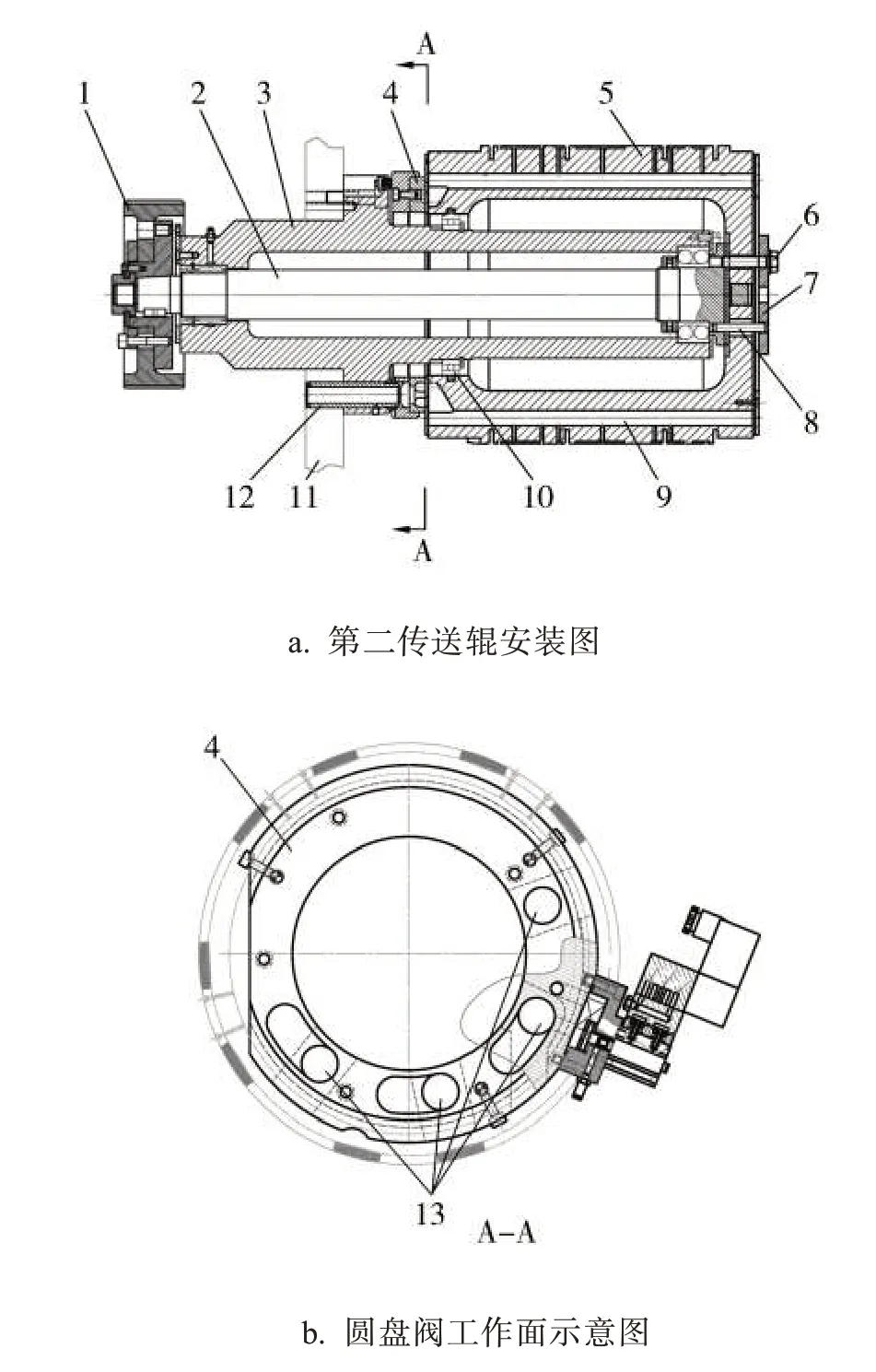

YB47 型包装机商标纸第二传送辊主要由同步带轮(1)、传动轴(2)、第二传送辊(5)、相位盘(7)等部件组成,见图1。同步带轮(1)由同步带组件得到转动动力后,将动力传递给传动轴(2),传动轴(2)通过螺钉(6)将第二传送辊(5)与相位盘(7)固定在一起,带动第二传送辊旋转,此时商标纸被吸附在第二传送辊(5)外圆周表面上。吸风管(12)、圆盘阀(4)、第二传送辊(5)的吸风腔(9)和圆周面上分布的吸孔构成真空管路,第二传送辊(5)内端摩擦环与圆盘阀(4)的阀环工作面贴合,保证吸风腔(9)与圆盘阀的吸风室(13)相通,再经过吸风管(12)与设备真空系统相连。

图1 商标纸第二传送辊结构示意图Fig.1 Schematic diagram of structure of the second label transfer drum

第二传送辊(5)设计有5 个工位,即外圆周表面均布有5 个凸起的定位模型,工作时商标纸被吸附在模型上,而圆盘阀(4)有4 个吸风室(13),当第二传送辊(5)转动时吸风室依次控制各个定位模型的吸孔完成商标纸的输送。当第二传送辊(5)需要拆卸时,松脱螺钉(6),将第二传送辊(5)向右平移,使其内端安装孔与轴承(10)脱离,相位盘(7)与定位销(8)脱离,持续平移至脱离法兰座(3),将第二传送辊(5)取下露出圆盘阀(4),即可对圆盘阀(4)和第二传送辊(5)进行维修或保养。

1.2 存在问题

由于第二传送辊表面分布有160 个吸孔,空气中的灰尘和商标纸上的粉尘会通过吸孔进入第二传送辊的吸风腔,并逐渐吸附在吸孔和吸风腔侧壁上;圆盘阀的4 个吸风室内壁也会因灰尘吸附造成堵塞,使吸风腔和吸风室有效截面积减小,吸风流量降低,导致商标纸吸取不牢,进而使商标纸在输送过程中歪斜造成设备停机,影响生产效率和产品质量。因此,在生产中需要定期对商标纸第二传送辊进行清洁和保养。若采用压缩空气对第二传送辊的内腔吸风管路进行清洁,则会造成灰尘在吸风室和管路转角处堆积,不利于管路畅通。因此需要将第二传送辊从机器上拆下进行清洁,或者对磨损的轴承、圆盘阀阀环等部件进行更换维修。此外,第二传送辊是一个圆柱形金属整体辊轮,直径275 mm,高度310 mm,整体质量达25.5 kg,其内端安装孔与法兰座上的轴承配合紧密,且由于该设备未配备拆卸工具,仅靠人力拆卸搬运,操作不便,费时费力,在拆卸过程中由于径向晃动还容易造成安装孔和轴承损伤,或因操作不当存在人身安全隐患。

2 系统设计

根据第二传送辊的结构特点设计了一种传送辊拆卸工装。该装置主要由工装推车、固定架组套、转动架组套、螺杆组套等部分组成,见图2a。在拆卸过程中,通过移动工装推车,使传送辊平稳地从机器上平移拆下,并可旋转90°使传送辊成竖直状态后放置在地面上,见图2b。整个拆卸过程平稳可靠,可避免第二传送辊及其他零件与地面之间发生撞击,安全省力。

2.1 工装推车

图2 第二传送辊拆卸工装结构示意图Fig.2 Schematic diagram of structure of special fixture for removing the second transfer drum

图3 工装推车结构示意图Fig.3 Schematic diagram of structure of fixture cart

选用GDX6 包装机组随机保养用工装推车(工装号37BV0M26),主要由支臂(4)、升降座(5)、导轴(6)、螺杆(7)等组成,见图3。工装推车由人力移动,质量为133 kg。升降座(5)的孔内有螺纹套,转动手轮(2)可使螺杆(7)旋转,进而使升降座沿导轴(6)移动。支臂(4)安装在升降座(5)上,可随升降座(5)一起移动,达到调节位置高低的作用。螺钉(3)用于固定与支臂(4)连接的部件。

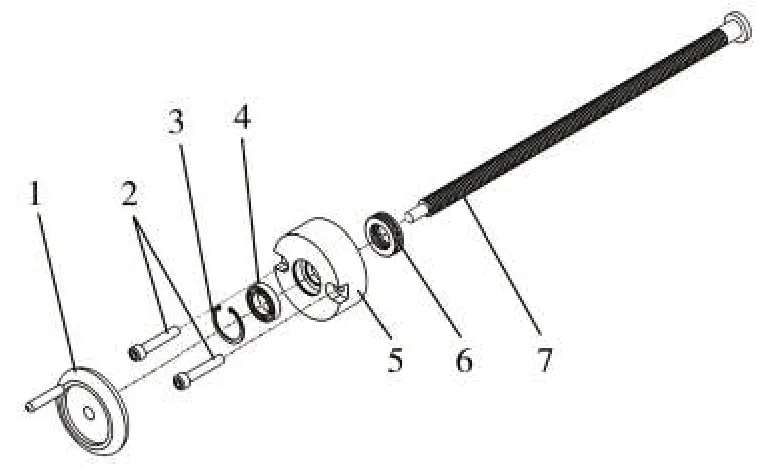

2.2 转动架组套

转动架组套主要由螺母(1)、支架板(2)、定位挡圈(4)、转轴(6)等组成,在拆卸时起到支撑第二传送辊的作用,见图4。支架板(2)选用厚度为10 mm 的冷轧钢板[15],其前端设计为弯板并与支架板(2)焊接成一体,用于支撑传送辊内端外缘。为保证第二传送辊拆卸稳定,螺母(1)通过螺钉(7)固定在支架板(2)的后端。因矩形螺纹传动效率高,适用于传力螺旋和传动螺旋[15],因此螺母的螺纹采用单线矩形螺纹,螺距为5 mm,直径为25 mm。转轴(6)固定在支架板(2)上,其穿过固定架组套上的套管后,定位挡圈(4)通过紧定螺钉(3)和(5)固定在转轴上,避免转动架组套发生偏移。支架板(2)侧面还增加一个直径8.5 mm 的孔,用于工装在水平和竖直方向上定位。

图4 转动架组套结构示意图Fig.4 Schematic diagram of structure of rotating frame set

2.3 固定架组套

固定架组套主要由连接座(1)、支架板(2)、套管(4)、定位螺钉(5、7)、支撑杆(8)等组成,主要起连接和支撑作用,见图5。支架板(2)选用厚度为10 mm 的冷轧钢板,连接座(1)的凹槽与工装推车支臂相配合,侧面加工2 个直径为8.5 mm 的孔对应图3 中工装推车支臂上的螺钉进行固定,避免固定架组套在支臂上发生位移。支架板(2)的后端面与连接座(1)通过3 个M8 螺钉(3)固定连接,在连接面上安装有2 个直径为6 mm 的定位销,以保证零件连接的稳定性,另一端套管(4)与活动架组套的转轴连接。圆座(9)焊接在支架板(2)侧面,中心加工M10 螺孔,与定位螺钉(5)连接,用于定位组合后的转动架组套。为使转动架组套在竖直状态时保持稳定,采用M8 轴肩螺钉(6)将支撑杆(8)的一端固定在支架板(2)的侧面,支撑杆(8)可以绕轴肩螺钉转动;另一端通过定位螺钉(7)支撑在支架板(2)侧面的孔内,使支撑杆(8)紧贴在支架板(2)侧壁上。当转动架组套旋转至竖直状态时,先将定位螺钉(7)旋出,待支撑杆(8)旋转到位后再旋入转动架组套的定位孔内,使转动架组套定位在竖直状态中。

图5 固定架组套结构示意图Fig.5 Schematic diagram of structure of bracket set

2.4 螺杆组套

图6 螺杆组套结构示意图Fig.6 Schematic diagram of structure of screw set

螺杆组套主要由手轮(1)、轴承(4、6)、轴承座(5)、螺杆(7)等组成,其作用是固定第二传送辊,并在竖直状态时通过旋转螺杆将第二传送辊放至地面,见图6。根据第二传送辊外端结构设计轴承座(5),其前端通过弹性挡圈(3)将向心轴承(4)安装在沉孔内,后端选用推力轴承(6)安装在沉孔内承受螺杆的轴向载荷[15]。螺杆(7)穿入轴承孔内,螺杆的螺纹与转动架上的螺母螺纹相同,均采用单线矩形螺纹,螺距为5 mm,直径为25 mm,后端的轴台用于与推力轴承(6)配合,前端安装手轮(1),轴承座(5)通过2 个M10 内六角螺钉(2)固定在第二传送辊外端的螺孔内,使螺杆组套与第二传送辊连接。根据第二传送辊距地面的高度,使用SolidWorks 设计软件进行评估,得到转动架组套在竖直状态时第二传送辊底端距地面的高度,进而确定螺杆长度为615 mm。工作时转动手轮(1),通过螺杆和螺母的螺旋传动将第二传送辊放置在地面上,最后取出螺钉(2),工装与第二传送辊分离。

2.5 仿真测试

图7 第二传送辊拆卸示意图Fig.7 Schematic diagram of removing the second transfer drum

运用SolidWorks 设计软件将转动架组套(1)、固定架组套(4)、螺杆组套装配在一起进行机械仿真,见图7。操作步骤为:①将转动架组套(1)的转轴穿入固定架组套(4)的套管内,用定位挡圈(2)进行定位,定位螺钉(3)将转动架组套固定在水平状态;再将螺杆组套的螺杆(8)旋入螺母(9)内,安装手轮(7),连接座(5)通过定位孔(6)与工装推车支臂连接;完成组装后移动工装推车,调节工装推车支臂的高低位置,使螺杆(8)的中心线与第二传送辊(13)的中心线对齐,再将工装向第二传送辊(13)方向移动,直至轴承座(10)贴紧第二传送辊(13)的外端相位盘;螺钉(11)选用圆柱头内六角螺钉,将其穿过转动架组套和轴承座的孔后旋入第二传送辊(13)外端面预置的2 个M10 螺孔内,进而将轴承座固定在第二传送辊相位盘端面上,此时转动架组套前端弯板位于第二传送辊下方外圆周表面,起到支撑作用,至此工装将第二传送辊固定。②向外拉动工装推车,工装带动第二传送辊移动,与传动轴(12)脱离,第二传送辊(13)从机器上拆下;再将定位螺钉(3)退出转动组套上的定位孔,转动架组套旋转90°后用固定架组套中的支撑杆(图6)进行定位,第二传送辊(13)由水平状态转为竖直状态,转动手轮(7)通过螺杆和螺母的螺旋传动将第二传送辊(13)放至地面,松脱并取下2 个螺钉(11),工装与第二传送辊(13)分离。③保养或维修结束后,按相反步骤利用工装将第二传送辊(13)安装至机器原位,完成拆卸和安装功能。

3 应用效果

3.1 试验设计

设备:YB47 型包装机商标纸第二传送辊拆卸工装1 套(由济南恒川机械有限公司加工),2 台YB47 型包装机(上海烟草机械有限责任公司)。

方法:2 名操作熟练的维修工A 和B,在2 台包装机上分别采用人工和工装两种方式将商标纸第二传送辊拆下后,再反向安装恢复原位,统计拆卸时间,取平均值。

3.2 数据分析

由表1 可见,人工拆卸第二传送辊平均用时22.7 min,采用工装拆卸仅需13.7 min,可减少时间9 min,提高工作效率约40%。

表1 YB47 型包装机商标纸第二传送辊拆卸时间Tab.1 Time needed for removing the second label transfer drum from YB47 packer (min)

4 结论

研制了一种YB47 型包装机商标纸第二传送辊拆卸工装,通过移动式旋转支架固定第二传送辊,使其能够平稳地从设备上平移拆下,并转动90°后放置到地面上,从而解决了第二传送辊拆卸困难等问题,同时利用SolidWorks 机械设计软件进行仿真测试。以YB47 型包装机为对象,采用人工和工装两种方式对商标纸第二传送辊进行拆卸测试,结果表明:采用工装拆卸第二传送辊比人工拆卸减少时间9 min,工作效率提高40%,有效降低了维修工劳动强度,避免了拆卸过程中对零部件和人身造成损伤。该工装可以在与YB47 型包装机结构相同的其他包装设备上推广应用。